Изобретение относится к устройствам для тепловой обработки материалов, в частности минеральных материалов.

Известны устройства для тепловой обработки материалов, которые содержат последовательно расположенные узлы технологического процесса: подогреватель с двумя ступенями просушивания и предварительного обжига обрабатываемого материала, печь-кильн и холодильникСП.

При работе устройства возникает пробле ма получения термодинамического равновесия подводимого тепла при просушивании, предварительном обжиге и окончательном нагревании.

Таким образом, материалы, для которы.ч требуется относительно низкая температура просун1ивания (для предотвращения разрушения частиц), требуют подачи относительно большого объема газов (для полного просушивания материалов), а материал, который выдерживает относительно высокую температуру просушивания, требует относительно небольпюго объема газов.

Целью изобретении является повышение степени использования тепла отходящих гаЗОВ, регулирование количества и температуры рециркуляционного газа в камере предварите,пьного обжига.

Для этого в предлагаемом устройстве трубопровод охлаждающего газа снабжен дополнительной горелкой, установленной перед местом соединения его с коллектором отсасывающего газопроввда, а камера предварительного обжига выполнена с дополнительным отсасывающим газопроводом, соединяющим рабочую полость камеры сущки над конвейером с трубопроводом охлаждающего газа за местом установки дополнительной горелки.

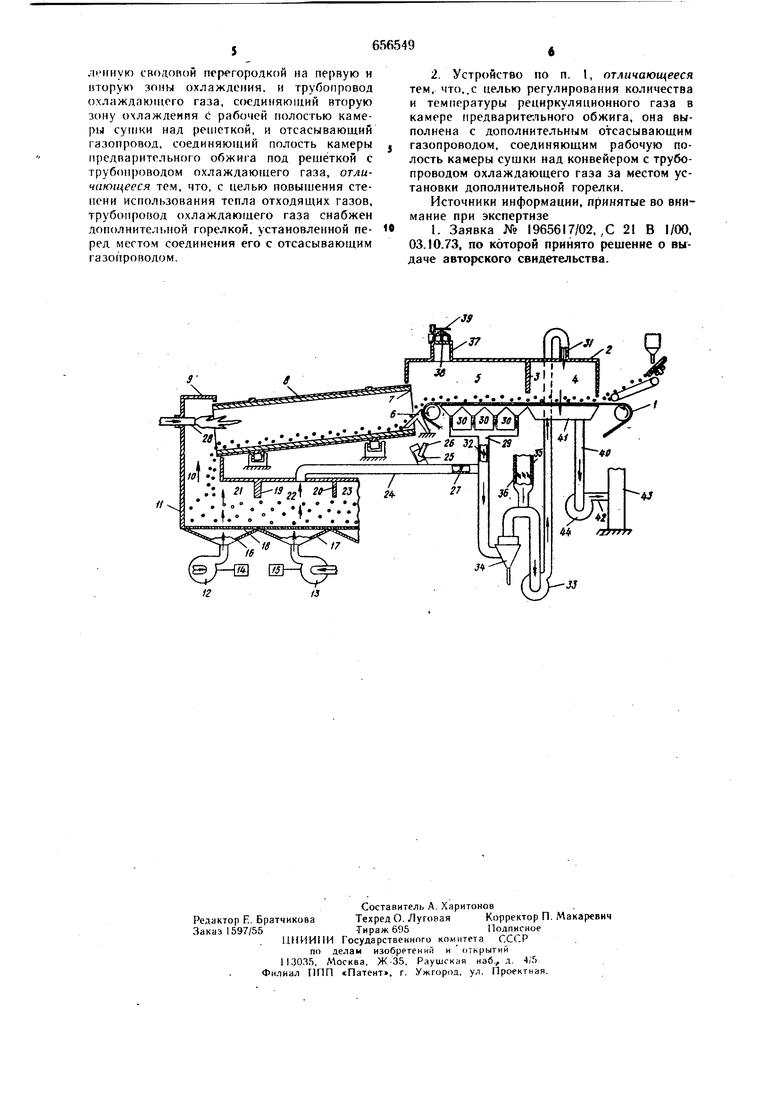

На чертеже изображено предложенное

устройство.

Устройство содержит газопроницаемую подвижную решетку I. Корпус 2 закрывает пространство над решеткой 1 и образует впускное отверстие материала. Отбойная перегородка 3 прикреплена к. верху корпуса 2 на заданном расстоянии от решетки 1 и разделяет пространство, образован1юе корпусом 2, на сушильную камеру 4 и камеру 5 предварительного обжига.

Сырые -ранулы на подвижной ромиетке I подаются через сушильную камеру 4 в камеру 5 предварительного обжига и затем вниз в спускной желоб б через впускное огверстие 7 печи-кильн, выложенное огнеупорным материалом, в печь-кильн 8.

Поворотная печь-кильн направлена вниз от спускного желоба 6 в направлении колпака 9, который закрывает выпускной конец печи-кильн и отделяет канал 10, идущий от печи-кильн к холодильнику 1.1. р1аклон поворачивающейся печи-кильн 8 заставляет материал, поступивший из спускного желоба 6, проходить через печь-кильн 8 и из нижнего конца этой печи под действием силы тяжести через канал 10 поступать в холодильник II.

Холодильник 11 оснащен двумя воздуходувками 12 и 13, привод которых осуществляется двигателями 14 и 15с регулируемой скоростью. Воздуходувки нагнетают регулируемое количество воздуха вверх через две воздушные камеры 16 и 17. Нагнетаемый воздух проходит через гранулы, расположенные на воздухопроницаемой решетке 18. Отбойные перегородки 19 и 20 делят холодильник на холодильную камеру 21 первой ступени, холодильную камеру 22 второй ступени и холодильную камеру 23 третьей ступени, которые расположены над решеткой 18.

Холодный воздух., нагнетаемый воздуходувкой 13, поступает вверх через воздушную камеру 17 и решетку 18 в холодильную камеру 22 второй ступени и далее в трубопровод 24, который служит в качестве перепускного трубопровода и снабжен подогревателем 25 с горелкой 26 и заслонкой 27.

Основная горелка 28 печи-кильн смонтирована на стенке колпака и направлена внутрь его и предназначена для нагрева гранул железной руды до температуры около 1346°С.

. Газы из выпускного отверстия печи-кильн 8 поступают в спускной желоб бив камеру 5 предварительного обжига материала, причем эти газы обычно имеют температуру в диапазоне от 871°С до 1093°С.

Трубопровод 29, который включает Т-образное соединение, связан с воздушными камерами 30, размещенными ниже решет.ки 2, и камерой 5 предварительного обжига для соединения воздушных камер 30 трубопровода 29 с камерой 5. Другой конец 31 трубопровода 29 соединен с корпусом 2, образующим сушильную камеру 4. Перепускной трубопровод 24,-идущий из холодильной камеры 22 холодильника 11, соединен с трубопроводом 29 ниже воздушной камеры 30.

. В трубопроводе 29 выше перепускного трубопровода 24 и непосредственно ниже воздуи1ных камер 30 установлены заслонки 32 для регул.яроцания потока газа, поступаюuiero по трубопроводу 29 в камеру предварительного обжига 5.

Вытяжной вентилятор 33 установлен в трубопроводе 29 между перепускным трубопроводом 24 и супгильной камерой 4 и предназначен для нагнетания воздуха в трубопровод 29 из холодильной камеры 22 холодильника II, а также для нагнетания газа, идущего из печи-кильн 8 в камеру 5, в трубопровод 29, причем смесь воздуха и газа регулируется заслонками 27 и 32 для подачи смеси в сушильную камеру 4.

Одно или неско чько устройств, например циклонный пылеуловитель 34 с выпускным отверстием для твердых частиц, устанавливается в трубопроводе 29 между перепускным трубопроводом 24 и вентилятором 33. Впускное отверстие 35 холодного воздуха с регулирующей заслонкой 36 присоединено к трубопроводу 29 на участке пылеуловителя 34 и в;ыще вентилятора 33 для устранения возможности перегрева вентилятора воздухом, всасываемым в этот вентилятор.

Для обеспечения содержания достаточного количества тепла, требуемого для просушивания материала в камере 4, 6 газах, поступающих из печи-кильн 8 в камеру 5 и вниз через участок подвижной решетки I в камере 5, и в воздухе, поступившем из холодильной камеры 22 второй ступени холодильника 11, подогреватель 25, направленный в перепускной трубопровод 24, работает так, как это будет очевидно из описания работы всей установки.

Над решеткой 1 установлена дополнительная вытяжная труба 37, которая является выпускным отверстием камеры 5. Вытяжная труба 37 закрыта колпаком 38, который оснащен подъемным устройством 39.

Трубопровод 40 одним концом присоединен к воздушной камере 41, расположенной нижерешетки и соединенной с сушильной камерой 4 между камерой предварительного обжига 5 и впускным отверстием материала с сушильной камерой 4. Другой конец 42 трубопровода 40 присоединен к вытяжной трубе 43 для выпуска газа в атмосферу. В трубопроводе 40 установлен вытяжной вентилятор 44 сушильного газа для выпуска газа через вытяжную трубу 43. Тонкий пылеуловитель (на чертеже не показан) может быть установлен в трубопроводе 40. Таким пылеуловителем может быть электрофильтр, газопроницхтемые мешки, мокрый газоочиститель или циклонные пылеуловители.

Формула изобретения

I. Устройство для тепловой обработки материалов, содержащее посл.едовательно расположенные камеры сушки и- предварительного обжига, в которых установлен приводной решетчатый конвейер, трубчатую вра1цаюп1уюся нечь с тоилиниой горелкой в разгрузочной зоне, камеру о.хлаждения, раздел 11ную сводовой перегородкой на первую и иторую зоны охлаждения, и трубопровод охлаждающего газа, соединяющий вторую зону охлаждения и рабочей полостью камеры сутки над решеткой, и отсасывающий газопровод, соединяющий полость камеры предварительного обжига под решеткой с трубопроводом охлаждающего газа, отличающееся тем, что, с целью повышения степени использования тепла отходящих газов, трубопровод охлаждающего газа снабжен дополнительной горелкой, установленной перед местом соединения его с отсасывающим газопроводом.

2. Устройство по п. I, отличающееся тем, что,.с целью регулирования количества и температуры рециркуляционного газа в камере предварительного обжига, она выполнена с дополнительным отсасывающим газопроводом, соединяющим рабочую полость камеры сущки над конвейером с трубопроводом охлаждающего газа за местом установки дополнительной горелки.

Источники информации, принятые во внимание при экспертизе

1. Заявка № 1965617/02, ,С 21 В 1/00, 03.10.73, по которой принято решение о выдаче авторского свидетельства.

.-.I г/ |-« . . }- , . м. .t.° . ° Г| ,, fl,- « . J.I ..., : / : -w

Авторы

Даты

1979-04-05—Публикация

1974-06-19—Подача