1

Изобретение относится к области получения ацетатных волокон, а именно к технологии улучшения фильтруемости прядильных растворов.

Реологические свойства прядильных растворов полимеров оказывают зпачительное влияние как на процесс формирования, так и на физико-механические и технологические свойства волокон, т. к. в зависимости от значений рабочей вязкости, наличия микро- и макрогельчастиц, надмолекулярных образований и оптической плотности, фильтруемость растворов, обрывность при формовании и характеристика волокон будут сильно отличаться 1.

В этом отношении особый интерес иредставляет улучшение фильтруемости и уменьшение содержания различных образований в растворах полимеров. Регулирование реологических свойств растворов ацетилцеллюлозы в настоящее время производится применением в качестве растворителя смеси ацетона с водой (при весовом соотношении 85 - 15 или объемом 95 : 5). Это приводит к уменьшению вязкости и что особенно важно, значительному разрушению различных гельчастиц в прядильном растворе 2.

Известно, что причиной образования гель-и надмолекулярных частиц коллоидно-химической природы в растворах ацетилцеллюлозы

является наличие в составе макромолекул ионогенных функциональных групп и иопов многовалентных металлов в растворителе 3. Поэтому большой практический интерес представляет регулирование технологических важных свойств растворов ацетатов целлюлозы коллоидно-химическими методами.

Известен способ получения адетилцеллюлозных волокон и пленок, заключающийся в том, что неред формованием прядильный раствор выдерживают несколько часов при повышенной температуре. Однако улучшение реологических свойств раствора и физико-механических свойств получаемых волокон и пленок происходит незначительно.

С целью улучшения реологических свойств прядильного раствора и повышения эластичности волокон и пленок предлагают прядильный раствор перед формованием подвергать электрофорезу.

Пример 1. 1000 г воздушпо-сухой ацетилцеллюлозы растворяют в 5666 г смеси ацецона и воды (соотношение 95 : 5). Образовавшийся 15%-ный раствор вливают в четвертую стеклянную трубку диаметром 35 мм, куда установлены электроды из нержавеющей стали и помещают в термостат (t° 25° С) для обезвоздушивания.

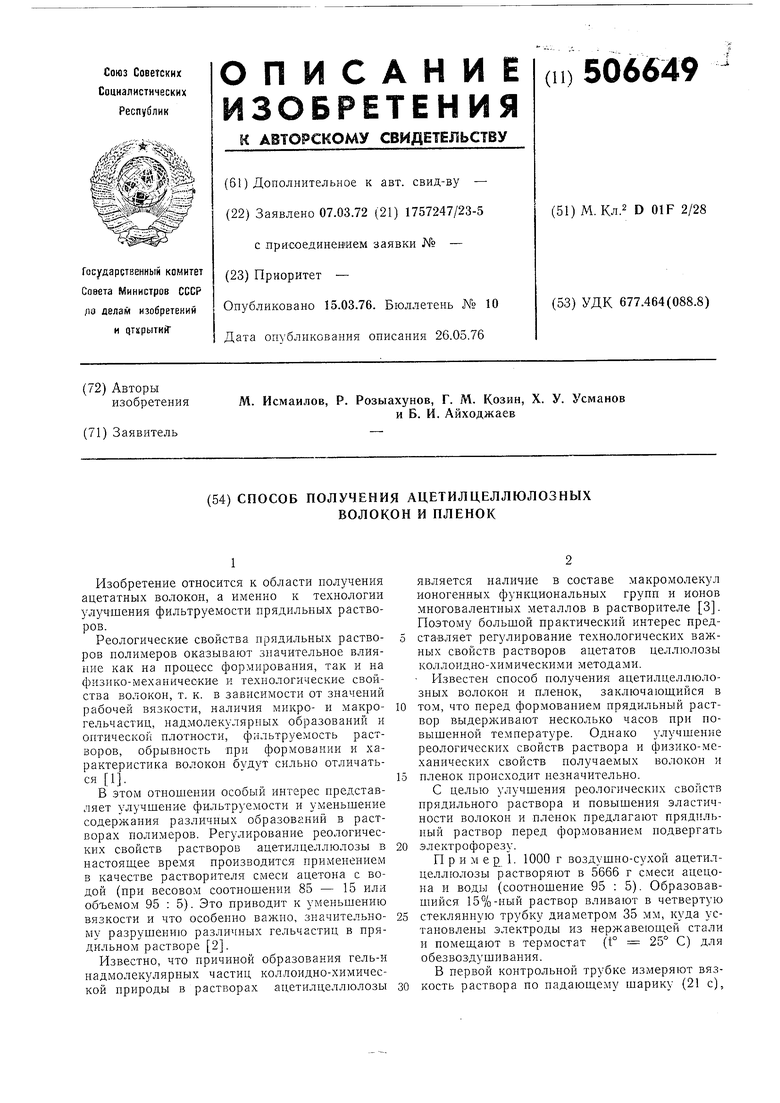

В первой контрольной трубке измеряют вязкость раствора но падаюшему шарику (21 с),

раствор во второй трубке подвергают электрофорезу (источник питания УИП 1 напряжение 100 в, сила тока 75 ма) в течение 20 мип при 100° С после тепрерирования изменяют вязкость (19 с). Число геликов в контрольном растворе 1.0 шт, после электрофореза - 7 шт. В третьей трубке электрофорез длится 40 мин, при этом вязкость 19 с, а число геликов снижается до 5; в четвертой трубке электрофорез длится 60 мин, при этом вязкость 19 с, а

число геликов снижается до 2. При фильтрации контрольного раствора через один слой молескина при 1 атм за 5 мин проходит 63 мл, а за 60 мин 150 мл, после двадцатиминутного фореза соответственно 65 и 177 мл, после 40 мин 86 и 197 мл, а после 60 мин 72 и 183 мл.

Изменение свойств раствора диацетата целлюлозы после электрофореза приведены в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Прядильный раствор | 1974 |

|

SU521364A1 |

| Прядильный раствор | 1974 |

|

SU564318A1 |

| Раствор для формования пленок | 1977 |

|

SU732307A1 |

| СПОСОБ МОДИФИКАЦИИ ДИАЦЕТАТЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2012 |

|

RU2515313C2 |

| Прядильный раствор для получения искусственных волокон | 1976 |

|

SU675100A1 |

| Раствор для формования пленок | 1978 |

|

SU765296A1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ ВОЛОКНА | 1990 |

|

RU2011701C1 |

| Композиция для формования триацетатного волокна | 1987 |

|

SU1537677A1 |

| КОМПОЗИЦИЯ АЦЕТИЛЦЕЛЛЮЛОЗЫ ДЛЯ ТЕРМОФОРМОВАНИЯ, ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ АЦЕТИЛЦЕЛЛЮЛОЗЫ ДЛЯ ТЕРМОФОРМОВАНИЯ | 2019 |

|

RU2764180C1 |

| АЦЕТИЛЦЕЛЛЮЛОЗА | 2016 |

|

RU2690114C1 |

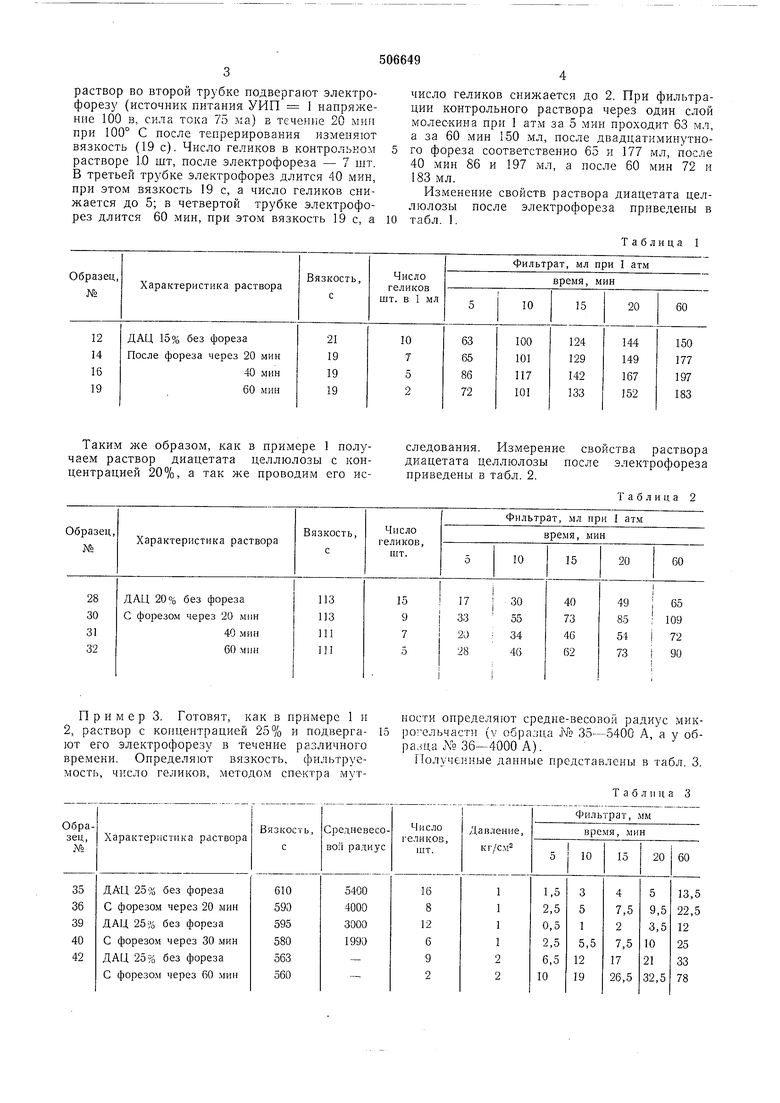

Таким же образом, как в примере 1 получаем раствор диацетата целлюлозы с коицентрацией 20%, а так же проводим его исПример 3. Готовят, как в примере 1 и 2, раствор с концентрацией 25% и подвергают его электрофорезу в течение различного времени. Определяют вязкость, фильтруемость, число геликов, методом спектра мутследования. Измерение свойства раствора диацетата целлюлозы после электрофореза приведены в табл. 2.

Таблица 2

ности онределяют средне-весовой радиус микро ельчасти (v образца № 35-5400 А, а у образца № 36-4000 А). Полученные данные представлены в табл. 3.

Т а б л II ц а 3

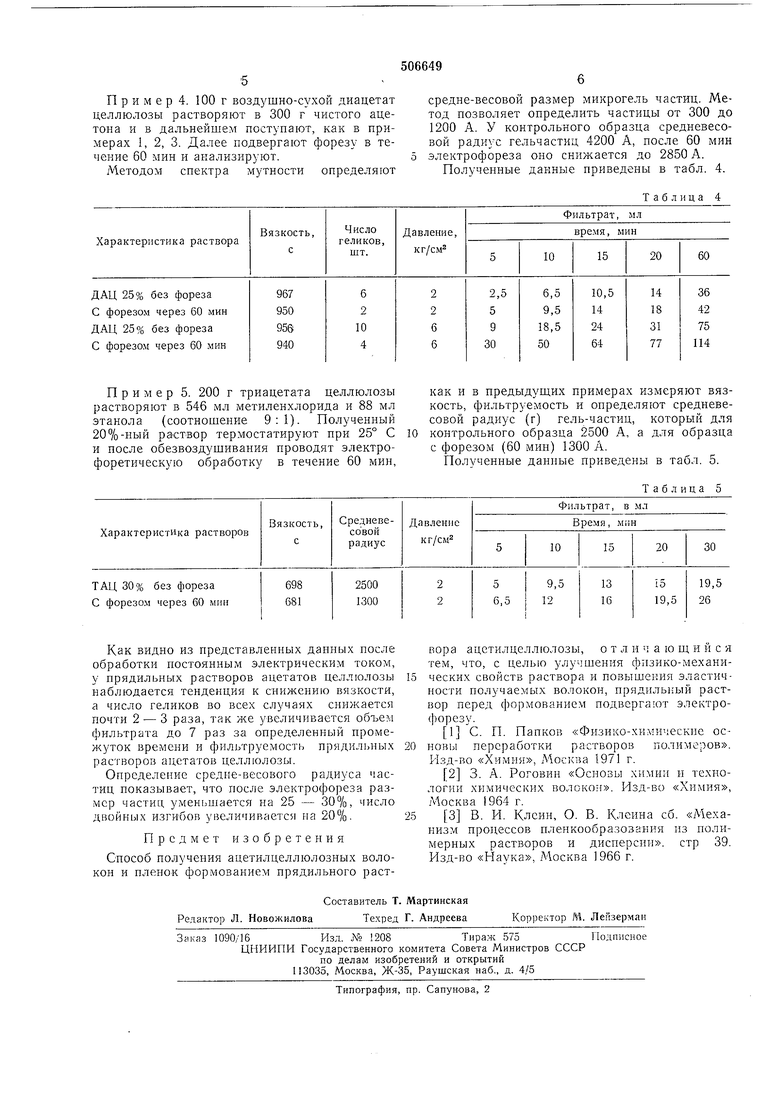

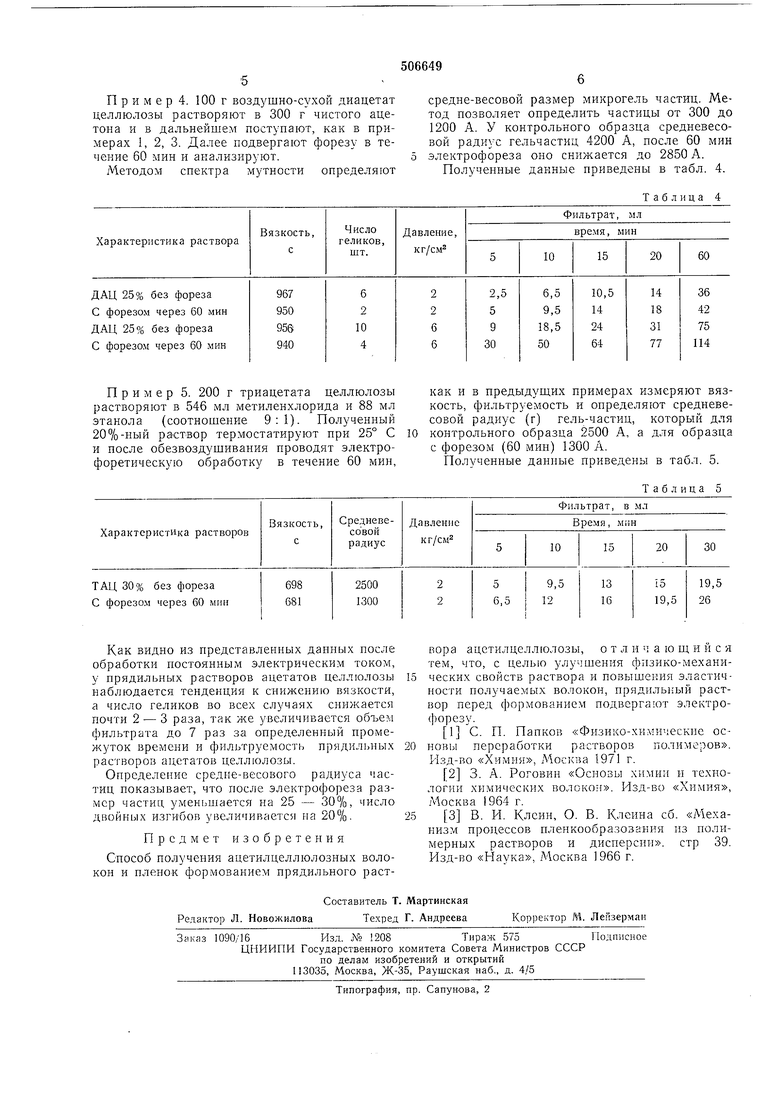

Пример 4. 100 г воздушно-сухой диацетат целлюлозы растворяют в 300 г чистого ацетона и в дальнейшем поступают, как в примерах , 2, 3. Далее подвергают форезу в течение 60 мин и анализируют.

Методом спектра мутности определяют

Пример 5. 200 г триацетата целлюлозы растворяют в 546 мл метиленхлорида и 88 мл этанола (соотношение 9:1). Полученный 20%-пый раствор термостатируют при 25° С и после обезвоздушивания проводят электрофоретическую обработку в течение 60 мин,

средне-весовой размер микрогель частиц. Метод позволяет определить частицы от 300 до 1200 А. У контрольного образца средневесовой радиус гельчастиц 4200 А, после 60 мин электрофореза оно снижается до 2850 А. Получепные данные приведены в табл. 4.

Таблица 4

как и в предыдущих примерах измеряют вязкость, фильтруемость и определяют средневесовой радиус (г) гель-частиц, который для контрольного образца 2500 А, а для образца с форезом (60 мин) 1300 А. Полученные данные приведены в табл. 5.

Таблица 5

Авторы

Даты

1976-03-15—Публикация

1972-03-07—Подача