ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к композиции ацетилцеллюлозы для термоформования, формованному изделию и способу получения композиции ацетилцеллюлозы для термоформования.

УРОВЕНЬ ТЕХНИКИ

[0002]

В последние годы возрос спрос на продукты с пониженным риском, в которых не используется огонь. Продукты с пониженным риском в целом делятся на два типа: в одном (электронная сигарета) раствор, содержащий никотин, растворенный в органическом растворителе, нагревается, и получаемый аэрозоль или газ вдыхается пользователем; а в другом (нагреваемый табачный продукт) табачные листья (включая искусственные табачные листья, такие как обработанные табачные листья или подложки, пропитанные компонентом табака), нагреваются (но не сжигаются), а затем распыленный содержащий никотин аэрозоль вдыхается пользователем. Однако в Японии сам никотин считается фармацевтическим продуктом, и обращение с ним регулируется. Например, продажа никотина запрещена в принципе. В таких случаях электронные сигареты, в которых раствор, содержащий никотин, растворенный в органическом растворителе, нагревается, и образующийся в результате аэрозоль или газ вдыхается, не могут продаваться. Кроме того, электронные сигареты считаются фармацевтическим продуктом также во многих других странах, помимо Японии. Следует отметить, что iQOS (торговая марка) компании Philip Morris International Inc. является нагреваемым табачным продуктом, в котором табачные листья специальной сигареты нагреваются, а затем распыленный содержащий никотин аэрозоль вдыхается пользователем.

[0003]

Патентный документ 1 в качестве примера сигареты для использования в нагреваемом табачном продукте описывает сигарету, имеющую структуру, в которой мундштук, охлаждающий аэрозоль элемент, опорный элемент и формирующая аэрозоль подложка располагаются в указанном порядке, начиная со стороны, близкой к мундштуку, а также описывает, что сигарета включает в себя фильтр из жгута ацетилцеллюлозы в качестве мундштука, лист из полимолочной кислоты в качестве охлаждающего аэрозоль элемента, полую трубку из ацетилцеллюлозы в качестве опорного элемента, и табак в качестве формирующей аэрозоль подложки.

[0004]

В случае нагреваемых табачных продуктов, в которых табачные листья нагреваются, элементы специальной сигареты, отличающиеся от табачных листьев, остаются после того, как курение будет закончено. Таким образом, из-за выбрасывания оставшихся элементов могут возникнуть проблемы с окружающей средой. Для решения проблем, связанных с окружающей средой, биоразлагаемая полимолочная кислота используется в качестве материала для охлаждающей части сигареты для использования в нагреваемом табачном продукте, как было описано выше.

[0005]

С точки зрения превосходной биоразлагаемости, т.е. способности к разложению микроорганизмами, в большинстве случаев ацетилцеллюлоза, которая используется в фильтрах из жгута ацетилцеллюлозы и трубках из ацетилцеллюлозы, предпочтительно имеет более низкую степень ацетильного замещения, но все же должна иметь определенную степень ацетильного замещения из-за простоты обработки термоформованием и меньшего влияния на вкус. Кроме того, добавки, такие как пластификатор, могут быть добавлены к ацетилцеллюлозе с целью достижения превосходных термоформуемости и физических свойств (см. Патентные документы 2-6).

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006]

Патентный документ 1: JP 2015-503335 A

Патентный документ 2: JP H07-076632 A

Патентный документ 3: JP 2002-030182 A

Патентный документ 4: WO 2015/194186

Патентный документ 5: JP 2015-140432 A

Патентный документ 6: JP 2000-219776 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0007]

Как описано в Патентном документе 2, сложный эфир фталевой кислоты можно использовать в качестве пластификатора, который обычно добавляется к ацетилцеллюлозе. Однако сложные эфиры фталевой кислоты выделяют сильные раздражающие запахи во время термообработки, такой как термоформование. Кроме того, они сильно подозреваются в том, что они являются разрушителями эндокринной системы (другими словами, «гормонами окружающей среды»), и вызывают беспокойство по поводу вреда для человеческого организма и большой нагрузки на окружающую среду. В частности, когда сложный эфир фталевой кислоты добавляется во время обработки известных табачных фильтров и соответствующих элементов нагреваемых табачных изделий (связанных с курением элементов, включая элемент для использования в мундштуке, такой как фильтр из жгута ацетилцеллюлозы, таких элементов, как охлаждающий аэрозоль элемент, а также таких элементов, как поддерживающий элемент, такой как полая трубка из ацетилцеллюлозы), имеется беспокойство по поводу вреда для человеческого организма и влияния на вкус.

[0008]

Патентный документ 3 описывает ацетилцеллюлозу, имеющую степень ацетильного замещения в пределах от 1,9 до 2,6, а Патентный документ 4 описывает ацетилцеллюлозу, имеющую степень замещения 2,5. Однако ацетилцеллюлозы, имеющие степень ацетильного замещения больше чем 2,0 (например, в пределах от 2,1 до 2,6), не обладают превосходной биоразлагаемостью.

[0009]

Как описано в Патентном документе 5, полиэтиленгликоль может использоваться в качестве пластификатора, добавляемого к ацетилцеллюлозе, имеющей степень ацетильного замещения в пределах от 0,5 до 1,0. Однако, в частности, добавление полиэтиленгликоля во время обработки известных табачных фильтров и соответствующих элементов нагреваемых табачных изделий вызывает беспокойство по поводу влияния на вкус. Когда полиэтиленгликоль используется в качестве пластификатора, добавляемого к ацетилцеллюлозе, имеющей степень ацетильного замещения в пределах от 1,4 до 1,8, термоформуемость, придаваемая ацетилцеллюлозе полиэтиленгликолем, является неудовлетворительной. Кроме того, в зависимости от разности в степени полимеризации полиэтиленгликоль может находиться при комнатной температуре в жидкой форме в случае низкой степени полимеризации и в твердой форме в случае высокой степени полимеризации. Полиэтиленгликоль в жидкой форме является предпочтительным из-за того, что он легко равномерно диспергируется в ацетилцеллюлозе, но полиэтиленгликоль в жидкой форме легко выпотевает из ацетилцеллюлозы. Полиэтиленгликоль в твердой форме, с другой стороны, вызывает беспокойство по поводу трудности его равномерного диспергирования в ацетилцеллюлозе. Таким образом, использовать полиэтиленгликоль в качестве пластификатора для ацетилцеллюлоз довольно непросто.

[0010]

Как описано в Патентном документе 6, при производстве композиции смолы, содержащей ацетилцеллюлозу, имеющую объединенную уксусную кислоту в диапазоне 34-47 мас.% и биоразлагаемый пластификатор, смесь, содержащая 13 мас.% растворимой целлюлозы, 2 мас.% серной кислоты, 35 мас.% уксусного ангидрида и 50 мас.% ледяной уксусной кислоты, ацетилируется при 36°C в течение 3 час, и после реакции продукт реакции нейтрализуется ацетатом калия, а затем гидролизуется (Примеры). Однако реакция ацетилирования, вероятно, продолжится, потому что серная кислота используется в большом количестве по сравнению с растворяющейся целлюлозой при ацетилировании, а также увеличивает количество связанной серной кислоты в получаемой ацетилцеллюлозе. Сульфат, связанный с ацетилцеллюлозой, превращается в соль в результате нейтрализации после ацетилирования и, следовательно, стабилизируется и становится трудно гидролизуемым. Следовательно, после ацетилирования требуется длительный гидролиз. В результате получаемые ацетилцеллюлозы являются неоднородными и различаются по степени ацетильного замещения, а композиции смол, сформированные из такой ацетилцеллюлозы и пластификатора, становятся мутными и/или содержат остаточные нерасплавленные вещества, и имеют недостаточную термоформуемость и обрабатываемость.

[0011]

Способы добавления известного пластификатора могут до некоторой степени увеличить термоформуемость ацетилцеллюлоз, но не могут одновременно достичь биоразлагаемости и достаточной термоформуемости получаемых ацетилцеллюлозных композиций. Задачей настоящего изобретения является предложить композицию ацетилцеллюлозы для термоформования, которая имела бы превосходную биоразлагаемость, была менее мутной, содержала меньше остаточных нерасплавленных веществ и обладала превосходной термоформуемостью.

РЕШЕНИЕ ПРОБЛЕМЫ

[0012]

Первый аспект настоящего изобретения относится к композиции ацетилцеллюлозы для термоформования, содержащей ацетилцеллюлозу и пластификатор на основе сложного эфира глицерина, в которой ацетилцеллюлоза имеет степень ацетильного замещения 1,4 или больше и 2,0 или меньше, индекс композиционного распределения (CDI), определяемый ниже, равный 4,0 или меньше, и полное содержание серы 15 мг/кг или больше и меньше чем 150 мг/кг:

CDI = (Измеренное значение ширины на половине высоты композиционного распределения)/(Теоретическое значение ширины на половине высоты композиционного распределения)

где

измеренное значение ширины на половине высоты композиционного распределения представляет собой ширину на половине высоты композиционного распределения, определяемого с помощью анализа HPLC ацетопропионата целлюлозы, получаемого пропионилированием всех остаточных гидроксильных групп ацетилцеллюлозы (образца); и теоретическое значение ширины на половине высоты композиционного распределения определено по следующей формуле:

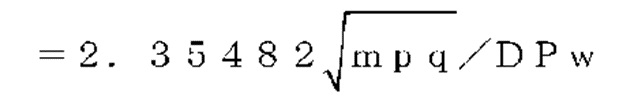

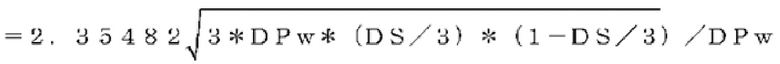

[Уравнение 1]

Теоретическое значение ширины на половине высоты композиционного распределения

где DS означает степень ацетильного замещения; и

DPw означает средневесовую степень полимеризации (значение, определяемое способом рассеяния света при GPC с использованием ацетопропионата целлюлозы, получаемого пропионилированием всех остаточных гидроксильных групп ацетилцеллюлозы (образца)).

[0013]

В композиции ацетилцеллюлозы для термоформования содержание пластификатора на основе сложного эфира глицерина может составлять 5 м.ч. или больше и 40 м.ч. или меньше на 100 м.ч. общего количества ацетилцеллюлозы и пластификатора на основе сложного эфира глицерина.

[0014]

В композиции ацетилцеллюлозы для термоформования пластификатор на основе сложного эфира глицерина может быть эфирным соединением глицерина и уксусной кислоты.

[0015]

В композиции ацетилцеллюлозы для термоформования пластификатор на основе сложного эфира глицерина может быть триацетином.

[0016]

В композиции ацетилцеллюлозы для термоформования ацетилцеллюлоза может иметь степень ацетильного замещения 1,4 или больше и 1,8 или меньше.

[0017]

Второй аспект настоящего изобретения относится к формованному изделию, получаемому путем формования композиции ацетилцеллюлозы для термоформования.

[0018]

Формованное изделие может быть пленкой.

[0019]

Формованное изделие может иметь полую цилиндрическую форму.

[0020]

Формованное изделие может быть элементом сигареты нагреваемого табачного продукта.

[0021]

Третий аспект настоящего изобретения относится к способу получения композиции ацетилцеллюлозы для термоформования, включающему в себя:

диспергирование или растворение пластификатора на основе сложного эфира глицерина в дисперсионной среде или растворителе для приготовления дисперсии или раствора;

смешивание дисперсии или раствора с ацетилцеллюлозой; и

выпаривание дисперсионной среды или растворителя из смеси, полученной путем смешивания,

причем ацетилцеллюлоза имеет степень ацетильного замещения 1,4 или больше и 2,0 или меньше, индекс композиционного распределения (CDI), определенный выше, равный 4,0 или меньше, и полное содержание серы 15 мг/кг или больше и меньше чем 150 мг/кг.

[0022]

В способе получения композиции ацетилцеллюлозы для термоформования дисперсионная среда или растворитель может быть водой, этанолом или смешанным раствором воды и этанола.

[0023]

В способе получения композиции ацетилцеллюлозы для термоформования содержание пластификатора на основе сложного эфира глицерина может составлять 5 м.ч. или больше и 40 м.ч. или меньше на 100 м.ч. общего количества ацетилцеллюлозы и пластификатора на основе сложного эфира глицерина.

[0024]

В способе получения композиции ацетилцеллюлозы для термоформования ацетилцеллюлоза может иметь степень ацетильного замещения 1,4 или больше и 1,8 или меньше.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0025]

Настоящее изобретение может обеспечить композицию ацетилцеллюлозы для термоформования, которая имеет превосходную биоразлагаемость, является менее мутной, содержит меньше остаточных нерасплавленных веществ и обладает превосходной термоформуемостью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0026]

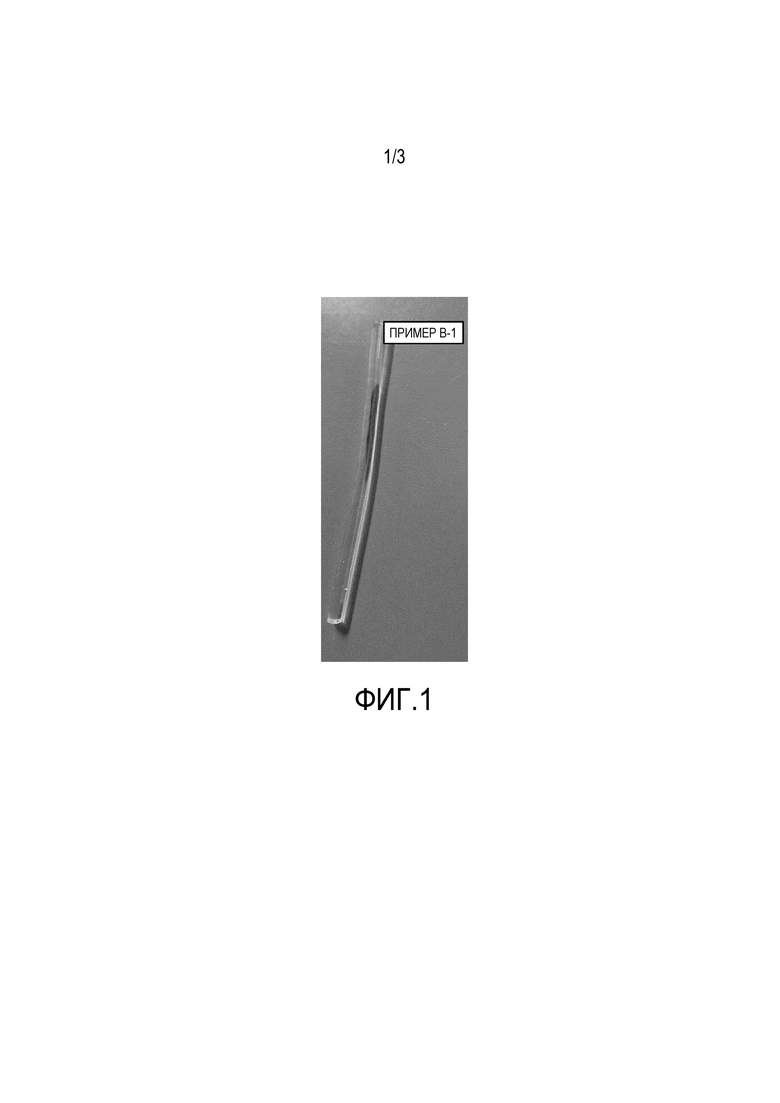

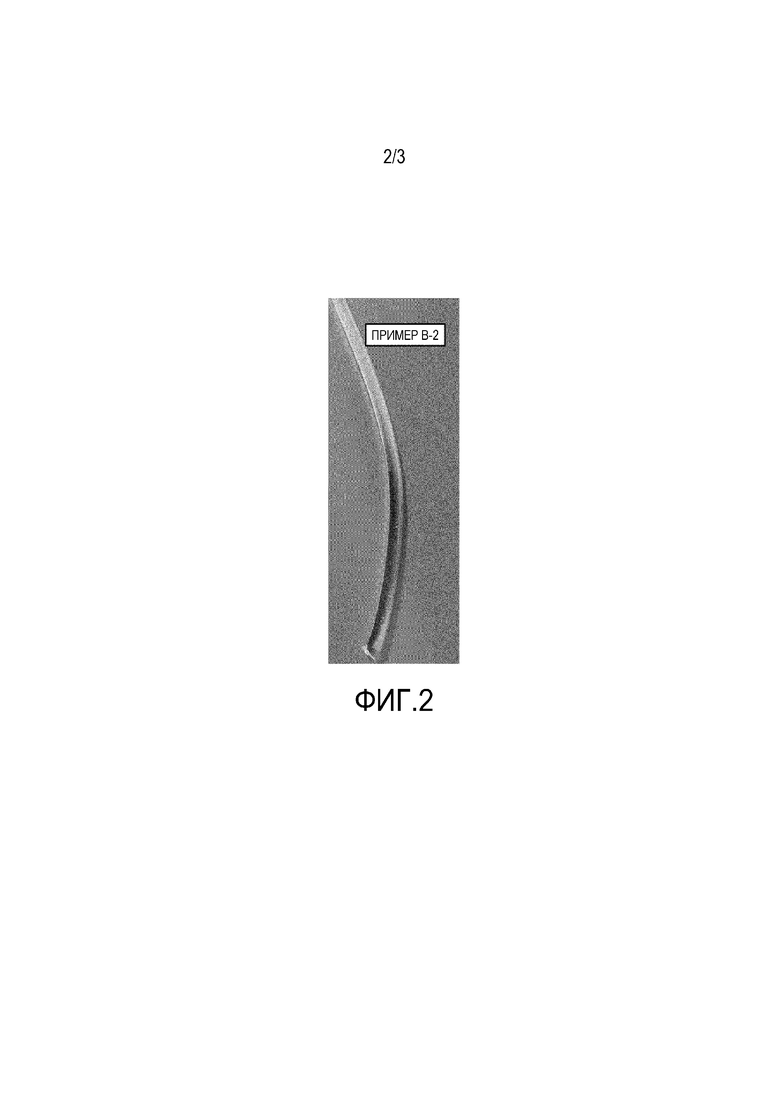

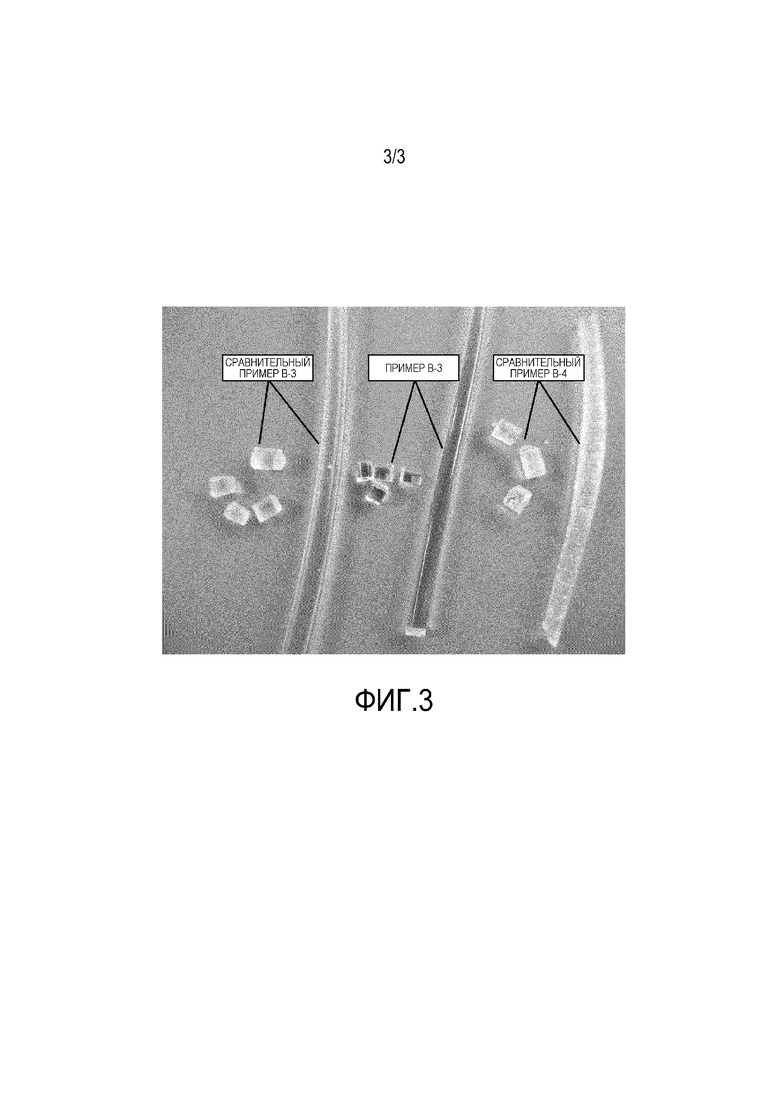

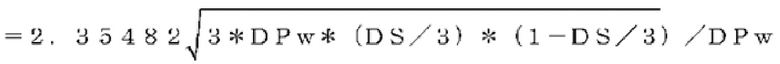

Фиг. 1 представляет собой объяснительную диаграмму, иллюстрирующую один пример состояния композиции ацетилцеллюлозы после термообработки (экструдирования).

Фиг. 2 представляет собой объяснительную диаграмму, иллюстрирующую один пример состояния композиции ацетилцеллюлозы после термообработки (экструдирования).

Фиг. 3 представляет собой объяснительную диаграмму, иллюстрирующую один пример состояния композиции ацетилцеллюлозы после термообработки (экструдирования).

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0027]

[Композиция ацетилцеллюлозы для термоформования]

Композиция ацетилцеллюлозы для термоформования по настоящему изобретению содержит ацетилцеллюлозу, имеющую степень ацетильного замещения 1,4 или больше и 2,0 или меньше, и пластификатор на основе сложного эфира глицерина.

[0028]

Ацетилцеллюлоза

(Степень ацетильного замещения)

Ацетилцеллюлоза, включаемая в композицию ацетилцеллюлозы для термоформования по настоящему изобретению, имеет степень ацетильного замещения 1,4 или больше и 2,0 или меньше, предпочтительно 1,4 или больше и 1,8 или меньше, более предпочтительно 1,5 или больше и 1,8 или меньше, и еще более предпочтительно 1,6 или больше и 1,8 или меньше. Когда степень ацетильного замещения попадает в этот диапазон, композиция ацетилцеллюлозы для термоформования имеет не только превосходную биоразлагаемость, но также и превосходную термоформуемость. Кроме того, композиция ацетилцеллюлозы для термоформования по настоящему изобретению также обладает водостойкостью, требуемой при использовании в качестве табачного элемента, особенно в качестве элемента для использования в мундштуке, такого как фильтр из жгута ацетилцеллюлозы.

[0029]

Превосходная термоформуемость конкретно означает, например, что состояние расплава можно отрегулировать до диапазона, подходящего для термоформования, то есть вязкость расплава можно отрегулировать до диапазона, подходящего для термоформования с тем, чтобы достичь однородного плавления. Полученная композиция ацетилцеллюлозы имеет превосходную термоформуемость, и таким образом является менее мутной и содержит меньше остаточных нерасплавленных веществ.

[0030]

В настоящем изобретении термоформование означает операцию нагревания материала для придания ему пластичности на таком уровне, чтобы он мог быть деформирован, и охлаждение материала для придания ему заданной формы, и примеры способов термоформования включают в себя формовку термопрессованием, формовку экструдированием и литье под давлением.

[0031]

Нерасплавленные вещества представляют собой твердые вещества, которые остаются нерасплавленными даже при нагреве, и включают в себя главным образом частицы ацетилцеллюлозы, имеющие диаметр от 0,5 мм до 2 мм. Мутность или помутнение вызываются распределением нерасплавленных веществ, которые являются настолько мелкими, что их форма не видна для невооруженного глаза. Альтернативно, мутность или помутнение вызываются возникновением явления «акульей кожи» на поверхности полимера (явления, при котором поверхность становится шероховатой).

[0032]

С другой стороны, когда степень ацетильного замещения составляет меньше чем 1,4, полученная композиция ацетилцеллюлозы имеет недостаточную термоформуемость, а также более высокую водорастворимость или водопоглощение, и, следовательно, имеет тенденцию к снижению долговечности формованного изделия. В том случае, когда композиция ацетилцеллюлозы используется в качестве табачного элемента, в частности элемента для использования в мундштуке, такого как фильтр из жгута ацетилцеллюлозы, ее высокая водорастворимость или водопоглощение имеют тенденцию оказывать негативное влияние на вкус. В дополнение к этому, когда степень ацетильного замещения превышает 2,0, композиция ацетилцеллюлозы может не достигать хорошей биоразлагаемости.

[0033]

Степень ацетильного замещения ацетилцеллюлозы может быть измерена с помощью известного способа титрования, в котором ацетилцеллюлоза растворяется в подходящем растворителе в соответствии со степенью замещения, и определяется степень замещения ацетилцеллюлозы. Степень ацетильного замещения может также быть измерена с помощью ЯМР в соответствии со способом Тезуки (Tezuka, Carbonydr. Res. 273, 83 (1995)), включающим преобразование гидроксильных групп ацетилцеллюлозы в полностью дериватизированный ацетопропионат целлюлозы (CAP), а затем растворение ацетопропионата целлюлозы в дейтерированном хлороформе.

[0034]

Кроме того, степень ацетильного замещения определяется путем измерения объединенной уксусной кислоты в соответствии со способом измерения объединенной уксусной кислоты в стандарте ASTM: D-817-91 (Методы испытаний для ацетилцеллюлозы и т.д.) и преобразования измеренной объединенной уксусной кислоты в соответствии со следующим уравнением. Это наиболее распространенная процедура для определения степени замещения ацетилцеллюлозы.

DS=162,14 x AV x 0,01/(60,052-42,037 x AV x 0,01)

где DS означает степень ацетильного замещения; и

AV означает содержание объединенной уксусной кислоты (%).

[0035]

Сначала 500 мг высушенной ацетилцеллюлозы (образца) точно взвешивают и растворяют в 50 мл смешанного растворителя из ультрачистой воды и ацетона (в объемном соотношении: 4:1), а затем добавляют 50 мл 0,2-нормального водного раствора гидроксида натрия для омыления ацетилцеллюлозы при 25°C в течение 2 час. Затем добавляют 50 мл 0,2-нормальной соляной кислоты, и количество выделившейся уксусной кислоты титруют 0,2-нормальным водным раствором гидроксида натрия с использованием в качестве индикатора фенолфталеина. Кроме того, контрольный тест (тест без образца) выполняют тем же самым способом. Значение AV (количество объединенной уксусной кислоты) (%) затем вычисляют согласно следующему уравнению:

AV (%) = (A-B) x F × 1,201/масса образца (г)

где

А означает титрованный объем (мл) 0,2-нормального раствора гидроксида натрия;

B означает титрованный объем (мл) 0,2-нормального раствора гидроксида натрия в контрольном тесте; и

F означает коэффициент 0,2-нормального раствора гидроксида натрия.

[0036]

В настоящем раскрытии степень ацетильного замещения может быть упомянута также как полная степень ацетильного замещения, то есть сумма средних степеней ацетильного замещения в положениях 2, 3 и 6 глюкозного кольца ацетилцеллюлозы.

[0037]

(Индекс композиционного распределения (CDI))

Ацетилцеллюлоза, входящая в композицию ацетилцеллюлозы для термоформования по настоящему изобретению, имеет индекс композиционного распределения (CDI), равный 4,0 или меньше (например, в пределах от 1,0 до 4,0). Индекс композиционного распределения (CDI) предпочтительно составляет 3,0 или меньше, 2,8 или меньше, 2,0 или меньше, 1,8 или меньше, 1,6 или меньше, и даже 1,3 или меньше. Значение нижнего предела особенно не ограничивается, но может составлять 1,0 или больше. Ацетилцеллюлоза имеет малый индекс композиционного распределения (CDI) и однородное композиционное распределение (распределение степени межмолекулярного замещения), и таким образом композиция ацетилцеллюлозы для термоформования по настоящему изобретению имеет превосходную термоформуемость.

[0038]

Когда индекс композиционного распределения (CDI) превышает 4,0, ацетилцеллюлоза различается по степени ацетильного замещения и является неоднородной. Следовательно, полимерный состав, сформированный из такой ацетилцеллюлозы и пластификатора, с меньшей вероятностью будет равномерно плавиться при нагревании и будет иметь недостаточную плавкость. Таким образом, получаемая композиция ацетилцеллюлозы может стать мутной, и/или может содержать остаточные нерасплавленные вещества. Таким образом, такая композиция ацетилцеллюлозы не является подходящей для термоформования.

[0039]

При вычислении нижний предел индекса композиционного распределения (CDI) равен 0. Это достигается с помощью специальных методик синтеза, таких как методика, в которой только положение 6 остатка глюкозы ацетилируется с селективностью 100%, в то время как никакое другое положение не ацетилируется. Однако такие методики синтеза еще не были известны. В ситуации, когда все гидроксильные группы глюкозного остатка ацетилируются и деацетилируются с одинаковой вероятностью, CDI будет равен 1,0. Однако требуется большая изобретательность для того, чтобы в реальной реакции целлюлозы реализовать композиционное распределение, близкое к такому идеальному состоянию. В предшествующем уровне техники такому управлению композиционным распределением уделялось не так много внимания.

[0040]

Здесь индекс композиционного распределения (CDI) определяется как отношение измеренного значения ширины на половине высоты композиционного распределения к теоретическому значению ширины на половине высоты композиционного распределения [(Измеренное значение ширины на половине высоты композиционного распределения)/(Теоретическое значение ширины на половине высоты композиционного распределения)]. Ширина на половине высоты композиционного распределения упоминается также как «ширина на половине высоты распределения степени межмолекулярного замещения» или просто как «ширина на половине высоты распределения степени замещения».

[0041]

Для того, чтобы оценить однородность степени ацетильного замещения ацетилцеллюлозы, величина ширины на половине высоты максимального пика кривой распределения степени межмолекулярного замещения ацетилцеллюлозы может использоваться в качестве индикатора. Ширина на половине высоты представляет собой ширину пика на половине его высоты на графике, в котором ось абсцисс (ось X) показывает степень ацетильного замещения, а ось ординат (ось Y) показывает распространенность этой степени замещения. Кроме того, ширина на половине высоты является показателем дисперсии распределения. Ширина на половине высоты композиционного распределения (ширина на половине высоты распределения степени замещения) может быть определена с помощью высокоэффективной жидкостной хроматографии (HPLC). Способ преобразования оси абсцисс (времени элюирования) в кривой элюирования сложного эфира целлюлозы при HPLC в степень замещения (от 0 до 3) описан в патентном документе JP 2003-201301 (параграфы [0037] - [0040]).

[0042]

(Теоретическое значение ширины на половине высоты композиционного распределения)

Теоретическое значение ширины на половине высоты композиционного распределения (ширины на половине высоты распределения степени замещения) может быть вычислено стохастически. То есть теоретическое значение ширины на половине высоты композиционного распределения определяется согласно нижеприведенному Уравнению (1):

[Уравнение 2]

Теоретическое значение ширины на половине высоты композиционного распределения

(1)

(1)

где

m - общее количество гидроксильных групп и ацетильных групп в одной молекуле ацетилцеллюлозы;

p - вероятность ацетильного замещения гидроксильных групп в одной молекуле ацетилцеллюлозы;

q=1 - p; и

DPw означает средневесовую степень полимеризации (значение, определяемое способом рассеяния света при GPC с использованием ацетопропионата целлюлозы, получаемого пропионилированием всех остаточных гидроксильных групп ацетилцеллюлозы).

[0043]

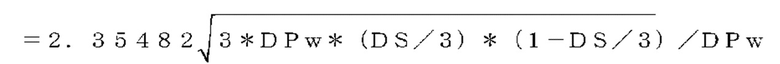

Кроме того, теоретическое значение ширины на половине высоты композиционного распределения выражается степенью замещения и степенью полимеризации следующим образом. Нижеприведенное уравнение (2) является уравнением для определения теоретического значения ширины на половине высоты композиционного распределения:

[Уравнение 3]

Теоретическое значение ширины на половине высоты композиционного распределения

(2)

(2)

где DS означает степень ацетильного замещения; и

DPw означает средневесовую степень полимеризации (значение, определяемое способом рассеяния света при GPC с использованием ацетопропионата целлюлозы, получаемого пропионилированием всех остаточных гидроксильных групп ацетилцеллюлозы).

[0044]

Более строго, для Уравнений (1) и (2) необходимо учитывать распределение степени полимеризации. В этом случае, «DPw» в Уравнениях (1) и (2) должно быть заменено функцией распределения степени полимеризации, и все уравнения должны быть проинтегрированы по степени полимеризации от 0 до бесконечности. Однако Уравнения (1) и (2) дают теоретическое значение с приблизительно достаточной точностью при использовании DPw. В том случае, когда используется DPn (среднечисловая степень полимеризации), влияние распределения степени полимеризации будет значительным. Таким образом, необходимо использовать DPw.

[0045]

(Измеренное значение ширины на половине высоты композиционного распределения)

В настоящем раскрытии измеренное значение ширины на половине высоты композиционного распределения представляет собой ширину на половине высоты композиционного распределения, определяемого с помощью анализа HPLC ацетопропионата целлюлозы, получаемого пропионилированием всех остаточных гидроксильных групп (незамещенных гидроксильных групп) ацетилцеллюлозы (образца).

[0046]

В большинстве случаев анализ с помощью высокоэффективной жидкостной хроматографии (HPLC) может быть выполнен на ацетилцеллюлозе, имеющей степень ацетильного замещения от 2 до 3, без предварительной обработки, и таким образом может быть определена ширина на половине высоты композиционного распределения. Например, патентный документ JP 2011-158664 A описывает способ анализа композиционного распределения для ацетилцеллюлозы, имеющей степень замещения от 2,27 до 2,56.

[0047]

С другой стороны, измеренное значение ширины на половине высоты композиционного распределения (ширины на половине высоты распределения степени замещения) определяется путем дериватизации остаточных гидроксильных групп в молекуле ацетилцеллюлозы в качестве предварительной обработки перед анализом HPLC, а затем выполнения анализа HPLC. Целью этой предварительной обработки является преобразовать ацетилцеллюлозу, имеющую низкую степень замещения, в производное, которое легко растворяется в органическом растворителе, чтобы выполнить анализ HPLC. Таким образом, остаточные гидроксильные группы в молекуле полностью пропионилируются, и полностью дериватизированный ацетопропионат целлюлозы (CAP) подвергается анализу HPLC, чтобы определить ширину на половине высоты композиционного распределения (измеренное значение). Дериватизация должна быть проведена полностью, и поэтому в молекуле не остается никаких остаточных гидроксильных групп, а только ацетильные группы и группы пропионила. Таким образом, сумма степени ацетильного замещения (DSac) и степени пропионильного замещения (DSpr) равна 3. Причина этого заключается в том, что относительное выражение: DSac+DSpr=3 используется для создания калибровочной кривой для преобразования оси абсцисс (время элюирования) кривой элюирования CAP при HPLC в степень ацетильного замещения (от 0 до 3).

[0048]

Полная дериватизация ацетилцеллюлозы может быть достигнута, если пропионовый ангидрид действует на ацетилцеллюлозу с использованием N, N-диметиламинопиридина в качестве катализатора в смешанном растворителе пиридин/N, N-диметилацетамид. Более конкретно, пропионилирование выполняется при следующих условиях: температура 100°C и время реакции от 1,5 до 3,0 час, с использованием смешанного растворителя [пиридин/N, N-диметилацетамид=1/1 (об.)] в качестве растворителя в количестве 20 м.ч. относительно ацетилцеллюлозы (образца), пропионового ангидрида в качестве пропионилирующего агента в количестве от 6,0 до 7,5 эквивалентов относительно гидроксильных групп ацетилцеллюлозы, и N, N-диметиламинопиридина в качестве катализатора в количестве от 6,5 до 8,0 мол.% относительно гидроксильных групп ацетилцеллюлозы. Затем, после реакции, реакционная смесь подвергается осаждению с использованием метанола в качестве растворителя для осаждения, чтобы получить полностью дериватизированный ацетопропионат целлюлозы. Более конкретно, полностью дериватизированный ацетопропионат целлюлозы (CAP) может быть получен, например, путем загрузки 1 м.ч. реакционной смеси в 10 м.ч. метанола для выполнения осаждения, промывки полученных осадков метанолом пять раз, и вакуумной сушки осадков при 60°C в течение 3 час. Следует отметить, что средневесовая степень полимеризации (DPw) также измеряется путем преобразования ацетилцеллюлозы (образца) в полностью дериватизированный ацетопропионат целлюлозы (CAP) с помощью этого способа.

[0049]

В описанном выше анализе HPLC множество разновидностей ацетопропионата целлюлозы с различными степенями ацетильного замещения используются в качестве эталонов для выполнения анализа HPLC с использованием предопределенного измерительного устройства при условиях измерения; аналитические значения этих эталонов используются для создания калибровочной кривой [кривой, показывающей соотношение между временем элюирования и степенью ацетильного замещения (от 0 до 3) ацетопропионата целлюлозы, обычно кубической кривой]; и половина ширины высоты химической композиции (измеренное значение) ацетилцеллюлозы (образца) может быть определено из этой калибровочной кривой. Вышеописанный анализ HPLC может определять соотношение между временем элюирования и распределением степени ацетильного замещения ацетопропионата целлюлозы. Это соотношение между временем элюирования и распределением степени ацетильного замещения вещества, в котором все остаточные гидроксильные группы в молекуле образца были преобразованы в пропионилокси-группы. Следовательно, это определение по существу не отличается от определения распределения степени ацетильного замещения ацетилцеллюлозы по настоящему изобретению.

[0050]

Условия для анализа HPLC являются следующими.

Устройство: Agilent 1100 Series

Колонка: Waters Nova-Pak Phenyl 60 Å 4 мкм (150 мм x 3,9 мм диаметр) + защитная колонка

Температура колонки: 30°C

Детектирование: Varian 380-LC

Впрыскиваемый объем: 5,0 мкл (концентрация образца: 0,1% (мас./об.)

Элюенты: Элюент A: MeOH/H2O=8/1 (об.), Элюент B: CHCl3/MeOH=8/1 (об.)

Градиент: A/B=80/20 → 0/100 (28 мин); Объемная скорость потока: 0,7 мл/мин.

[0051]

В кривой распределения степени замещения, определяемой из калибровочной кривой [кривой распределения степени замещения ацетопропионата целлюлозы, с распространенностью ацетопропионата целлюлозы по оси ординат и степенью ацетильного замещения по оси абсцисс] (упоминаемой также как «кривая распределения межмолекулярной степени замещения») ширина на половине высоты распределения степени замещения определяется на максимальном пике (E), соответствующем средней степени замещения, следующим образом. Проводится базовая линия (A-B), касательная к основанию (A) со стороны низкой степени замещения пика (E) и к основанию (B) с его стороны высокой степени замещения, и перпендикулярная к оси абсцисс линия проводится от максимума пика (E) до базовой линии. Определяется пересечение (C) между перпендикулярной линией и базовой линией (A-B), и определяется середина (D) между максимумом пика (E) и пересечением (C). Прямая линия, параллельная базовой линии (A-B), проводится через середину (D), чтобы определить два пересечения (А', B') с кривой распределения межмолекулярной степени замещения. Перпендикулярные линии проводятся от этих двух пересечений (А', B') до оси абсцисс, и ширина между этими двумя пересечениями на оси абсцисс принимается в качестве ширины на половине высоты максимального пика (то есть, ширины на половине высоты распределения степени замещения).

[0052]

Такая ширина на половине высоты распределения степени замещения отражает тот факт, что времена удержания молекулярных цепей ацетопропионатов целлюлозы в образце различаются в зависимости от уровня ацетилирования гидроксильных групп колец глюкозы индивидуальных полимерных цепей, составляющих молекулярные цепи ацетопропионатов целлюлозы. В идеале ширина времени удержания указывает ширину композиционного распределения (в единицах степени замещения). Однако в HPLC существует трубчатая часть, которая не способствует распределению (такая как направляющая колонка для защиты колонки). Следовательно, благодаря конфигурации измерительного устройства ширина времени удержания, которая вызвана не шириной композиционного распределения, часто включается как ошибка. Эта ошибка зависит от длины и внутреннего диаметра колонны, длины и маршрута трубопровода от колонки до детектора и т.д., и изменяется в зависимости от конфигурации устройства, как было описано выше. Следовательно, ширина на половине высоты распределения степени замещения ацетопропионата целлюлозы обычно может определяться как значение Z, скорректированное на основе следующей поправочной формулы. Используя такую поправочную формулу, можно определить более точную ширину на половине высоты распределения степени замещения (измеренное значение) как одно и то же (почти такое же) значение, даже если используются разные измерительные устройства (и условия измерения).

Z = (X2-Y2)1/2

где X означает ширину на половине высоты распределения степени замещения (нескорректированное значение), определенную с помощью предопределенного измерительного устройства при предопределенных условиях измерения; Y = (a-b)x/3+b (0 ≤ x ≤ 3), где «a» представляет кажущуюся ширину на половине высоты распределения степени замещения ацетилцеллюлозы со степенью замещения 3, определенную с помощью того же самого измерительного устройства при тех же самых условиях измерения, что и для описанного выше X, (фактически, при отсутствии распределения степени замещения, поскольку степень замещения равна 3); b представляет кажущуюся ширину на половине высоты распределения степени замещения пропионатцеллюлозы со степенью замещения 3, определенную с помощью того же самого измерительного устройства при тех же самых условиях измерения, что и для описанного выше X; и x представляет степень ацетильного замещения измеряемого образца (0 ≤ x ≤ 3).

[0053]

Следует отметить, что ацетилцеллюлоза (или пропионатцеллюлоза) со степенью замещения 3 относится к сложному эфиру целлюлозы, в котором все гидроксильные группы целлюлозы этерифицированы, и который фактически не имеет (в идеале) ширины на половине высоты распределения степени замещения (то есть ширина на половине высоты распределения степени замещения равна 0).

[0054]

Вышеописанная теоретическая формула распределения степени замещения дает стохастически вычисленное значение при допущении, что ацетилирование и деацетилирование протекают независимо и равномерно. Таким образом, она дает расчетное значение в соответствии с биномиальным распределением. В действительности такой идеальной ситуации не может быть. Требуется большая изобретательность для того, чтобы реализовать реакцию гидролиза ацетилцеллюлозы, близкую к идеальной случайной реакции и/или фракционированию в композиции при последующей обработке после реакции. В противном случае распределение степени замещения сложного эфира целлюлозы будет значительно более широким, чем определенное стохастически в соответствии с биномиальным распределением.

[0055]

Одним из возможных конкретных подходов к такой реакции является поддержание системы в условиях, в которых, например, деацетилирование и ацетилирование находятся в равновесии. Однако в этом случае развивается разложение целлюлозы благодаря кислотному катализатору, что является нежелательным. Другим возможным подходом к такой реакции является использование условий реакции, при которых скорость деацетилирования является медленной для сложных эфиров целлюлозы, имеющих низкую степень замещения. Однако такой конкретный способ до сих пор не был известен. Таким образом, согласно теориям вероятности реакции не существует никакого известного конкретного подхода к реакции для управления распределением степени замещения сложного эфира целлюлозы в соответствии с биномиальным распределением. Кроме того, различные обстоятельства, такие как неоднородность процесса ацетилирования (ацетилирования целлюлозы) и возникновение частичного или временного осаждения благодаря воде, которая добавляется поэтапно во время процесса старения (гидролиза ацетилцеллюлозы), приводят к тому, что распределение степени замещения будет шире, чем биноминальное распределение. Избежать всего этого и реализовать идеальные условия практически невозможно. Это напоминает тот факт, что идеальный газ - это просто идеальный продукт, а реальный газ ведет себя более или менее иначе, чем идеальный газ.

[0056]

В известном синтезе и последующей обработке ацетилцеллюлозы, имеющей низкую степень замещения, мало внимания уделялось таким проблемам распределения степени замещения, и распределение степени замещения не измерялось, не проверялось и не рассматривалось. Например, статья Journal of the Society of Fiber Science and Technology, 42, p. 25 (1986) утверждает, что растворимость ацетилцеллюлозы с низкой степенью замещения определяется распределением ацетильных групп в положениях 2, 3 и 6 остатка глюкозы, и не принимает во внимание композиционное распределение.

[0057]

В соответствии с настоящим изобретением неожиданно оказалось, что распределение степени замещения ацетилцеллюлозы можно контролировать с помощью подхода для условий последующей обработки после гидролиза ацетилцеллюлозы, как будет описано ниже. Известные публикации (CiBment, L., and Rivibre, C., Bull. SOC. chim., (5) 1, 1075 (1934); Sookne, A. M., Rutherford, H. A., Mark, H., and Harris, M. J., Research Natl. Bur. Standards, 29, 123 (1942); и A. J. Rosenthal, B. B. White, Ind. Eng. Chem., 1952, 44 (11), pp. 2693-2696) описывают, что при фракционировании осаждением ацетилцеллюлозы, имеющей степень замещения 2,3, происходит фракционирование в зависимости от молекулярной массы и небольшое фракционирование, связанное со степенью замещения (химическим составом), и не сообщают, что степень замещения (химический состав) может обеспечить значительное фракционирование, как раскрыто в настоящем документе. Кроме того, не было подтверждено, что распределение степени замещения (химического состава) ацетилцеллюлозы, имеющей низкую степень замещения, можно регулировать фракционированием растворением или фракционированием осаждением, как в настоящем раскрытии.

[0058]

Другим подходом к сужению распределения степени замещения, найденным авторами настоящего изобретения, является реакция гидролиза (реакция старения) ацетилцеллюлозы при высокой температуре, 90°C или выше (или выше чем 90°C). В предшествующем уровне техники подробности степени полимеризации продукта, получаемого посредством высокотемпературной реакции, не были проанализированы или рассмотрены. Тем не менее, было упомянуто, что разложение целлюлозы предпочтительно происходит в высокотемпературной реакции, при 90°C или выше. Можно сказать, что эта идея является предположением (стереотипом), основанным исключительно на учете вязкости. Авторы настоящего изобретения обнаружили, что когда ацетилцеллюлоза гидролизуется для получения ацетилцеллюлозы с низкой степенью замещения, ацетилцеллюлоза реагирует в большом количестве уксусной кислоты при высокой температуре, 90°C или выше (или выше чем 90°C), предпочтительно в присутствии сильной кислоты, такой как серная кислота, и что таким образом ацетилцеллюлоза не показывает уменьшение степени полимеризации, но показывает уменьшение вязкости вместе с уменьшением CDI. Таким образом, авторы настоящего изобретения выяснили, что снижение вязкости, связанное с высокотемпературной реакцией, вызвано не снижением степени полимеризации, а снижением структурной вязкости из-за узкого распределения степени замещения. Когда ацетилцеллюлоза гидролизуется при описанных выше условиях, происходит не только прямая реакция, но также и обратная реакция. Таким образом, CDI продукта (ацетилцеллюлозы с низкой степенью замещения) является очень малой величиной. Когда ацетилцеллюлоза используется для получения композиции ацетилцеллюлозы для термоформования, состояние расплава является стабильным (другими словами, вязкость плавления расплава может регулироваться в диапазоне, подходящем для термоформования для достижения его равномерного плавления), и может быть достигнута особенно превосходная термоформуемость. В отличие от этого, когда ацетилцеллюлоза гидролизована при условиях, в которых обратная реакция маловероятна, распределение степени замещения становится более широким благодаря различным факторам. Когда ацетилцеллюлоза используется для получения композиции ацетилцеллюлозы для термоформования, состояние расплава может стать неустойчивым, то есть может остаться нерасплавленная часть, и хорошая термоформуемость не сможет быть получена.

[0059]

(Средневесовая степень полимеризации (DPw))

Средневесовая степень полимеризации (DPw) является значением, определяемым способом рассеяния света при GPC с использованием ацетопропионата целлюлозы, получаемого пропионилированием всех остаточных гидроксильных групп ацетилцеллюлозы (образца).

[0060]

Средневесовая степень полимеризации (DPw) ацетилцеллюлозы по настоящему изобретению предпочтительно находится в диапазоне от 100 до 1000. Когда средневесовая степень полимеризации (DPw) является слишком низкой, термоформуемость имеет тенденцию к ухудшению. Когда средневесовая степень полимеризации (DPw) является слишком высокой, способность к разложению микроорганизмами имеет тенденцию к ухудшению. Средневесовая степень полимеризации (DPw) предпочтительно составляет от 100 до 800, и более предпочтительно от 200 до 700.

[0061]

Средневесовая степень полимеризации (DPw) определяется путем преобразования ацетилцеллюлозы (образца) в полностью дериватизированный ацетопропионат целлюлозы (CAP) с помощью способа, подобного используемому при определении измеренного значения ширины на половине высоты композиционного распределения, а затем подвергания этого полностью дериватизированного ацетопропионата целлюлозы (CAP) анализу с помощью эксклюзионной хроматографии (способом рассеяния света при GPC).

[0062]

Как было описано выше, степень полимеризации (молекулярная масса) ацетилцеллюлозы измеряется способом рассеяния света при GPC (GPC-MALLS, GPC-LALLS и т.д.). Ацетилцеллюлоза изменяет растворимость в растворителе в зависимости от степени замещения. Таким образом, когда степени полимеризации измеряются в широком диапазоне степеней замещения, может потребоваться измерить степени полимеризации с использованием различных систем растворителей и провести сравнение. Одним эффективным способом избежать этой проблемы является дериватизировать ацетилцеллюлозу, растворить дериватизированную ацетилцеллюлозу в том же самом органическом растворителе, и подвергнуть ее измерению способом рассеяния света при GPC с использованием того же самого органического растворителя. Пропионилирование является эффективным для дериватизации представляющей интерес ацетилцеллюлозы, и конкретные условия реакции и последующая обработка были объяснены в вышеприведенном описании измеренного значения ширины на половине высоты композиционного распределения.

[0063]

(Распределение молекулярной массы Mw/Mn)

Распределение молекулярной массы (распределение молекулярной массы Mw/Mn, получаемое путем деления средневесовой молекулярной массы Mw на среднечисловую молекулярную массу Mn) ацетилцеллюлозы по настоящему изобретению, предпочтительно составляет 3,0 или меньше и 2,0 или больше, более предпочтительно 2,5 или меньше и 2,0 или больше, и еще более предпочтительно 2,4 или меньше и 2,0 или больше. Когда распределение молекулярной массы Mw/Mn составляет больше чем 3,0 или меньше чем 2,0, стабильность формования формованного изделия ухудшается (например, физическая стабильность, такая как стабильность размеров и прочность формованного изделия; более конкретно, примеры стабильности включают в себя следующие свойства: меньшая вероятность образования ненужных неровностей на поверхности формованного изделия; меньшая вероятность образования пустот внутри формованного изделия; малое изменение механической прочности по всему формованному изделию; меньшая вероятность образования деформации за короткий период времени сразу после формования). Когда распределение молекулярной массы ацетилцеллюлозы составляет 3,0 или меньше и 2,0 или больше, может быть достигнута хорошая термоформуемость.

[0064]

Среднечисловая молекулярная масса (Mn), средневесовая молекулярная масса (Mw) и распределение молекулярной массы (Mw/Mn) ацетилцеллюлозы могут быть определены известными способами с использованием HPLC. В настоящем раскрытии распределение молекулярной массы (Mw/Mn) ацетилцеллюлозы определяется путем преобразования ацетилцеллюлозы (образца) в полностью дериватизированный ацетопропионат целлюлозы (CAP) с помощью способа, подобного используемому при определении измеренного значения ширины на половине высоты композиционного распределения с целью создания образца для измерения, растворимого в органическом растворителе, а затем подвергания этого полностью дериватизированного ацетопропионата целлюлозы (CAP) анализу с помощью эксклюзионной хроматографии при следующих условиях (способом рассеяния света при GPC).

Устройство: «SYSTEM-21H», GPC производства компании Shodex

Растворитель: ацетон

Колонка: две колонки GMHxl (Tosoh Corporation), та же самая защитная колонка

Скорость потока: 0,8 мл/мин.

Температура: 29°C

Концентрация образца: 0,25% (мас./об.)

Впрыскиваемый объем: 100 мкл

Детектирование: MALLS (многоугловой детектор рассеяния света) («DAWN-EOS» производства компании Wyatt Technology Corporation)

Справочный материал для калибровки MALLS: PMMA (молекулярная масса: 27600)

[0065]

Распределение молекулярной массы может быть вычислено из средневесовой молекулярной массы и среднечисловой молекулярной массы, полученных в результате измерений, в соответствии со следующим уравнением:

Распределение молекулярной массы=Mw/Mn

где

Mw означает средневесовую молекулярную массу; и

Mn означает среднечисловую молекулярную массу.

[0066]

(Полное содержание серы)

Ацетилцеллюлоза, включаемая в композицию ацетилцеллюлозы для термоформования по настоящему изобретению, имеет полное содержание серы 15 мг/кг или больше и меньше чем 150 мг/кг. Полное содержание серы предпочтительно составляет 15 мг/кг или больше и 100 мг/кг или меньше, более предпочтительно 20 мг/кг или больше и 80 мг/кг или меньше, еще более предпочтительно 25 мг/кг или больше и 70 мг/кг или меньше, и наиболее предпочтительно 25 мг/кг или больше и 60 мг/кг или меньше.

[0067]

Когда полное содержание серы находится внутри этого диапазона, композиция ацетилцеллюлозы для термоформования по настоящему изобретению является стойкой к окрашиванию даже при нагреве, и имеет превосходную термостойкость, и поэтому имеет превосходные физические свойства для термоформования. Когда полное содержание серы составляет 150 мг/кг или больше, композиция ацетилцеллюлозы для термоформования имеет недостаточную термостойкость и является склонной к окрашиванию (особенно к пожелтению) при нагреве.

[0068]

Полное содержание серы в ацетилцеллюлозе относится к значению, получаемому путем преобразовывая массы соединения серы, включенного в ацетилцеллюлозу на единицу массы, в массу элементарной серы.

[0069]

Полное содержание серы в ацетилцеллюлозе может быть определено следующим способом. Высушенная ацетилцеллюлоза сжигается в электропечи при 1300°C, и сублимируемая газообразная сернистая кислота захватывается 10%-ой водной перекисью водорода, титруемой с нормальным водным раствором гидроксида натрия, и содержание, вычисляемое в терминах SO42-, измеряется как масса сульфата, включенного в ацетилцеллюлозу на единицу массы. Затем полное содержание серы вычисляется по следующей формуле: полное содержание сульфата × 32/98=полное содержание серы.

[0070]

[Пластификатор на основе сложного эфира глицерина]

В качестве пластификатора на основе сложного эфира глицерина, включенного в композицию ацетилцеллюлозы для термоформования по настоящему изобретению, может использоваться сложный эфир низшей жирной кислоты и глицерина, другими словами, эфирное соединение глицерина и жирной кислоты, имеющей от 2 до 4 атомов углерода. Жирная кислота, имеющая 2 атома углерода, является уксусной кислотой, жирная кислота, имеющая 3 атома углерода, является пропионовой кислотой, и жирная кислота, имеющая атома 4 углерода, является бутиловой кислотой. Пластификатор на основе сложного эфира глицерина по настоящему изобретению может быть сложным эфиром, в котором все три гидроксильные группы глицерина этерифицированы одной и той же жирной кислотой, сложным эфиром, в котором две гидроксильные группы этерифицированы одной и той же жирной кислотой, или сложным эфиром, в котором все три гидроксильные группы глицерина этерифицированы различными жирными кислотами.

[0071]

Пластификатор на основе сложного эфира глицерина по настоящему изобретению является нетоксичным и легко биоразлагаемым, и таким образом создает небольшую экологическую нагрузку. В дополнение к этому, добавление пластификатора на основе сложного эфира глицерина к ацетилцеллюлозе по настоящему изобретению может понижать температуру стеклования получаемой композиции ацетилцеллюлозы для термоформования, позволяя тем самым легко и равномерно плавить композицию ацетилцеллюлозы для термоформования путем нагрева и придавать превосходную термоформуемость ацетилцеллюлозе. Если композиция ацетилцеллюлозы может термоформоваться при более низкой температуре, термоформуемость может быть улучшена, и, кроме того, повреждение молекул ацетилцеллюлозы может быть уменьшено. Кроме того, если повреждение молекул ацетилцеллюлозы может быть уменьшено, срок службы получаемых из нее различных обработанных продуктов может быть продлен.

[0072]

Когда жирная кислота является уксусной кислотой, примеры пластификатора на основе сложного эфира глицерина включают в себя триацетин, в котором три гидроксильные группы глицерина этерифицированы уксусной кислотой, и диацетин, в котором две гидроксильные группы этерифицированы уксусной кислотой.

[0073]

Среди описанных выше пластификаторов на основе сложного эфира глицерина триацетин (глицеринтриацетат), в котором все три гидроксильные группы глицерина этерифицированы уксусной кислотой (другими словами, ацетилированы), является особенно предпочтительным. Триацетин является компонентом, признанным безопасным для употребления человеком, и легко биоразлагается, и таким образом создает небольшую экологическую нагрузку. В дополнение к этому, композиция ацетилцеллюлозы для термоформования, получаемая путем добавления триацетина к ацетилцеллюлозе по настоящему изобретению, имеет улучшенную биоразлагаемость по сравнению с тем случаем, когда используется одна ацетилцеллюлоза. Кроме того, добавление триацетина к ацетилцеллюлозе по настоящему изобретению может эффективно понижать температуру стеклования ацетилцеллюлозы и придавать ей превосходную термоформуемость.

[0074]

Как было описано выше, триацетин является безопасным даже при приеме человеком, и может придавать ацетилцеллюлозе превосходную термоформуемость, и таким образом может также использоваться в качестве материала капсулы для доставки лекарств, используемой в так называемых системах доставки с задержкой. В дополнение к этому, композиция ацетилцеллюлозы для термоформования, получаемая путем добавления триацетина к ацетилцеллюлозе, даже при ее использовании в качестве табачного элемента, не создает никакого риска ухудшения вкуса табака.

[0075]

Предпочтительно триацетин может быть образован только из чистого триацетина с точки зрения химической структуры. Хотя более высокая чистота триацетина является более предпочтительной, содержание триацетина может составлять от 80 мас.% или больше или 90 мас.% пластификатора на основе сложного эфира глицерина. Остаток может включать в себя моноацетин и/или диацетин.

[0076]

Количество пластификатора на основе сложного эфира глицерина, включаемого в композицию ацетилцеллюлозы для термоформования по настоящему изобретению, особенно не ограничивается, но предпочтительно составляет 2 м.ч. или больше и 40 м.ч. или меньше, более предпочтительно 5 м.ч. или больше и 40 м.ч. или меньше, еще более предпочтительно 10 м.ч. или больше и 30 м.ч. или меньше, и наиболее предпочтительно 10 м.ч. или больше и 25 м.ч. или меньше на 100 м.ч. общего количества ацетилцеллюлозы и пластификатора на основе сложного эфира глицерина. Например, если содержание пластификатора на основе сложного эфира глицерина составляет меньше чем 2 м.ч., невозможно придать достаточную термоформуемость ацетилцеллюлозе, а если его содержание превышает 40 м.ч., возрастает вероятность выпотевания пластификатора на основе сложного эфира глицерина.

[0077]

[Производство композиции ацетилцеллюлозы для термоформования]

Способ получения композиции ацетилцеллюлозы для термоформования по настоящему изобретению включает в себя:

диспергирование или растворение пластификатора на основе сложного эфира глицерина в дисперсионной среде или растворителе для приготовления дисперсии или раствора;

смешивание дисперсии или раствора с ацетилцеллюлозой; и

выпаривание дисперсионной среды или растворителя из смеси, полученной путем смешивания,

причем ацетилцеллюлоза имеет степень ацетильного замещения 1,4 или больше и 2,0 или меньше, индекс композиционного распределения (CDI), определяемый ниже, равный 4,0 или меньше, и полное содержание серы 15 мг/кг или больше и меньше чем 150 мг/кг.

[0078]

CDI = (Измеренное значение ширины на половине высоты композиционного распределения)/(Теоретическое значение ширины на половине высоты композиционного распределения)

где

измеренное значение ширины на половине высоты композиционного распределения представляет собой ширину на половине высоты композиционного распределения, определяемого с помощью анализа HPLC ацетопропионата целлюлозы, получаемого пропионилированием всех остаточных гидроксильных групп ацетилцеллюлозы (образца); а теоретическое значение ширины на половине высоты композиционного распределения определяется следующей формулой:

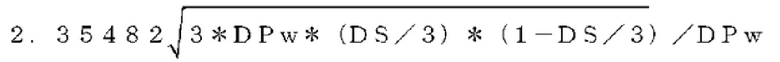

[Уравнение 4]

Теоретическое значение ширины на половине высоты композиционного распределения =

где DS означает степень ацетильного замещения; и

DPw означает средневесовую степень полимеризации (значение, определяемое способом рассеяния света при GPC с использованием ацетопропионата целлюлозы, получаемого пропионилированием всех остаточных гидроксильных групп ацетилцеллюлозы (образца)).

[0079]

В композиции, если пластификатор на основе сложного эфира глицерина смешивается в неоднородном состоянии с ацетилцеллюлозой, нерасплавленные вещества будут оставаться в расплаве, когда композиция подвергается термоформованию, например формованию из расплава или литью под давлением, в формованное изделие. Таким образом, получаемое формованное изделие будет неоднородным.

[0080]

Как правило, при формовании из расплава полимера фильтр (в частности, сетчатый фильтр) устанавливается с целью удаления примесей, содержащихся в композиции. Когда остается большое количество нерасплавленных веществ, эти нерасплавленные вещества быстро вызывают забивание фильтра. Забивание фильтра увеличивает напор в экструдере, уменьшая тем самым эффективность получения формованного изделия и дополнительно приводя к повреждению производственных устройств (таких как экструдер).

[0081]

Однако в способе для получения композиции ацетилцеллюлозы для термоформования по настоящему изобретению пластификатор на основе сложного эфира глицерина смешивается с ацетилцеллюлозой в однородном состоянии, позволяя тем самым улучшить обрабатываемость при термоформовании композиции, а также улучшить эффективность получения формованного изделия. Получается композиция ацетилцеллюлозы для термоформования, которая имеет превосходную биоразлагаемость, является менее мутной, содержит меньше остаточных нерасплавленных веществ и имеет превосходную термоформуемость. В результате получается однородное формованное изделие без оставшихся в расплаве нерасплавленных веществ.

[0082]

Далее будет описана стадия диспергирования или растворения пластификатора на основе сложного эфира глицерина в дисперсионной среде или растворителе для приготовления дисперсии или раствора.

[0083]

Дисперсионная среда относится к жидкости, в которой пластификатор может быть диспергирован (в частности, суспендирован) или эмульгирован, а растворитель относится к жидкости, в которой пластификатор может быть растворен.

[0084]

Дисперсионная среда или растворитель особенно не ограничиваются, но предпочтительно являются водой, этанолом или смешанным раствором воды и этанола. Причина этого заключается в том, что дисперсионная среда или растворитель могут вызывать набухание ацетилцеллюлозы и облегчать пропитку ацетилцеллюлозы пластификатором на основе сложного эфира глицерина. Также это связано с тем, что дисперсионная среда или растворитель могут способствовать увеличению площади контакта между ацетилцеллюлозой и пластификатором на основе сложного эфира глицерина, и пластификатор на основе сложного эфира глицерина может таким образом быть смешан с ацетилцеллюлозой в более однородном состоянии. В результате нерасплавленные вещества могут исчезнуть, и более однородная композиция ацетилцеллюлозы или формованное изделие получаются без мутности или остаточных нерасплавленных веществ. Кроме того, вода, этанол, или смешанный раствор воды и этанола являются безопасными или менее токсичными для человека и имеют низкую температуру кипения. В частности, вода также является дешевой.

[0085]

Количество дисперсионной среды или растворителя для смешивания с ацетилцеллюлозой особенно не ограничивается, но предпочтительно составляет 50 м.ч. или больше и 150 м.ч. или меньше, и более предпочтительно 60 м.ч. или больше и 90 м.ч. или меньше на 100 м.ч. общего количества ацетилцеллюлозы и пластификатора на основе сложного эфира глицерина.

[0086]

Далее будет описана стадия смешивания дисперсии или раствора с ацетилцеллюлозой.

[0087]

Смешивание может осуществляться с помощью смесителя, такого как планетарная мельница, смеситель Хеншеля, вибрационная мельница и шаровая мельница. Дисперсия или раствор, если они используются в небольшом количестве, могут быть смешаны с использованием кухонного комбайна и т.п. Кроме того, хотя условия смешивания особенно не ограничиваются, предпочтительно добавлять дисперсию или раствор ацетилцеллюлозы небольшими порциями при перемешивании смеси. Например, скорость добавления дисперсии или раствора 100 м.ч. ацетилцеллюлозы может составлять, например, от 2 м.ч./мин до 20 м.ч./мин.

[0088]

Далее будет описана стадия выпаривания дисперсионной среды или растворителя из смеси, получаемой в результате смешивания.

[0089]

Способ выпаривания дисперсионной среды или растворителя особенно не ограничивается. Смесь может быть высушена при температуре не ниже чем или ниже чем температура, при которой смесь, полученная в результате смешивания, плавится, но предпочтительно сушится при температуре не ниже чем 0°C и не выше чем 200°C.

[0090]

Когда вода, этанол, или смешанный раствор воды и этанола используются в качестве дисперсионной среды или растворителя, смесь может быть высушена при следующих условиях: температура не ниже 20°C и не выше 70°C и длительность 4 час или больше и 72 час или меньше.

[0091]

Кроме того, после стадии выпаривания дисперсионной среды или растворителя из смеси, полученной путем смешивания, может быть выполнено мешение в расплаве. Мешение в расплаве может выполняться при следующих условиях: с использованием экструдера, такого как одношнековый или двухшнековый экструдер, например при температуре каждой зоны нагрева не ниже 140°C и не выше 170°C.

[0092]

Кроме того, стадия выпаривания дисперсионной среды или растворителя из смеси, полученной путем смешивания и плавления/мешения, может выполняться в то же самое время. Другими словами, дисперсионная среда или растворитель могут выпариваться во время выполнения мешения в расплаве. Однако когда выпаривание и мешение в расплаве выполняются одновременно, в качестве дисперсионной среды или растворителя предпочтительно используется этанол.

[0093]

В качестве способа смешивания ацетилцеллюлозы и пластификатора на основе сложного эфира глицерина может использоваться способ растворения ацетилцеллюлозы и пластификатора на основе сложного эфира глицерина в общем хорошем растворителе, их равномерного смешивания и выпаривания растворителя. Примеры общего хорошего растворителя включают в себя смешанный растворитель из хлористого метилена/метанола (в массовом соотношении 9:1).

[0094]

В любом из способов получения красители, стабилизаторы термостойкости, антиоксиданты, поглотители ультрафиолетовых лучей и т.п. могут быть добавлены в зависимости от намеченного использования и спецификации формованного изделия во время смешивания ацетилцеллюлозы и пластификатора на основе сложного эфира глицерина.

[0095]

(Производство ацетилцеллюлозы)

Ацетилцеллюлоза может быть произведена, например, путем (A) гидролиза (старения) ацетилцеллюлозы, имеющей степень замещения от средней до высокой, (B) осаждения и, в случае необходимости, (C) промывки и нейтрализации.

[0096]

((A) Гидролиз (старение))

На этой стадии гидролизуется ацетилцеллюлоза, имеющая степень замещения от средней до высокой (в дальнейшем иногда называемая «исходной ацетилцеллюлозой»). Степень ацетильного замещения ацетилцеллюлозы, имеющей степень замещения от средней до высокой, которая используется в качестве сырья, составляет, например, от 1,5 до 3, и предпочтительно от 2 до 3. Коммерчески доступная диацетилцеллюлоза (степень ацетильного замещения от 2,27 до 2,56) и триацетат целлюлозы (степень ацетильного замещения больше чем 2,56 и 3 или меньше) могут использоваться в качестве исходной ацетилцеллюлозы.

[0097]

Реакция гидролиза может быть выполнена путем реакции исходной ацетилцеллюлозы с водой в присутствии катализатора (катализатора старения) в органическом растворителе. Примеры органического растворителя включают в себя уксусную кислоту, ацетон, спирт (такой как метанол), а также их смеси. Среди этих органических растворителей предпочтительным является растворитель, содержащий по меньшей мере уксусную кислоту. В качестве катализатора может использоваться катализатор, обычно используемый в качестве катализатора деацетилирования. Катализатор особенно предпочтительно представляет собой серную кислоту.

[0098]

Количество используемого органического растворителя (например, уксусной кислоты) составляет, например, от 0,5 до 50 м.ч., предпочтительно от 1 до 20 м.ч., и более предпочтительно от 3 до 10 м.ч. на 1 м.ч. ацетилцеллюлозного сырья.

[0099]

Количество используемого катализатора (например, серной кислоты) составляет, например, от 0,005 до 1 м.ч., предпочтительно от 0,01 до 0,5 м.ч., и более предпочтительно от 0,02 до 0,3 м.ч. на 1 м.ч. ацетилцеллюлозного сырья. Если количество катализатора является слишком малым, время гидролиза может стать слишком большим, вызывая тем самым уменьшение степени полимеризации (молекулярной массы) ацетилцеллюлозы. С другой стороны, если количество катализатора является слишком большим, степень изменения скорости деполимеризации по отношению к температуре гидролиза увеличивается. Даже если температура гидролиза является низкой, скорость деполимеризации увеличивается, и таким образом получение ацетата целлюлозы с высокой степенью полимеризации (молекулярной массой) становится менее вероятным. Кроме того, получаемая ацетилцеллюлоза различается по степени ацетильного замещения и является неоднородной.

[0100]

Количество воды для гидролиза составляет, например, от 0,5 до 20 м.ч., предпочтительно от 1 до 10 м.ч., и более предпочтительно от 2 до 7 м.ч. на 1 м.ч. ацетилцеллюлозного сырья. Количество воды составляет, например, от 0,1 до 5 м.ч., предпочтительно от 0,3 до 2 м.ч., и более предпочтительно от 0,5 до 1,5 м.ч. на 1 м.ч. органического растворителя (например, уксусной кислоты). Все количество воды может присутствовать в системе в начале реакции. Однако с целью предотвращения осаждения ацетилцеллюлозы часть используемой воды может присутствовать в системе в начале реакции, а остальная часть воды может добавляться в систему одной или несколькими порциями.

[0101]

Температура реакции при гидролизе составляет, например, от 40 до 130°C, предпочтительно от 50 до 120°C, и более предпочтительно от 60 до 110°C. В частности когда температура реакции устанавливается равной 90°C или выше (или выше чем 90°C), равновесие реакции имеет тенденцию сдвигаться в направлении увеличения скорости обратной реакции (реакции ацетилирования), противоположной прямой реакции (реакции гидролиза). Это сужает распределение степени замещения, и может давать ацетилцеллюлозу, имеющую чрезвычайно малый индекс композиционного распределения CDI и низкую степень замещения без какого-либо особого подхода к условиям последующей обработки. В этом случае предпочтительно использовать в качестве катализатора сильную кислоту, такую как серная кислота, и использовать избыток уксусной кислоты в качестве реакционного растворителя. В дополнение к этому, даже когда температура реакции устанавливается равной 90°C или ниже, ацетилцеллюлоза, имеющая чрезвычайно малый индекс композиционного распределения CDI и низкую степень замещения, может быть получена путем выполнения осаждения с использованием смешанного растворителя, содержащего два или более растворителей, в качестве растворителя для осаждения, или путем выполнения на стадии осаждения фракционирования методом осаждения и/или фракционирования методом растворения, как будет описано ниже.

[0102]

((B) Осаждение)

На этой стадии, после завершения реакции гидролиза, температура реакционной системы понижается до комнатной температуры, и добавляется растворитель для осаждения, чтобы осадить ацетилцеллюлозу, имеющую низкую степень замещения. Органический растворитель, имеющий высокую растворимость в органическом растворителе, смешиваемом с водой, или вода могут использоваться в качестве растворителя для осаждения. Примеры растворителя для осаждения включают в себя кетоны, такие как ацетон и метилэтилкетон; спирты, такие как метанол, этанол, и изопропанол; сложные эфиры, такие как этилацетат; азотсодержащие соединения, такие как ацетонитрил; эфиры, такие как тетрагидрофуран; а также их смеси.

[0103]

Когда смешанный растворитель, содержащий два или более типов растворителей, используется в качестве растворителя для осаждения, могут быть получены эффекты, аналогичные эффектам, получаемым при фракционировании осаждением, которое будет описано ниже, и может быть получена ацетилцеллюлоза с узким композиционным распределением (распределением степени межмолекулярного замещения), малым индексом композиционного распределения (CDI) и низкой степенью замещения. Примеры предпочтительных смешанных растворителей включают в себя смешанный растворитель из ацетона и метанола и смешанный растворитель из изопропанола и метанола.

[0104]

Кроме того, фракционирование осаждением (фракционное осаждение) и/или фракционирование растворением (фракционное растворение) применяются к ацетилцеллюлозе с низкой степенью замещения, получаемой путем осаждения, и таким образом может быть получена ацетилцеллюлоза с узким композиционным распределением (распределением степени межмолекулярного замещения), очень малым индексом композиционного распределения (CDI) и низкой степенью замещения.

[0105]

Фракционирование осаждением может быть выполнено, например, путем растворения ацетилцеллюлозы (твердого вещества) с низкой степенью замещения, получаемой путем осаждения в воде или смешанном растворителе из воды или гидрофильного растворителя (например, ацетона), для формирования водного раствора, имеющего подходящую концентрацию (например, от 2 до 10 мас.%, предпочтительно от 3 до 8 мас.%); добавления слабого растворителя к водному раствору (или добавления водного раствора к слабому растворителю); поддержания раствора при подходящей температуре (например, 30°C или ниже, предпочтительно 20°C или ниже) для осаждения ацетилцеллюлозы с низкой степенью замещения; и сбора получаемого осадка. Примеры слабого растворителя включают в себя спирты, такие как метанол, и кетоны, такие как ацетон. Слабый растворитель используется, например, в количестве от 1 до 10 м.ч. и предпочтительно от 2 до 7 м.ч. на 1 м.ч. водного раствора.

[0106]

Фракционирование растворением может быть выполнено, например, путем добавления смешанного растворителя из воды и органического растворителя (например, кетона, такого как ацетон, спирта, такого как этанол, и т.п.) к ацетилцеллюлозе (твердому веществу) с низкой степенью замещения, получаемой путем осаждения, или к ацетилцеллюлозе (твердому веществу) с низкой степенью замещения, получаемой путем фракционирования осаждением; перемешивания смеси при подходящей температуре (например, от 20 до 80°C, и предпочтительно от 25 до 60°C); затем разделения смеси на плотную фазу и разбавленную фазу с помощью центрифугирования; добавления растворителя для осаждения (например, кетона, такого как ацетон, спирта, такого как метанол, и т.п.) к разбавленной фазе; и сбора получаемого осадка (твердого вещества). Концентрация органического растворителя в смешанном растворителе из воды и органического растворителя составляет, например, от 5 до 50 мас.% и предпочтительно от 10 до 40 мас.%.

[0107]

((C) Промывка и нейтрализация)

Осадок (твердое вещество), полученный при осаждении (B), предпочтительно промывается органическим растворителем (слабым растворителем), например спиртом, таким как метанол, или кетоном, таким как ацетон. Также предпочтительно промыть и нейтрализовать осадок органическим растворителем, содержащим основное вещество (например спиртом, таким как метанол, или кетоном, таким как ацетон). Промывка и нейтрализация могут эффективно удалять примеси, включая катализатор, используемый при гидролизе (такой как серная кислота).

[0108]

В качестве основного вещества могут использоваться соединения щелочных металлов (например, гидроксиды щелочных металлов, такие как гидроксид натрия и гидроксид калия; карбонаты щелочных металлов, такие как карбонат натрия и карбонат калия; гидрокарбонаты щелочных металлов, такие как гидрокарбонат натрия; карбоксилаты щелочных металлов, такие как уксуснокислый натрий и уксуснокислый калий; и алкоголяты натрия, такие как метилат натрия и этилат натрия), соединения щелочноземельных металлов (например, гидроксиды щелочноземельных металлов, такие как гидроксид магния и гидроксид кальция; карбонаты щелочноземельных металлов, такие как карбонат магния и карбонат кальция; карбоксилаты щелочноземельных металлов, такие как уксуснокислый магний и уксуснокислый кальций; и алкоголяты щелочноземельных металлов, такие как этилат магния), и т.п. Среди них особенно предпочтительным является соединение щелочного металла, такое как уксуснокислый калий.

[0109]

[Формованное изделие]

Формованное изделие по настоящему изобретению получается путем формования композиции ацетилцеллюлозы для термоформования. Форма формованного изделия особенно не ограничивается, и примеры включают в себя одномерное формованное изделие, такое как волокна; двумерное формованное изделие, такое как пленки; и трехмерное формованное изделие, такое как таблетки, трубки и полые цилиндрические формы.

[0110]

При производстве одномерного формованного изделия, такого как волокна, формованное изделие может быть получено путем прядения композиции ацетилцеллюлозы для термоформования по настоящему изобретению. Примеры способа прядения включают в себя прядение из расплава (включающее в себя прядение выдуванием из расплава).

[0111]

Например, формованное изделие из волокнистого ацетилцеллюлозного композита может быть получено путем плавления композиции ацетилцеллюлозы для термоформования (например, в виде таблеток) в известной машине для прядения экструдированием из расплава, затем прядения ее из фильеры и вытягивания спряденных непрерывных длинных элементарных волокон с помощью эжектора воздушного потока с высокой скоростью и высоким давлением и их намотки, или открытия непрерывных элементарных волокон и их сбора на опорной поверхности для формирования полотна. В дополнение к этому, нетканая ткань может быть произведена путем выдувания композиции ацетилцеллюлозы для термоформования, которая была расплавлена экструдером, из головки, имеющей, например, от сотен до тысяч фильер на метр в направлении ширины; сбора вытянутой волокнистой смолы на конвейере и позволения волокнам перепутаться и соединиться во время сбора (прядение выдуванием из расплава). Температура прядения во время прядения из расплава составляет, например, от 130 до 240°C, предпочтительно от 140 до 200°C, и более предпочтительно от 150 до 188°C. Если температура прядения слишком высока, формованное изделие заметно окрашивается. Кроме того, если температура прядения слишком низка, вязкость композиции становится низкой, и становится трудно увеличить степень вытяжки при прядении. Таким образом, производительность имеет тенденцию к уменьшению. Например, степень вытяжки при прядении составляет приблизительно от 200 до 600.

[0112]

Тонина нити, получаемой описанным выше способом прядения из расплава, составляет, например, от 1 до 9 денье (д), и предпочтительно от 1,3 до 5 денье (д). Например, прочность нити составляет приблизительно от 0,3 до 1,5 г/д.

[0113]

В частности когда нить используется в качестве фильтра сигареты из жгута ацетилцеллюлозы для использования в нагреваемых табачных изделиях, ее тонина может составлять от 1 до 40 денье (д), от 3 до 30 денье (д), от 5 до 30 денье (д), от 8 до 25 денье (д), или от 10 до 20 денье (д). В отличие от известных сигарет, нагреваемые табачные изделия не используют сжигание табака, и поэтому не требуют удаления побочных продуктов, образующихся при горении. Таким образом, эффективность (свойство) фильтрации фильтра сигареты из жгута ацетилцеллюлозы, используемого в нагреваемых табачных изделиях, может быть намного ниже, чем у фильтров, используемых в известных сигаретах. Следует отметить, что производство из жгута полой трубки из ацетилцеллюлозы для сигареты, используемой в нагреваемом табачном продукте, требует длительного времени для процесса получения, включая формование в полую форму, и может вызвать увеличение производственных затрат. Существует также методика увеличения денье волокон жгута (увеличения толщины волокон) с целью достижения низкой фильтрации фильтра, но производство жгута из толстых волокон в промышленности ограничено. Такой жгут вряд ли сможет удовлетворить будущий спрос на дополнительные фильтры низкой фильтрации для нагреваемых табачных изделий. Таким образом, трехмерное формованное изделие может быть сформировано, как будет описано ниже.

[0114]

Далее, при производстве двухмерного формованного изделия, такого как пленка, может быть использован способ формирования пленки из расплава. Примеры способа формирования пленки из расплава включают в себя формовку экструдированием и формовку раздувом. В частности, при формовке экструдированием пленка или лист могут быть произведены, например, путем мешения в расплаве композиции ацетилцеллюлозы для термоформования по настоящему изобретению с использованием экструдера, такого как одношнековый или двухшнековый экструдер, экструдирования композиции и формования ее в форму пленки из щели в экструзионной головке, а затем охлаждения получаемого продукта.

[0115]

Толщина пленки, полученной способом формирования пленки из расплава, составляет, например, от 1 мкм до 1000 мкм, предпочтительно от 5 мкм до 500 мкм, и более предпочтительно от 10 мкм до 250 мкм. В частности, когда пленка используется в качестве охлаждающего элемента сигарет для использования в нагреваемых табачных изделиях, толщина пленки может составлять от 15 мкм до 200 мкм, от 20 мкм до 150 мкм, от 25 мкм до 100 мкм или от 35 мкм до 70 мкм. Поскольку количество никотина, который диффундирует в воздух при нагревании табачных листьев, является малым по сравнению с аналогичным количеством для известных сигарет, никотин должен доставляться (распределяться) курильщикам (людям, которые употребляют нагреваемые табачные изделия) без каких-либо потерь. Кроме того, в случае нагреваемых табачных изделий, в которых нагреваются табачные листья, никотин включается в капельки аэрозоля, но эти капельки являются слишком горячими для вдыхания пользователем, и таким образом должны быть предварительно охлаждены. Для удовлетворения этих требований толщина пленки может находиться в описанном выше диапазоне.

[0116]

Кроме того, при производстве трехмерного формованного изделия, такого как полая цилиндрическая форма, оно может быть произведено термоформованием. В частности, желаемое трехмерное формованное изделие, включая полые цилиндрические формы, может быть произведено, например, посредством формования под давлением, формования экструдированием из расплава и литья под давлением композиции ацетилцеллюлозы для термоформования по настоящему изобретению в форме таблеток. Например, литьевая машина Micro-1 производства компании Meiho Co., Ltd., машина для формования под давлением образцов из стеклопластика ML-48 производства компании Maruto Testing Machine Company и т.п. могут использоваться в качестве устройства. Температура нагрева во время формования может находиться в диапазоне от 240 до 180°C, и количество добавок, включая пластификатор на основе сложного эфира глицерина, может быть отрегулировано сообразно обстоятельствам.

[0117]

Способ для подготовки композиции ацетилцеллюлозы к термоформованию по настоящему изобретению в форме таблеток особенно не ограничивается, и его примеры включают в себя способ, во-первых, подготовки ацетилцеллюлозы и пластификатора на основе сложного эфира глицерина по настоящему изобретению посредством сухого или влажного предварительного смешивания с использованием смесителей, таких как барабанный смеситель, смеситель Хеншеля, ленточно-спиральный смеситель и пластикатор, а затем их мешения в расплаве в экструдере, таком как одно- или двухшнековый экструдер, для приготовления композиции ацетилцеллюлозы к термоформованию в форме таблеток.

[0118]

Конкретный способ для формирования трехмерного формованного изделия из композиции ацетилцеллюлозы для термоформования по настоящему изобретению в форме таблеток с помощью формования экструзией из расплава особенно не ограничивается. Например, могут использоваться литье под давлением, экструзионное формование, вакуумное формование, профильное формование, формование вспениванием, формование под давлением, формование раздувом, формование под давлением газа и т.п.

[0119]