1

Изобретение относится к способам получения волокнистого полуфабриката в присутствии органических растворителей и предназначено для использования в целлюлозно-бумажной промышленности, главным образом при получении волокнистых полуфабрикатов из растительного сырья, например полуцеллюлозы из лиственной древесины.

Известны способы получения волокнистого полуфабриката путем варки лигноцеллюлозных материалов в присутствии органических растворителей, например, метилового, этилового, бутилового спиртов, этиленгликоля, глицерина, фенола, диоксана, этиленхлоргидрина и др.

В известных условиях варки большинство обычных органических растворителей обладает слабой делигнифицируюш,ей способностью, низким пределом пасыщения по лигнину и требует применения катализаторов, которыми являются преимундественно кислые или щелочные реагенты. Избирательность делигнификации растительного сырья органическими растворителями низкая, что связано как со слабой растворяющей способностью большинства органических растворителей, так и с необходимостью нрименения кислых или щелочных реагентов-катализаторов, которые усиливают не только растворение лигнина, но и гидролиз полисахаридов, в особенности гемицеллюлоз. Это приводит к низкому выходу и низким физико-механическим показателям целлюлозных полуфабрикатов, что позволяет их использовать практически только в качестве целлюлозы для химической переработки. Известные способы варки при использовании любых органических растворителей основаны на выдерживании исходного лигноцеллюлозного сырья с определенным, постоянным, несменяемым количеством жидкости, первоначально заданным на варку. В этом случае в начальный момент варки органический растворитель интенсивно растворяет лигнин сырья. Однако по мере протекания процесса варки окружающая жидкость постепенно насыщается, вследствие чего непрерывно уменьшается ее растворяющая способность, вплоть до полного прекращения дальнейшего растворения лигнина. Особенно быстро образуются насыщенные растворы при варках с обычными органическими растворителями и в отсутствии кислых или щелочных катализаторов, когда молекулы лигнина не подвергаются большой деструкции и переходят в раствор в виде крупных труднорастворимых фрагментов. В этих условиях процесс варки затруднен п малоэффективен. Известные способы требуют задавать на варку по крайней мере такое количество варочного раствора, какое необходимо для полного покрытия

сырья жидкостью. Это приводит к большому расходу органического растворителя, задаваемого на варку, к большому объему отработанного раствора при низкой концентрации сухих веш;еств и, следовательно, к низкой экономичности производства. Еще одним недостатком известны.х способов варки с органическими растворителями является невозможность облегчения или исключения стадии промывки массы после варки. Промывные воды смешиваются с органическим растворителем, снижают концентрацию отработанного раствора и увеличивают объем жидкости, направляемой на регенерацию и объем сточных вод. Кроме того, при разбавлении водой отработанного раствора, который содержится в массе после варки, суш,ествует опасность обратного осаждения растворенного лигнина вследствие снижения концентрации органического растворителя в жидкости.

С целью снижения расхода органических растворителей на варку и повышения концентрацни сухих веш,еств в отработанном растворе варку ведут путем орошения материала растворителем, который регенерируют испарением его из отработанного раствора и последующей конденсацией перед орошением.

В качестве органических растворителей используют водорастворимые органические растворители, температура кипения которых не превышает 100°С, например этиловый спирт, ацетон.

Варку производят при 160-240°С. Органические растворители можно регенирировать в ходе варки путем создания градиента температур между зоной, следующей за зоной варки, и зоной, расположенной перед зоной варки, причем величину градиента температур устанавливают таким образом, чтобы органический растворитель испарялся в зоне, следующей за зоной варки и конденсировался в зоне, расположенной перед зоной варки.

Применение водорастворимых органических растворителей с температурой кипения не выше температуры кипения воды (этиловый и метиловый спирты, ацетон и их смеси и др.) дает возможность избирательно регенирировать органический растворитель в ходе варочного процесса, не затрагивая вод}, содержащуюся в отработанной жидкости от исходного влажного лигноцеллюлозного материала.

Пример. Проведены варки щепы березы сухостью 64,2% (средние размеры щепок 25X20X2,5 мм) в стакане из нержавеющей стали длиной 300 мм с крышкой и диаметром 70 мм. На дно варочного стакана заливают органический растворитель, а над ним на сетке помещают щепу таким образом, чтобы она не касалась жидкости. Верхний уровень щепы на 30-40 мм не доходит до края стакана. В центре стакана помещают трубку диаметром 10 мм, которая соединяет зону.

расположенную под нижним уровнем щепы, с зоной, находящейся над верхним уровнем щепы, т. е. с зоной под крышкой стакана. Стакан герметично закрывают крышкой и погружают в нагретую глицериновую баню на глубину, соответствующую нижнему уровню щепы в стакане. Выдерживают 1 ч, после чего стакан опускают на большую глубину, до верхнего уровня щепы в стакане, выдерживают в таком положении 0,5 ч и поднимают опять до нижнего уровня щепы, после чего выдерживают в бане еще 1 ч. Таким образом, общее время варки составляло 2,5 ч.

От начала и до конца варки верхняя часть стакана вместе с крыщкой но длине 40 мм непрерывно охлаждается проточной водой с температурой 20-22°С. Вследствие этого, во время варки постоянно существует градиент

температуры между нижней и верхней зонами стакана. Органический растворитель испаряется из нижней зоны стакана, пары проходят вверх по трубке в центре стакана, конденсируются в верхней зоне под крыщкой стакана, жидкость капает вниз и перколирует через щепу. Просачиваясь через щепу, органическая жидкость растворяет компоненты древесины и насыщенный раствор стекает в нижнюю зону стакана, где органический растворитель вновь испаряется. Таким образом, достигается регенерация органического растворителя ненрерывно в ходе варки.

После варки стакан быстро охлаждают в проточной воде, раскрывают, выгружают щепу и сливают концентрированную отработанную жидкость, накопивщуюся в нижней зоне стакана. Часть древесного остатка отбирают, и онределяют выход после варки и количество водорастворимых веществ по разности

между выходом после варки и выходом после кипячения полученного древесного остатка в дистиллированной воде в течение 5 ч. Дистиллированную воду сменяют час, а древесный остаток перед кипячением раздергивают для облегчения выщелачивания водорастворимых веществ.

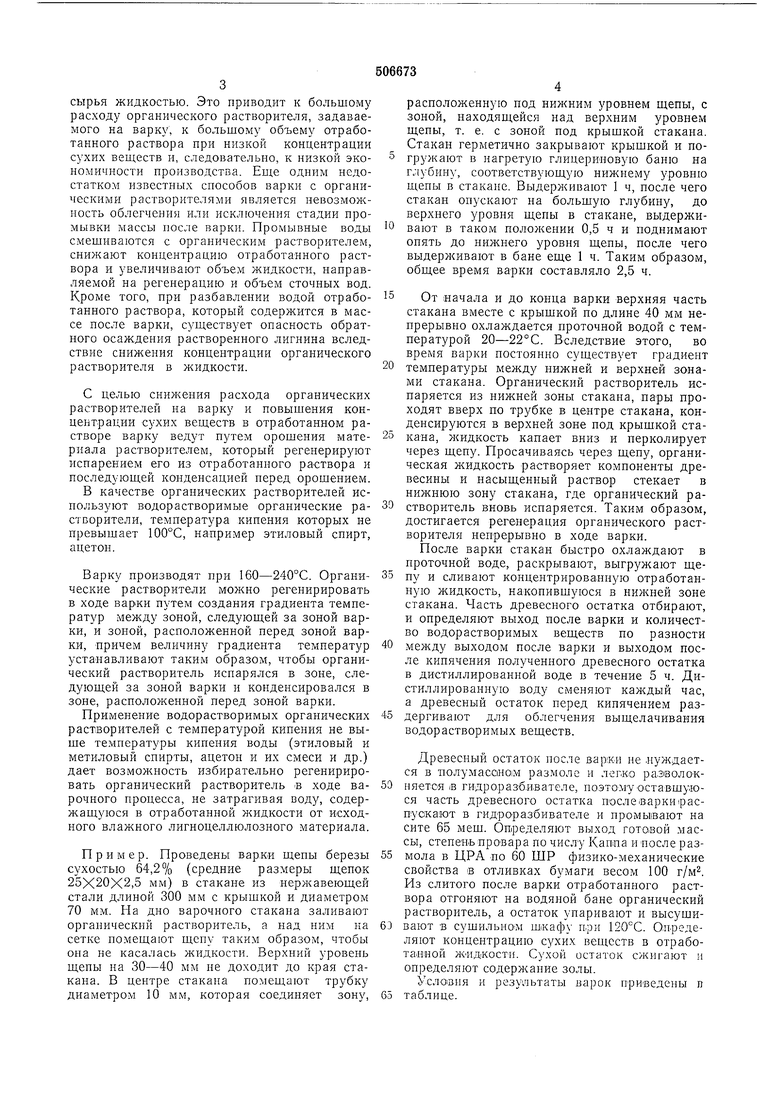

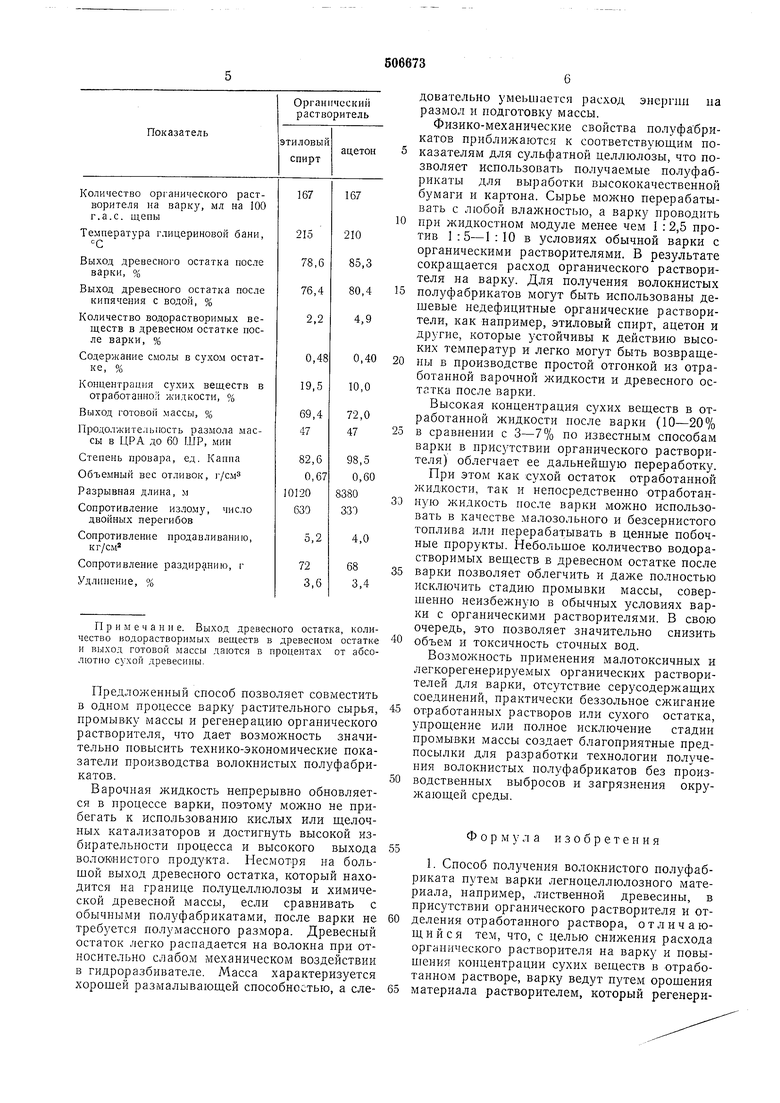

Древесный остаток после варжц не .нуждается в полумасоном размоле и легко разволокняется в гидроразб.ивателе, поэтому оставшуюся часть древесного остатка послеiBapKmpacпуокают в гидроразбивателе и промывают на сите 65 меш. Определяют выход готовой массы, степень провара по числу Каппа и после размола в ЦРА по 60 ШР физико-механические свойства в отливках бумаги весом 100 г/м. Из слитого после варки отработанного раствора отгоняют на водяной бане органический растворитель, а остаток упаривают и высущивают в сушильноМ Ш1каф - при 120°С. Определяют концентрацию сухих веществ в отработанной Жидкости. Сухой остаток сжигают и определяют содержание золы. Условия и результаты варок приведены п

таблице. П р и м е ч а н и е. Выход древесного остатка, количество водорастворимых веществ в древесном остатке и выход готовой массы даются в процентах от абсолютно сухой древесины. Предложенный способ позволяет совместить в одном процессе варку растительного сырья, промывку массы и регенерацию органического растворителя, что дает возможность значительно повысить технико-экономические показатели производства волокнистых полуфабрикатов. Варочная жидкость непрерывно обновляется в процессе варки, поэтому можно не прибегать к использованию кислых или щелочных катализаторов и достигнуть высокой избирательности процесса и высокого выхода волсжиистого продукта. Несмотря на большой выход древесного остатка, который находится на границе полуцеллюлозы и химической древесной массы, если сравнивать с обычными полуфабрикатами, иосле варки не требуется полумассного размора. Древесный остаток легко распадается на волокна при относительно слабом механическом воздействии в гидроразбивателе. Масса характеризуется хорошей размалываюш,ей способностью, а следовательно умеьшается расход энергии на размол и подготовку массы. Физико-механические свойства нолуфабрикатов приближаются к соответствующим показателям для сульфатной целлюлозы, что позволяет использовать получаемые полуфабрикаты для выработки высококачественной бумаги и картона. Сырье можно перерабатывать с любой влажностью, а варку проводить при жидкостном модуле менее чем 1 :2,5 против 1:5-1:10 в условиях обычной варки с органическими растворителями. В результате сокращается расход органического растворителя на варку. Для получения волокнистых полуфабрикатов могут быть использованы дешевые недефицитные органические растворители, как например, этиловый спирт, ацетон и другие, которые устойчивы к действию высоких температур и легко могут быть возвращены в производстве простой отгонкой из отработанной варочной жидкости и древесного осTtTTKa после варки. Высокая концентрация веществ в отработанной жидкости после варки (10-20% в сравнении с 3-7% по известным способам варки в присутствии органического растворителя) облегчает ее дальнейшую переработку. При этом как сухой остаток отработанной жидкости, так и непосредственно отработанцую жидкость после варки можно использовать в качестве малозольного и безсернистого топлива или перерабатывать в ценные побочные прорукты. Небольшое количество водорастворимых веществ в древесном остатке после варки позволяет облегчить н даже полностью исключить стадию промывки массы, совершенно неизбежную в обычных условиях варки с органическими растворителями. В свою очередь, это позволяет значительно снизить объем и токсичность сточных вод. Возможность применения малотоксичных и легкорегенерируемых органических растворителей для варки, отсутствие серусодержащих соединений, практически беззольное сжигание отработанных растворов или сухого остатка, упрощение или полное исключение стадии промывки массы создает благоприятные предпосылки для разработки технологии получения волокнистых полуфабрикатов без нроизводственных выбросов и загрязнения окружающей среды. Формула изобретения 1. Способ получения волокнистого полуфабриката путем варки легноцеллюлозного материала, например, лиственной древесины, в присутствии органического растворителя и отделения отработанного раствора, отличающийся тем, что, с целью снижения расхода органического растворителя на варку и повышения копцентрации сухих веществ в отработанном растворе, варку ведут путем орощения материала растворителем, который регенери7руют испарением его из отработанного раствора и последующей конденсацией перед оро1пением. 2. Способ по п. 1, отличающийся тем, что в качестве органического растворителя ис-5 пользуют водорастворимый органический ра8створитель с температу-рой кипения, не превышающей температуру кипения воды. Литература: 1. Ю. Н. Непенин «Технология целлюлозы, том 2, «Производство сульфатной целлюлозы, Гослесбумиздат, М., 1963 г., стр. 818-820.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 1992 |

|

RU2037000C1 |

| Способ получения волокнистого полуфабриката | 1981 |

|

SU1086045A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2023 |

|

RU2807731C1 |

| Установка для производства волокнистого полуфабриката | 1976 |

|

SU781242A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2152466C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ БЕРЕЗЫ | 2016 |

|

RU2620551C1 |

| Способ получения целлюлозного полуфабриката | 1986 |

|

SU1397581A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2590882C1 |

| Сульфитный варочный раствор | 1974 |

|

SU597769A1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

Авторы

Даты

1976-03-15—Публикация

1974-08-02—Подача