(54) СУЛЬФИТНЫЙ ВАРОЧНЫЙ РАСТВОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

| Способ получения целлюлозы | 1980 |

|

SU896125A1 |

| Варочная жидкость для получения целлюлозы | 1980 |

|

SU931874A1 |

| Способ получения сульфатной целлюлозы | 1980 |

|

SU881167A1 |

| Способ получения сульфатной целлюлозы | 1987 |

|

SU1491920A1 |

| Варочный раствор для получения волокнистого целлюлозусодержащего полуфабриката высокого выхода | 1976 |

|

SU617505A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU473776A1 |

| Способ получения целлюлозы | 1988 |

|

SU1617073A1 |

| Варочный раствор для получения волокнистого полуфабриката | 1978 |

|

SU746002A1 |

Изобретение относится к целлголозно-бу мажной промышленности и предназначено для создания замкнутых систем водоиспользования. Создание замкнутых систем водоиспол зования, как части проблемы зашиты природы от загрязнения промьшленности выбросами, представляет собой сложную задачу, так как при современной технике и технологии производства волокнистых полуфабрикатов образуются большие количества отработанных жидкостей. При сульфитных способах варки к подобным жидкостям ОТНОСЯТСЯ отработанный пропиточный раствор, слабый отработанный шелок, получаемый в заключительной стадии промывки сваренной волокнистой массы, барда последрожжевая бражка. Известен варочный раствор для сульфит ной варки целлюлозосодержашего сырья, который предусматривает применение отработанных сульфатных жидкостей: отработанный пропиточно-варочный раствор использую для последующих пропиток исходного целлюлозосодержащего сьфья - древесной щепы, причем совместно со свежим раствором. Использование слабых отработанных щелоков, барды и последрожжевой бражки осуществляют путем их выпаривания с последующей утилизацией сухихвеществ сжиганием для регенерации химикатов и получения пара flj. Известный cocTaiB имеет следующее количественное соотношение компонентов, в вес. %: О,6-,2 Активное основание 2-4 Сернистый ангидрид Отработанный пропиточно56-57,5 варочный раствор Свежий пропиточноОстальное. варочный раствор Применяя известный состав используют весь отработанный пропиточно-варочный раствор, для чего повыщают начальную концентрацию свежего пропиточно- арочного раствора, например, с 4,5 до 7,О% всего g О Однако использование, .(помимо отрабсл-анного пропиточного раствора) слабоге отработанного шелока, хота бы тслько Б количестве 20% общего обьеца, требует повышения начальной концентрации свежего раствора до 13% всего & что является технически.нереальным, В то же время выпаривание энвч-ительны объемов слабого шелока с последующим сжиганием для обезвреживания стоков суШёственно ухудшает экономику главных про цессов приготовления пропиточно-«ароч ого растрора и варки волокнистого попуфабрика та Целью изсбретения является сокрашение сброса промышленных стоков при снижении расхода свежей воды. Для этого в качестве обработанной сульфитной жидкости сульфитный варочный раствор содержит смесь отработанного про питочного раствсра и отработанного су«ь фи;тного щелока при их соотнсшении от 9:1 до 3:7, а компоненты варочного рас« твЬра взяты при следующем соотнсшении, вес, %: Активное растворимое основа tt ние0,7-1р2 Сернистый ангидрид1,9-3,8 Отработанная сульфитная жидаoctьОсталь1ное Варочный раств( для варки ( суга фктной) целлюлоаосоДержащего 1 сырья готовят следующим образом. Согласно материальному балансу вароч ного процесса, составленному для бисуль фитной варки исходного целлюлозосодержащего сырья, на пропитку поступает {считая на 1 т варочного сырья полуцеллюлоаы с выходом 70%) 6,7 м свежего про пйточнрварочного раствора, кроме того, 1,О м вода со щепой поступает всего 7|7 м жидкости. По окончании пропитки из автоклава оттягивают 3,9 м отработанного сульфитного пропиточного рвствсра 4остальные 3,8 м раствора сгоспга0шнспг в автоклаве для завершения варки.).. По окончании с поспвзщ клцей промывки водой сваренной полущел-пэтюэной массы на каждую TOmsf лолуцеллюлозы получают 6,8 м отработанного шелока в том числе 1,5 м крепкого и 5,3 м слябого ше лока. При приготовлении состава свежего варочно-пропиточного растворя для растворения активных химикатов нспользугог отрабо гйниый после пропитки сульфитный раствор (3j9 к ) ц отработанный плотностью 15040 в количестве 2,8 м1всего 6/7 м/ (в данном примере) отработанной жидкости,т.етот o6beMs который поступает в автоклав в виде свежеги пропиточно-варочного рас -вора. Серьезным препятствием для использования варочных растворов, содержащих от работанкые сульфитные жидкости, является содержание в составе посеедних веществ, вызывающих нестабильность сульфитных растворов или вредновлияюших на варочный процесс и прочность получаемых волокнистых полуфабрикатов, например гиосульфаты Содержание тиосульфатов в отработ&нных сульфатных жидкостях, не превышающее для пропиточного.раствора 8 г/л, для шелока - 5 г/л, не снижает прочнсжтных показателей волокнистых полуфабрикатов. Вредное действие таких вешеств, как тиосульфаты может быть значительно ослаблено применением растворов, не содержаших растворенного S О , т. е. избытка а О сверх того который находится в растворе в виде нейтральной {моносульфита) та) или кислой {бисульфита) соли, например магния, при этом ослабление будет тем больше, чем выше конх нтрация суль фитных солей по отношению к концентрации тиосульфатов. В этих случаях скорость реакции сульфонирования лигнина опережает скорость конкурирующей реакции лигнина с тиосульфатом и подавляет последнюю. Следовательно, отработанные жидкости могут быть использованы в основном технологическом процессе - получении при рН 3-10 волокнистого полуфабриката без снижения его качества, если приготовление пропиточно-варочного раствора ведется в отсутствие, растворенного 50,8 отработанны.е пропиточный сульфитный раствор и слабый сульфитный шелок берут в предложенном соотношении, т, е. в пределах от 9:1 до 3:7 и их используют при приготовленич варочного раствора для рас творения активных химикатов. В лабораторных условиях были проведены конгрсльньге варки древесной шепы с предлагае1 Ь.пчч я известным варочным расгБОрами. Пример. Для проведения сульфитной варки приготовляют варочный раствор в следуюшем соотношении, вес, %: магниевое осповйние 0,7 ,сернистый ангидрид .работанная сульфитная жидкость 97,4. Начальный рН варочного раствора 4.5

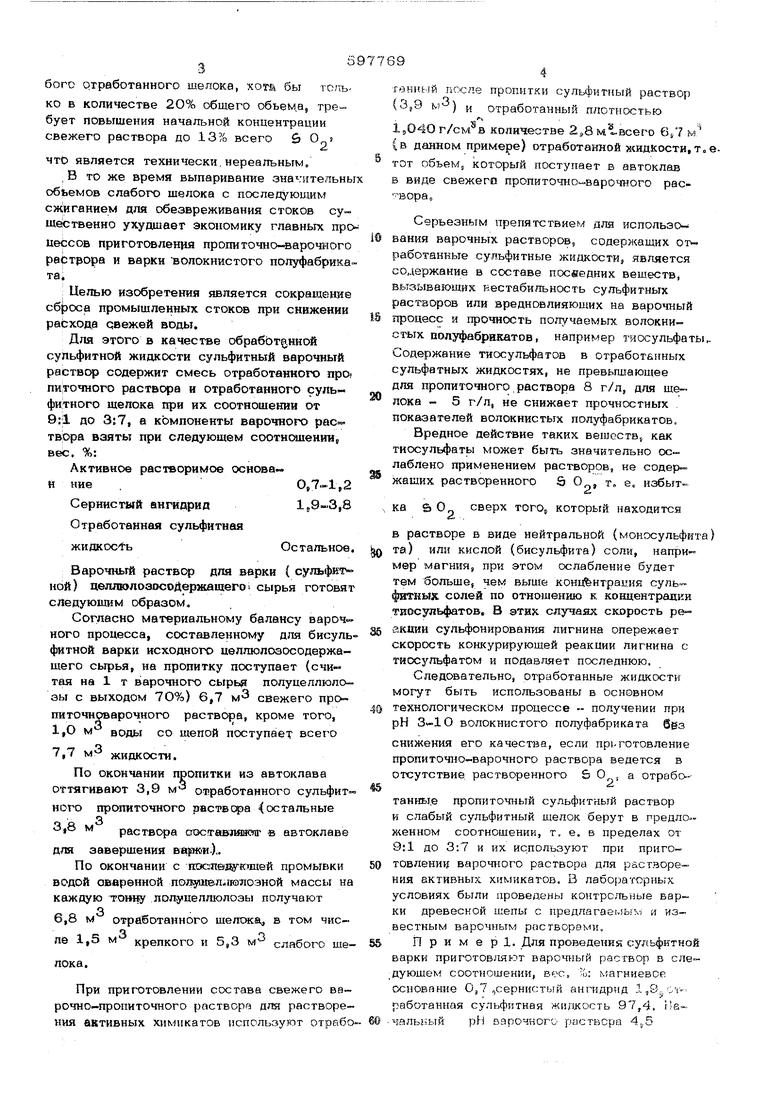

(при 20 с). Соотношение отработанных сульфитных жиш остей (пропиточный раствор) сульфитный шелок составляет 5,7:4,0, Для сравнения были проведены варки с иза)нагрев до 125 С4О мин4О мин

о

б)пропитка при 125 и давлении

4 агиISO 180

в)нагрев от 125 до 1656О6О

о г) варка при 16535 35

.Отработанный щелок: а.) рН

б) концентрация сухого остатка,

.Полуцеллюлоза

а)выход, %

б)весь лигнин, %

.Показатели механической прочности .картона:

а)сопротивление продавливанию,

кг/см211,511,7

б)сопротивление излому число

двойн. перегибов415385

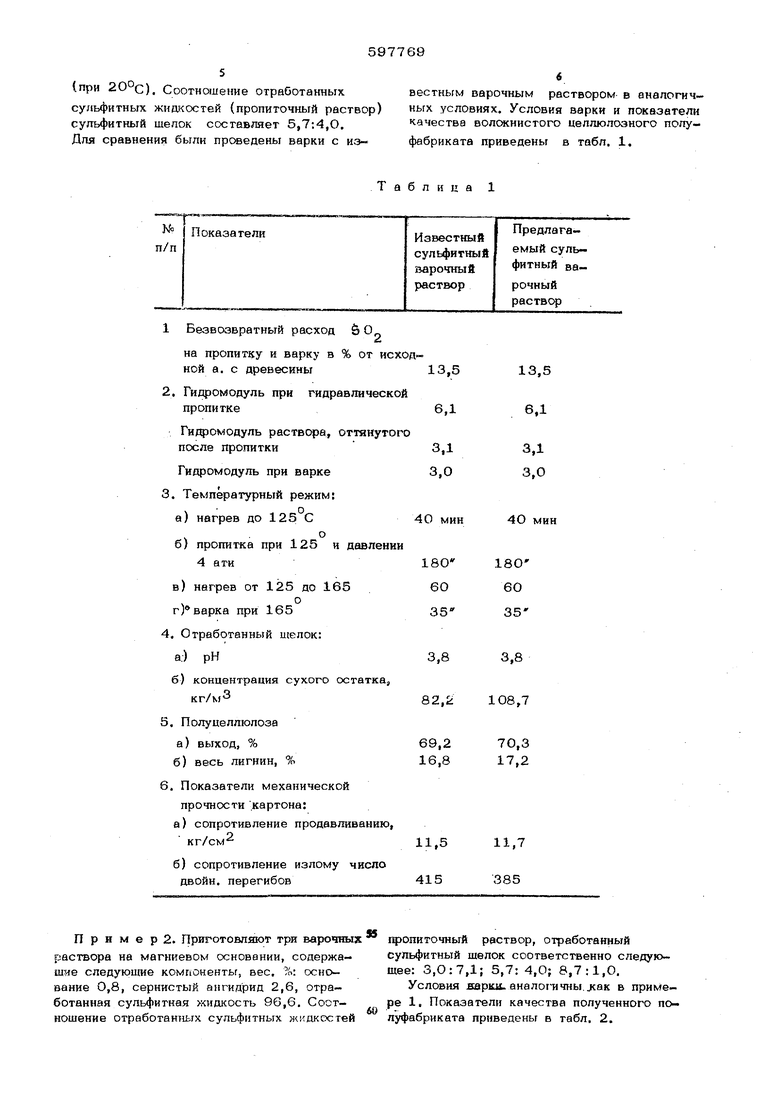

П р и м е р 2. Приготовл5лот три варочных

раствора на магниевом основании, содержащие следующие компоненты, вес. ci: основание 0,8, сернистый ангидрид 2,6, отработанная сульфитная жидкость 96,6. Соотношение отработантшгх сульфитных ии дкостей

вестным варочным раствором- в аналогичных условиях. Условия варки и показатели качества волокнистого целлюлозного полуфабриката приведены в табл. 1.

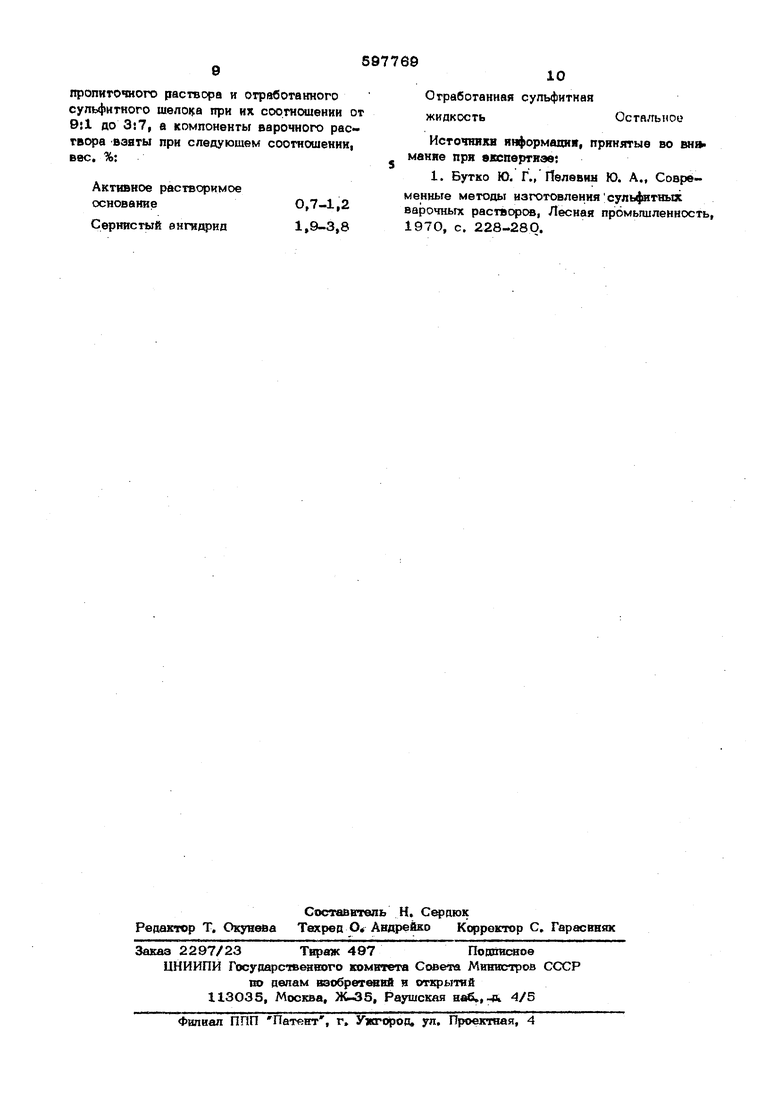

Таблица 1

Пропиточный раствор, отработанный сульфитный шелок соответственно следующее: 3,О:7,1; 5,7: 4,О; 8,7:1,0.

Условия варки, аналогичны. jtaK в прим1ере 1. Показатели качества полученного полуфабриката приведены в табл. 2.

7

Таблица 2

Пример 3. Для приготсвпения ва речного раствора используют состав, состоящий из компонентов в следцтощем соотношении, вес, %: аммониевое основа ние О,8 сернистьгй ангидрид 1,9 отработанная сульфитная жидкость 97,3 щхк соогношении пропиточный раствс - шелсж, . fSSBHOM 5j7 : 4,О. В реаультаге варки и0гау чают полуфабрикат со следуюишми ггсжазаКак следует из приведенных таблиц, полуфабрикаты , полученные при сульфитной варке предложенным и известным с(Эстава- ми, бпнзки по выходу и показателям качества. Предлагаемый состав на основе примене ВИЯ современной технологии производства полуфабрикатов облегчает использсжание отработанных жишсостей и улучшает техникО Экономические показатели приготовлен Пропиточно-варочного раствора, включая по подготовку отработанных жидкостей, П0скога ку используется не только весь отработанный пропиточный раствор, но и значительное количество слабого отработанног щелока, без выпаривания последнего, отпадает необходимость повышения концентра™ цни вырибатываемого свежего пропиточно- варочного раствора, например, до 13% и выше, на 4О% уменьшается расход пара на выпаривание шелока и на столько же

8

тепями: выход 71,2%, содержание лигнина 17;О7о, сопротивление продавляванию

(200 г/м2, 25°ШР 10,2 кг/см, сопротивление и.элому - 35О / число двойных перегибовj

П р и м е р 4„ Для приготовления варошого раствора используют состав.состоящи компонентов} вес, аммониевое основа- ние ijlj сернистый ангидрид 3,8, отработанная сульфитная жидкость 95,i при соотношении пропиточный раствор - щелок, равном 5,7 ; 4,0. Результаты контрольной варки: выход 67,8%, содержание лигнина 14j,5%j сопротивление продавливаний)-. 12sO кг/cM j излому 440,

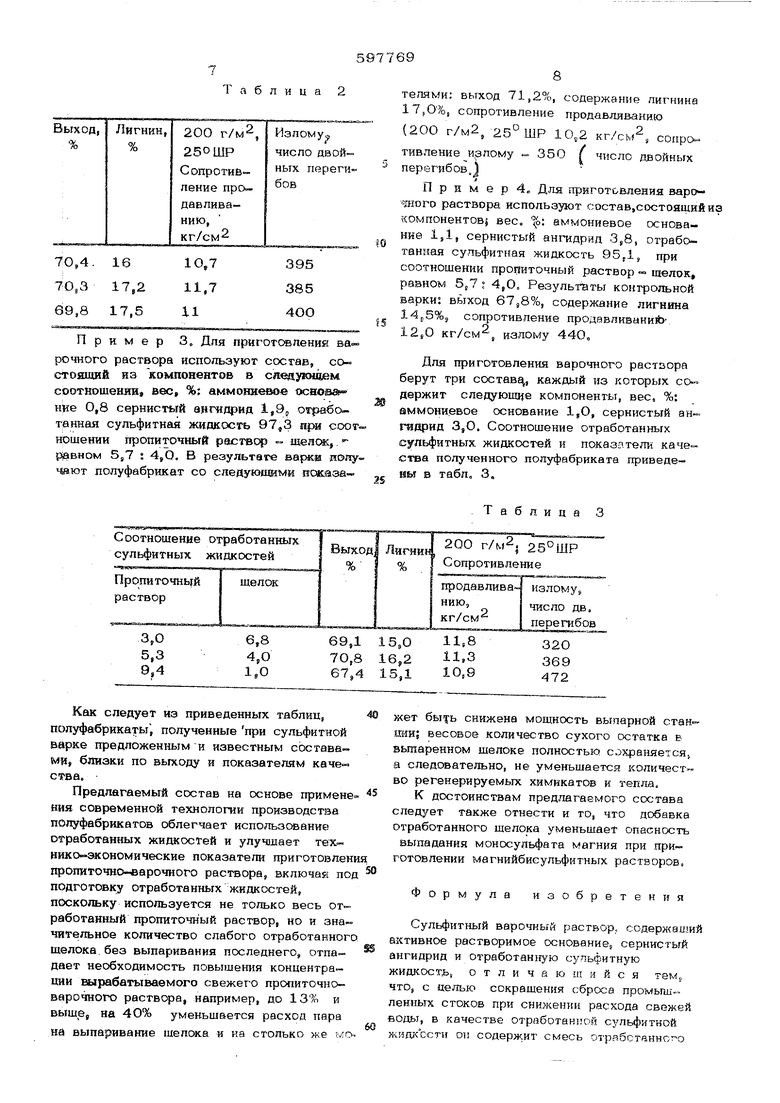

Для приготовления варочного раствора берут три составу, каждый из которых сО держит следующие компоненты, вес, %: аммониевое основание 1,0, сернистый ангидрид 3,О. Соотношение отработанных сульфитных жидкостей и показатели качэ ctBa полученного полуфабриката приведены в табл. 3,

Таблица 3 жет быть снижена мощность выпарной станини; весовое количество сухого остатка Е выпаренном щелоке полностью сохраняется; а следовательно, не уменьшается количество регенерируемых химикатов и тепла, К достоинствам предлагаемого состава следует также отнести и то, что добавка отработанного щелока уменьшает опасность выпадания моносульфата магния при приготовлении магнийбисульфитных растворов. Формула изобретения Сульфитный варочный раствор, содериоший активное растворимое основание; сернистый ангидрид и отработанную сульфитную жидкостЬ( отличающийся тем 4TOf с целью сокращения сброса промышленных стоков при снижении расхода свежей воды, в качестве отработангюй сзльфитной жидкЪсги оп содержит смесь отработяннсг о в пропиточного раствора и отработанного сульфитного шелока прн их соотношенни от ДО 3:7, а компоненты варочного раствора взяты прн следующем соотношении, вес. %: Активное растворимое,, - . основаниеО,7-1,2 Сернистый енгидрид1,9-3,8 59 769 10 Отработанная сульфитная жидкостьОстальное Источники информация, принятые во вн J мание при акспертиэе; 1. Бутко Ю. Г., Пелевин Ю. А., Современные методы изготовлениясульфитных варочных раствсров, Леснаи промышленность, 1970, с. 228-28О.

Авторы

Даты

1978-03-15—Публикация

1974-10-07—Подача