Изобретение относится к технологии получения целлюлозы из древесины хвойных и лиственных пород с использованием водно-органического растворителя на основе низких алифатических спиртов, например этилового в присутствии малых количеств карбоновых кислот, например уксусной, для получения различных видов бумаги и картона, с использованием метода регенерации варочного раствора в процессе варки.

Известен способ получения целлюлозы в водном растворе низших алифатических спиртов, например этанола, содержащем 20-75% спирта, путем варки в варочном аппарате с четырьмя кольцевыми решетками, расположенными по высоте и служащими для ввода и отбора варочной жидкости. Варка производится при 150-200оС (лучше при 170-195оС). Регенерация варочного раствора производится на многокорпусной выпарной установке и свежий раствор подается в варочный аппарат через кольцевые решетки. После варки выгруженную целлюлозную массу промывают в специальном аппарате водным раствором NaOH (концентрацией 3-6 г/л при 90-100оС). При этом целлюлоза из древесины осины характеризуется следующими показателями: выход 54,0% содержание остаточного лигнина 1,9% разрывная длина 7260 м, сопротивление раздиранию 72 сН (1).

Известен способ (2) получения целлюлозы в тройной смеси (1 об.) уксусной кислоты (26-33), этилового эфира уксусной кислоты (33-49) и воды (25-34). Варка проводилась при температуре 160-215оС. При этом целлюлоза из древесины осины характеризуется следующими показателями: выход 54,7% содержание остаточного лигнина 2,5, разрывная длина 7540 м, сопротивление раздиранию 73 сН, сопротивление изгибу 215 ч.д.п.

Целлюлоза из древесины ели характеризуется следующими показателями: выход 57,9% содержание остаточного лигнина 10% разрывная длина 8700 м, сопротивление раздиранию 47 сН.

Этот способ является сложным при осуществлении его в промышленных масштабах из-за экологической вредности и достаточно высокой стоимости применяемых реагентов, а также сложной системы регенерации компонентов варочного раствора, что приводит к высокой стоимости процесса и отсюда малой вероятности его промышленного внедрения.

Известен способ получения волокнистого полуфабриката путем варки лигноцеллюлозного материала, например лиственной древесины, в присутствии органического растворителя (водорастворимый растворитель с температурой кипения, не превышающей температуру кипения воды (3). При этом варку ведут путем орошения материала растворителем, который регенерируют испарением его из отработанного раствора с последующей конденсацией перед орошением. Полученные целлюлозы из древесины осины при варке в этиловом спирте по этому способу характеризуются следующими показателями: выход 69,4% содержание лигнина 12% а. с.д. разрывная длина 10120 м, сопротивление излому 630 ч.д.п. сопротивление раздиранию 72 г.

Этот способ является очень трудным для осуществления из-за конструктивной сложности аппарата, в котором очень сложно контролировать технологические параметры процесса, в частности, невозможно проследить за процессом переосаждения лигнина на волокно в процессе варки.

Ближайшим аналогом настоящего изобретения является способ производства целлюлозы на установке, включающей вертикальный варочный котел, средства для подачи исходного сырья и реагентов, разгружатель массы и средство для регенерации отработанной жидкости с устройством для испарения жидкости и конденсации паров (4).

Недостатком предлагаемой конструкции является невозможность полного выведения в процессе варки растворенного в варочном растворе органосольвентного лигнина, что приводит неизбежно к его переосаждению на целлюлозном волокне, а также возможности регулирования степени удаления органосольвентного лигнина из варочного раствора, что приводит к колебанию выходных характеристик органосольвентного процесса (свойства целлюлозы, органосольвентного лигнина).

Новым техническим результатом настоящего изобретения является улучшение избирательности процесса делигнификации и повышение показателей механической прочности волокнистого полуфабриката, а также снижение расхода органического растворителя, идущего на варку.

Этот результат достигается тем, что в способе получения волокнистого полуфабриката, включающем варку растительного сырья с органическим растворителем в варочном аппарате, отделение отработанного варочного раствора и регенерацию его путем испарения органического растворителя в камере-теплообменнике с последующей конденсацией образовавшихся паров в верхней части варочного аппарата и возврат регенерированного раствора на варку, согласно изобретению, перед возвратом на варку из отработанного раствора удаляют лигнин путем выдувки его из нижней части камеры-теплообменника в накопительную емкость при давлении 0,1-1,0 МПа, при этом регулируют степень удаления лигнина из отработанного варочного раствора по скорости подачи отработанного раствора в камеру-теплообменник.

В качестве органического растворителя используют растворитель с температурой кипения 70-120оС.

Органосольвентная варка осуществляется следующим образом. Щепа загружается в варочный аппарат, туда же подается варочный раствор (водно-органическая смесь). Поддержание необходимых термодинамических параметров осуществляется путем циркуляции варочного раствора при помощи циркуляционного насоса и двух камер-теплообменников, работающих попеременно. Варочный раствор непрерывно выводится из варочного аппарата и пропихивается через камеру-теплообменник, в которой поддерживается температура, приводящая к испарению водно-органического раствора. Пары водно-органического раствора попадают в верхнюю часть варочного аппарата, где конденсируются в аппарате холодильнике, и, превращаясь в жидкую фазу, смешиваются с варочным раствором в варочном аппарате. Растворенный в варочном растворе органосольвентный лигнин при кипении в камере-теплообменнике осаждается на дно камеры-теплообменника в виде продукта различной конденсации (влажностью от 10 до 20%). Схема снабжена двумя камерами-теплообменниками, работающими попеременно. По мере наполнения продукта (органосольвентного лигнина) на горизонтальной теплообменной решетке камеры-теплообменника, этот аппарат отключается при помощи вентилей от циркуляционной системы и при помощи избыточного давления (оставшегося в камере-теплообменнике от 0,1 до 1,0 мПа) продукт (органосольвентный лигнин) выдувается в накопительную емкость. Степень удаления органосольвентного лигнина из варочного раствора регулируют по скорости подачи отработанного варочного раствора в камеру-теплообменник при помощи регулирующего клапана, осуществляющего контроль за скоростью подачи раствора в зависимости от заданного расхода.

Во время выгрузки из одной камеры-теплообменника продукта (органосольвентного лигнина), циркуляция варочного раствора осуществляется через вторую камеру-теплообменик.

Сущность изобретения заключается в том, что использование в предлагаемом способе метода варки, при котором процесс ведут в водно-спиртовом растворе, непрерывно обновляющем свой состав путем выведения органосольвентного лигнина из варочного раствора путем его выдувки, приводит к ускорению процесса делигнификации древесины. Это связано с тем, что по мере насыщения варочного раствора продуктами деструкции лигноцеллюлозного материала (особенно органосольвентного лигнина) происходит снижение его растворяющей способности, а также исключается процесс переосаждения органосольвентного лигнина на целлюлозные волокна. Кроме того в случае добавки малых количеств карбоновой кислоты (например, уксусной) в результате реакции взаимодействия этилового спирта и уксусной кислоты образуется малое количество 0,15-0,3 об эфира уксусной кислоты (этилацетат), что способствует ускорению процесса делигнификации. При этом эффективное удаление лигнина, обеспечивающее улучшение избирательности процесса делигнификации и повышение показателей механической прочности волокнистого полуфабриката, возможно лишь при регулировании степени удаления лигнина из отработанного варочного раствора.

Регулирование осуществляют по скорости подачи отработанного варочного раствора в камеру-теплообменник. По мере возрастания скорости увеличивается интенсивность испарения органического растворителя, что приводит к ускорению процесса осаждения твердой фракции (лигнина) на теплообменную решетку камеры-теплообменника, причем удаление лигнина выдувкой целесообразно проводить при давлении 0,1-1,0 МПа.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Способ получения волокнистого полуфабриката осуществляется следующим образом. Древесную осиновую щепу помещают в варочный аппарат и заливают смешанным растворителем (об. этиловый спирт вода (40:60). Варку проводят при температуре 160оС, гидромодуле 5:1 по следующему температурному режиму: 60 мин подъем до температуры варки 180 мин стоянки на температуре варки. В процессе варки варочный раствор циркуляционным насосом непрерывно выводится из варочного аппарата и прокачивается через камеру-теплообменник, в которой поддерживается температура, приводящая к кипению водно-органического раствора. Пары водно-органического раствора (температура кипения этилового спирта ≈78оС) попадают в верхнюю часть варочного аппарата, где конденсируются в аппарате-холодильнике и в виде жидкости смешиваются с варочным раствором. Растворенный в варочном растворе органосольвентный лигнин при испарении осаждается на теплообменную решетку камеры-теплообменника, а затем выдувается из нее в накопительную емкость.

Скорость подачи варочного отработанного раствора в камеру-теплобменника 5 л/мин˙ см2. Скорость рассчитывают по формуле

v  ·

·

v скорость впрыскивания варочного раствора, л/мин,

Р расход щелочи в единицу времени, л,

S сечение трубопровода, см2,

τ время, мин.

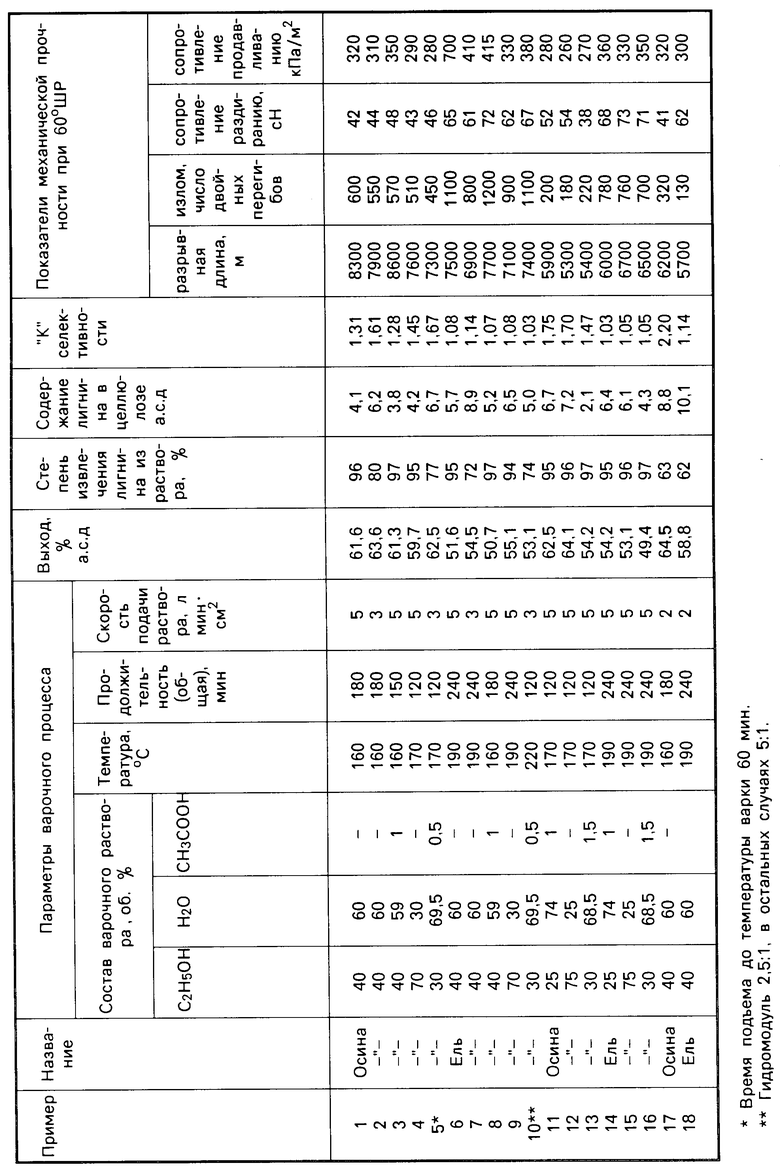

Результаты представлены в таблице.

П р и м е р 2. Способ осуществляют аналогично примеру 1, но при снижении скорости вспрыскивания отработанного раствора в камеру-теплообменник до 3 л/мин˙см2. Результаты представлены в таблице.

П р и м е р 3. Способ осуществляют аналогично примеру 1, 2, но при иных соотношениях компонентов смешанного растворителя (спирт, вода, уксусная кислота), разной продолжительности процесса, разной температуре. Температура кипения этилового спирта ≈78оС, температура этилацетата 77оС.

Результаты представлены в таблице.

П р и м е р 5-18. Способ осуществляют для древесины ели аналогично примерам 1-5.

В таблице приведены контрольные эксперименты (примеры 11-13) для варки осины, (14-16) для варки ели.

Сопоставление предлагаемого способа (примеры 1-6) с режимами, применяемыми в прототипе для варки осины (пример 17) показывает, что, если выводить из камеры-теплообменника в накопительную емкость упаренный варочный раствор (концентрат), как предлагается в прототипе, а не продукт (влажностью 10-20% ), как в предлагаемом способе, то в варочном растворе остается много лигнина, который высаживается на волокно.

Сравнение показывает, что в этом случае "К" селективности (по сравнению с прототипом) снижается в 1,5 раза; показатели механической прочности возрастают: разрывная длина в 1,28 раза, сопротивление излому в 1,68 раза, сопротивление раздиранию в 1,09 раза. Аналогично для древесины ели сопоставление предлагаемого способа (примеры 6-10) с прототипом (пример 18) показывает, что в этом случае при варке по предлагаемому способу "К" селективности снижается в 1,1 раза, показатели механической прочности возрастают: разрывная длина в 1,3 раза, сопротивление излому в 1,5 раза, сопротивление раздиранию в 1,1 раза.

Следует отметить, что каждый из указанных приемов проведения процесса делигнификации хвойных и лиственных пород по предлагаемому способу в отдельности не дает эффекта улучшения выходных параметров варки.

Таким образом, предлагаемый способ обеспечивает улучшение избирательности делигнификации, упрощение процесса выделения лигнина, предотвращение переосаждения лигнина из варочного раствора на целлюлозное волокно, повышение показателей механической прочности по сравнению с известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2023 |

|

RU2807731C1 |

| Способ получения целлюлозы | 1989 |

|

SU1649005A1 |

| Способ получения волокнистого полуфабриката | 1974 |

|

SU506673A1 |

| Способ получения целлюлозы | 1989 |

|

SU1677121A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1993 |

|

RU2037001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2012 |

|

RU2513387C2 |

| Способ получения целлюлозного полуфабриката | 1980 |

|

SU910897A1 |

| Способ получения целлюлозы | 1983 |

|

SU1142555A1 |

| Способ получения целлюлозы | 1990 |

|

SU1721152A1 |

| Способ получения волокнистогопОлуфАбРиКАТА | 1979 |

|

SU821610A1 |

Сущность: в способе получения волокнистого полуфабриката, включающем варку растительного сырья с органическим растворителем в варочном аппарате, отделение отработанного раствора и регенерацию его путем испарения органического растворителя в камере-теплообменнике с последуюшей конденсацией паров, образовавшихся в верхней части варочного аппарата, и возврата регенерированного раствора на варку, перед возвратом раствора на варку из него удаляют органосольвентный лигнин путем выдувки его из нижней части камеры-теплообменника в накопительную емкость при давлении 0,1 - 1,0 мПа, при этом регулируют степень удаления лигнина из отработанного варочного раствора по скорости подачи отработанного варочного раствора в камеру-теплообменник. При этом в качестве органического растворителя используют растворитель с температурой кипения 70 - 120°С. 1 з.п. ф-лы, 1 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Установка для производства волокнистого полуфабриката | 1976 |

|

SU781242A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-09—Публикация

1992-08-18—Подача