о

00 (ЗЬ

о

4:

сл

Изобретение отнсхзится к способам получения волокнистых полуфабрикатов из лигноцеллюлозных материалов, пр&имушественно цревесной щепы, и прец™ назначено для использования в целлюлозно-бумажной и смежных с ней отраслях промышленности.

Извест«1 способ получения волокнистого полуфабриката путем варки лигно- целлюлозного растительного сырья с

варочной жидкостью, состоящей из смеси этанола и воды tl3.

Оцнеисо такой способ требует длительного времени проведения, повьш1ен ных температур и не обаспечивает высокой избирательности процесса и степени целигнификации.

Известен также способ получения волокнистого попуфабриката путем кисло варки растительного сырья с водноэтанольнъ1м раствором SO2 С2.

Однако такой способ не позволяет получить высококачественный полуфабрикат (целлюлозу) с большим выходом.

Наиболее близким к предлагаемому по технической сущности и достигаемом положительному эффекту является спосо получения волокнистого полуфабриката путем варки целлюлозосодержащего сырья в среде органического растворителя, воды и аммиака Сз . i

Согласно этому способу в качестве

органического растворителя используют кетоны - ацетон, метилэтилкетон, цикло гексанон или их смесь, а варку ведут .при 170i.220c при соотношении абсолютно сухого целлюлозосодержащего сырья и массы варочной жидкости 1:2 1:20, концентрации аммиака и кетона в варочной жидкости 5-22 и 15-.

70 мас.% соответственно.

Однако известный способ аммиачнокетонной варки не позволяет получать волокнистые полуфабрилаты с низкой жидкостью, пригодные для отбелки, а

выход получаемых полуфабрикатов еще недостаточно высокий. При этом способ не обеспечивает высокой избирательности процесса.

Процесс аммиачно-кетонной вархи отличается чрезмерной длительностью я требует высокой температуры, что влечет за собой большие теплоэнергетические затраты и необходимость приМенения металлоемкого оборудования, рассчитанного на работу под высоким давлением - более 60 кг/см /

Цель изобретения повышение избирательности целигнификации и сокращение процолжительностк процесса.

Поставленная цель достигается тем, что согласно способу получеияя волокнистого полуфабриката путем варки целлюлозосоцержашего сырья в среае органического растворите/:(я, воаь и аммиака при повышенной темпераГ)ре, варку осуществляю г в присутствии авуокиси серы при массовом соопюшении двуокиси серы и аммиака от 0,2:1 цо 2,5:1.

Е5 качестве органического растворитля используют этиловый спирт, моноэтиловый эфир этиленгликоля, циэтилен- гтлкопь,

осушествляют при объемном соотношении воды и органического растворителя от 0,4:1 цо 4:1 при температуре 150-185°С.

Аммиак берут в количестве 5-25% массы абсолютно сухого целлюлозосодержащего сырья.

При приготовлении варочного раство ра двуокись серы взаимодействует с аммиаком с образованием сульфит-би- сульфитны, солей аммония. Однако эти соли нестойкие и способны циссоцииро вать цо исхоцных веществ, особенно при нагревании. Термоцинамические свойства сульфит-бисульфитных солей аммония Б воано-органических растворах в литературе не описаны, поэтому невозможно оценить, сколько бу дет находиться в варочном растворе при варке двуокиси серы в свободном ви це (в виде молекулярной 5С)2), а сколько в связанном виц-е (в виде аммонийных солей). преаположить, что по крайней -мере часть SO2 будет связана с аммиаком в вице сульфит-би- сульфитных солей аммония.

В качестве органического растворителя при варках по предлагаемому способу можно использовать любые органические растворители (отаельно или в к смеси цруг с другом), которые смешиваются с водой при температ5фе варки и образуют однородные pacrBopi i. Такие органические растворители, как правил являются полярными. В промышленности где органический растворитель буцут постоянно регенерировать из отработан- ньк растворов, состав этого раствори- тачя будет определяться соединениями, образукнцимися при варке растительного сырь.я. Лящь при первоначальном запус- ке производства потребуется применени свежего органического растворителя, например этилового или метилового спирта. Затем .состав растворителя изменится, так как его потери, по крайней мере частично буцут компенсироват ся органическими проауктами разложения компонентов древесины, например метанолом и ацетоном, образующимися за счет отщепления метоксильных групп древесины, скипидаром, фурфуролом и другими соединениями. Нижняя граница температуры варки зависит от вида растительного сырья, поступающего на переработку и от времени варки. Древесину можно делигнифицировагь за практически приемлемое время при 150 С. Однако нецревесные виды сырья, например солому хлебных злаковj удается быстро делигнифицировать при более низкой температуре - 13б Си . Верхняя граница температуры варки обусловлена тем, что при более высокой температуре (190200 0) варку проводить можно, но дав ление в котле чрезмерно возрастает, чт практически осложняет аппаратурное оформление процесса и работу обслуживающего персонала. Пример 1. Навеску 283,2 г щепы березы влажностью 43,5% (16О абсолютно сухой древесины) заливают варочной жидкостью, призотовленной смешиванием 144 мл диэтиленгликоля, 453 мл воды, 40 г аммиака, 8 г дву- ОКИСИ серы и варят при 185°С в течение 20 мин. Объемное соотношение циэтиленгликольгвода, включая влагу щепы, 1:4; , массовое соотношение О2 в варочной жидкости 1:0,2; количество аммиака на варку 25 мас.% абсолютно сухо массы древесины. Древесный остаток после варки распускают на волокна, промывают горяче водой с температурой около 60 С на . сите №40, определяют выход абсолютн сухой массы волокнистого полуфабрикат весовым методом и жесткость по :ГОСТ 10070-74. Получают 115,8 г i абсолютно сухой массы готового волокнистого полуфабриката (выход 72,4%) с жесткобтью 69,5 единиц Каппа. Пример 2. Навеску 173,3 г воздушно-сухой щепы березы с влажное тью 7,7% (16О г абсолютно сухой дре сины) заливают варочной жидкостью, приготовленной смешиванием 514 мл этанола, 193 мл воды, 8 г аммиака, 20 г двуокиси серы и варят при 150 С в течение 24О мин. (Объемное соотноше ние этайол:вода, включая влагу щепы, 1:0,4; массовое соотношение NH, : 5Ол в варочной жидкости 1:2,5; количество аммиака на варку 5 мае. % абсолютно сухой древесины). Древесный остаток после варки распускают на волокна, промывают и анализируют, как описано вьЕые. Получают 121,6 г абсолютно сухой массы готового волокнистого полуфабриката (выход 76,0%) с жесткостью 95,5 единиц Каппа , Пример 3. Навеску 172,4 г воадушно-оухой сосны с влажностью 7,2% (160 г абсолютно сухой аревесины) заливают варочной жидкостью, приготовленной смешиванием 360 мл моноэтилового эфира этиленглнкояя (название-синоним - целлозольв) 348мл воды, 24 г аммиака, 40 г двуокиси серы и варят при в течение 240 мин. (Объемное соотношение моноэтиловый эфир этиленгликоля: воды, включая влагу щепы, 1:1; массовое соотношение NHj t SO2 в варочной жидкости 1:1,67; количество аммиака на варку 15 мае. % абсолютно сухой массы древесины). Древесный остаток после варки распускают на волокна, промывают и анализируют, как описано вьшде. Получают 117,6 г абсолютно сухой массьт готового волокнистого полуфабриката (выход 73,5%) с жесткостью 110 единиц Каппа. Пример 4. Навеску 244,7 г щепы осины с влажностью 34,6% (16О г абсолютно сухой древесины) заливают варочной жидкостью, приготовленной сметииванием 255 мл этанола, ЗОО мл воды, 24 г аммиака, двуокиси серы 30 г и варят при 165 С в течение 210 мин. (Объемное соотношение этанол: вода, включая влагу щепы, 1:1,5; массовое соотношение , NHj : SO2 в варочной жидкости 1:1,25; количество аммиака на варку 15 мас.% абсолютно сухой массы древесины). Древесный остаток после варки распускают на волокна, промывают и анализируют, как описано выше. Получают 115,3 г абсолютно сухой массы готового волокнистого полуфабриката (выход 72,0%) с жесткостью 13,2 единицы Каппа, что характеризует полуфабридат, как очень мягкую, легко белимую целлюлозу.

Пример 5, Навеску 24О,О г щепы береззй с влажностью 33,3% (16О г абсолютно сухой цревесииы)

заливают варочной жидкостью, приготов ленной смешиванием 225 мл этанола, 335 мл воды, 24 г аммиака, ЗО г двуокиси серы и варят при в течение 210 мин. (Объемное соотношекие этанол: вода, включая .влагу щепы, 1;1,84; массовое соотношение NH : : 5Oj в варочной жидкости 1:1,25; количество аммиака на варку 15 мйс.% абсолютно сухой аревес шы),

рев©;ный остаток после варки рас пускают на волокна, промывают и анализируют, как описана выше. Пол -чают 106j3 г абсолктно сухой массы готового волокнистого полуфабриката (выход 66,4%) с жесткостью 26,3 единиicbi Каппа, что характеризует полуфабрикат как мягкую, белимую целлюлозу.

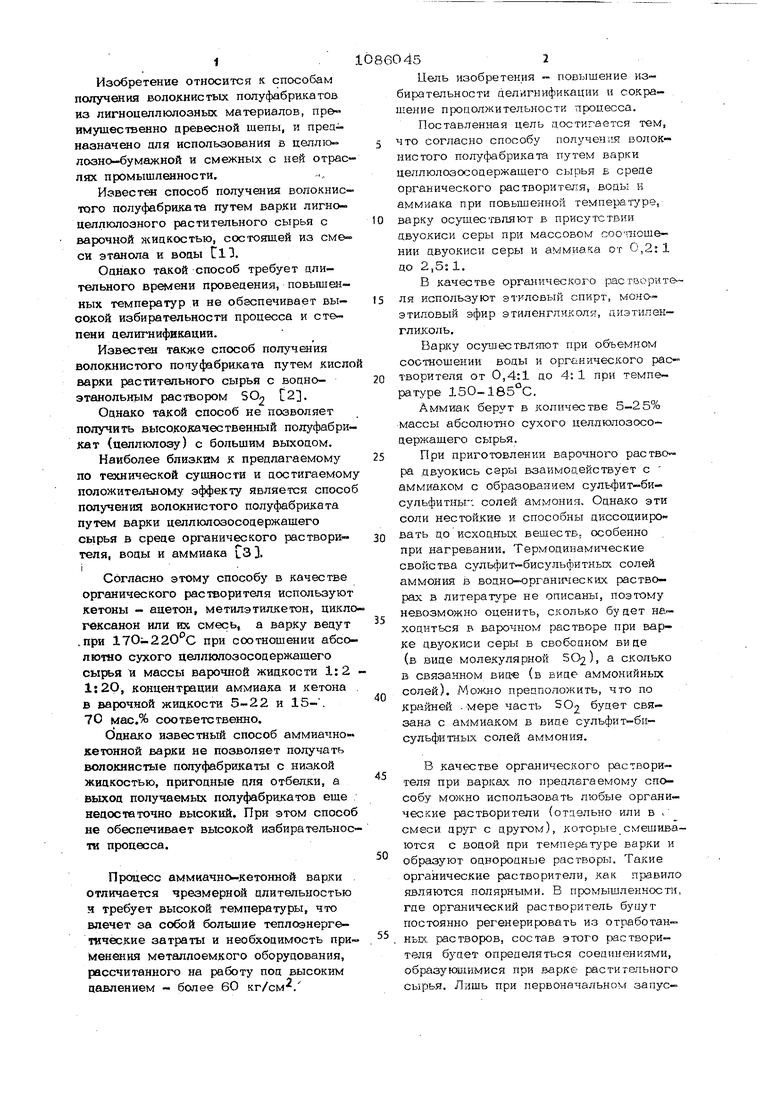

Для сопоставления предлагаемого способа и известного способа аммиачно кетсиной варки щепу березы варят согласно цвум способам до одинаковой жесткости, волокнистых полуфабрикатов, примерно 80 единиц Каппа и сргшнива ют показатели обоих процессов. Жесч. кость 80 единия Каппа характеризует волокнистый полуфабрикат из лиственной дререстшы, как полуцеллюпозу. Этот

уровень жесткости-BbiepjaH в качестве наиболее типичного цля лиственных полу.фабрикатов, полученных в условиях амми ачно-кетонной варки. I sB XTHbitvf способом аммиа шо-кетонной варки не yaaeiv™ ся получать волокнистые полуфабрикаты, которые по жесткости можно было бы классифицировать как целлюлозу.

Сравнительные варки проведены в индентичных условиях со щепой бэрезы, влажностью 33,3%. Объемное соотношение органический растворитель: .в-х-з, ; вклкная влагу щепы, за.аавали рав1гьгм 1;1,84. Такмсе задавали одинаковое количество аммиака на варку 15 мас.% абсолютно сухой древесины.

Древесные остатки после варки распускают на волокна, промывают и анализируют, как описано выше. Определяю также содержание пентозанов по ГОСТ 10820-75 и физико-механические характеристики волокнистьк полуфабр -. катов после размог.а на ИРА до 60UJP в отливказс массой 75 г/м.

Параллельно с .варками по предлагаемому способу с аммиаком, двуокисью серы, этанолом и водой и по известному способу с аммиаком, ацетоном и водой проводят варку с аммиаком, этанолом и воцой без добавки двуокиси серы.

Показатели сравнительных варок приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2152466C1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1989 |

|

SU1694752A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1993 |

|

RU2037001C1 |

| Способ получения волокнистого полуфабриката | 1988 |

|

SU1608275A1 |

| Способ получения волокнистого полуфабриката | 1974 |

|

SU506673A1 |

| Способ получения волокнистого полуфабриката | 1988 |

|

SU1583505A1 |

| Способ получения целлюлозы | 1990 |

|

SU1721152A1 |

| СПОСОБ ПРОМЫВКИ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2368715C1 |

1. СПОСОБ ПОЛУЧЕНИЯ . ВОЛОКНИСТОГО ПОЛУФАБРИКАТА путем варки целлюлоаосодержащего сырья в среде органического растворителя, воды и аммиака при повышенной температуре, отличают и йся тем, что, с целью повышения избира« тельноети целигнифккации и сокращения продолжительности процесса, варку осуществляют в присутствии цвуокиси серы при массовоцом соотношении двуокиси серы и аммиака от 0,2:1 ао 2,5;1. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что, в качестве органического растворителя используют этиловый спирт, моноэтиловый эфир этиленгликоля, диэтиленгликоль. 3.Способ по п. 1, о т л и ч а ю щ и и с я тем, что варку осуществлвют при объемном соотношении воды и органического растворителя от 0,4:1 до 4:1. 4.Способ по п. 1, о т л и ч а ю - щ и и с я тем, что аммиак берут в (Л количестве 5-25% массы абсолютно сухого целлюлозосодержащего сырья, 5.Способ по п. 1, отличающий с я тем, что варку осуществляют при температуре 150-185°С.

Показатели

Навеска шепы, г Влажность .щепы, Вид органич®:;ко1

Количество заданных на варку Органический раствори- тель, мл

Вода, мл

, г

Двуокись серы, г Температура, ° С Продолжительность, мин

Выход волоклчистого полуфабри Абсолютно сухая масса, г

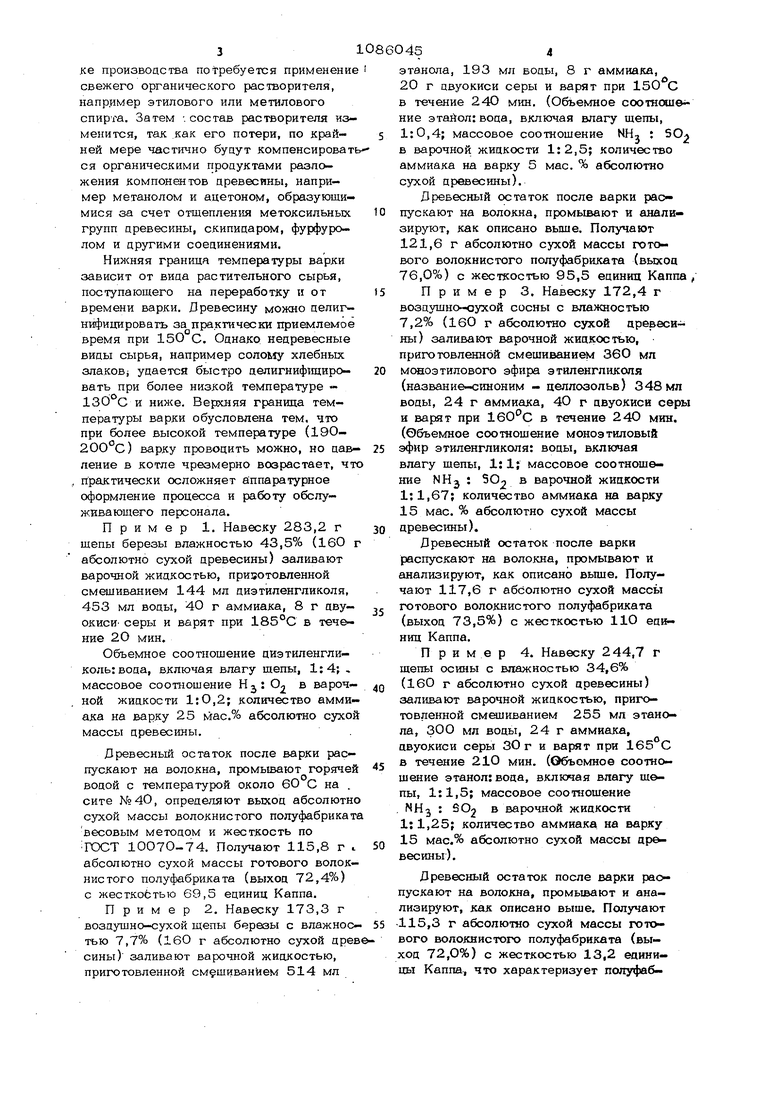

Воло,книс- 106,9 107,1 Варка по предлатаемому спо- собу с аммиаПоказателиком, двуокисью серы, этанолом и БОНОЙ

Исходная цревесина, % Жесткость, единицы Каппа

Содержание пентозанов, % исходной цревесины

Разрывная цлина, м

Сопротивление излому, число двойных перегибов

Сопротивление продавливанию,

Как видно из таблицы, предлагаемый способ обладает существенными технико-экономическими преимуществами по сравнению с известным. Процесс варки настолько ускоряется, что становится .. возможным не только сократить продолжительность, но и значительно снизить температуру. При ийвестньгм способом аммиачно-кетонной варки получить волокнистый полуфабрикат не удалось, так как шепа практически не размягчается и даже после 10-часовой варки сохраняет исходную структуру и не распускается на волокна в гиирораз- бивателе. Только при повышении темпера ту до 20Ос и варке аммиачно- кетонным способом в течение двух часов удалось получить волокнистый полуфабрикат с такой же жесткостью, как после варки предлагаемым способом при 165°С в течение 25 мин. Варка саммиаком и этанолом позволяет достиг нуть равной жесткости волокнистого полуфабриката при температуре на Ю С ниже, чем в случае аммиачно-ацетонной варки, что, согласно кинетическим характеристикам, означает ускорение процесса в 2-4 раза. Однако по выходу, содержанию пентозанов и физико-механическим свойствам волокнистые полуфабрикаты, полученные аммиачно-этанольным способом варки, хотя и могут превосходить аналогичные полуфабрикаты аммиачно-кетониой варки, все же

Проаопжеяке таблицы

76,0

тый полу- 66,866,9

фабрикат 79,880,0 79,5

получить

20,121,4

25,8 не удалось 100

59206610

340660

880

значительно уступают полуфабрикатам, полученным по предлагаемому способу . варки.

Предлагаемый способ варки позволяет получать полностью проваренную цел- люлозу с минимальной жесткостью (примеры 4 и 5) при одновремет1ном сохранении высокого выхода волокнистого продукта на уровне, приближающемуся к. теоретически возможному пределу, что, свидетельствует об исключительно высокой избирательности процесса невозмо &но достигнуть в условиях известных промышло1ных способов варки. Так, например, при сульфатной варке выход белимой целлюлозы из лиственных пород древесины в 1,4-1,5 раза мо1ьщв, чем при варке предлагаемым способом.

Полуфабрикаты, полученные предлагаемым способом варки, характеризуются высокой белизной, хор{Ж1ей способностью к размолу и при отбелке сохраняют вы. сокий выход волокнистого полуфабриката Отработанные варочные реагенты легко регенерировать отгонкой летучих компонентов и последующим выпариванием и сжиганием безвольного сухого остатка, который можно также использовать для получения органо-минеральных уаобреший и других ценных продуктов.

Процесс варки по предлагаемому способу не требует применения оборуаования работающего при чрезмерно, высоком . Варка по известному способу с аммиаком, аце- с аммиаTOHOM и водой ком,этанолом, водой

9108604510

аавленви, которое при 165 С и ниже неварки, так и связывания в варочной

выхоаит эа преавлы обычного оавленияжиакости аммиака с авуокисью серы

в промышленных варочных котлах. образованием менее летучих соренное аавлеиие является следствиемецинений - сульфита и бисульфита

как относительно низкой температурыаммония.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3585104, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ф | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Труды ВНИИБа | |||

| Вып | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1984-04-15—Публикация

1981-04-21—Подача