Предлагаемый прибор предназначается для быстрой проверки профили зубчатых шестерен массового производства и для выяснения дефектов станков, изготовляющих данные шестерни.

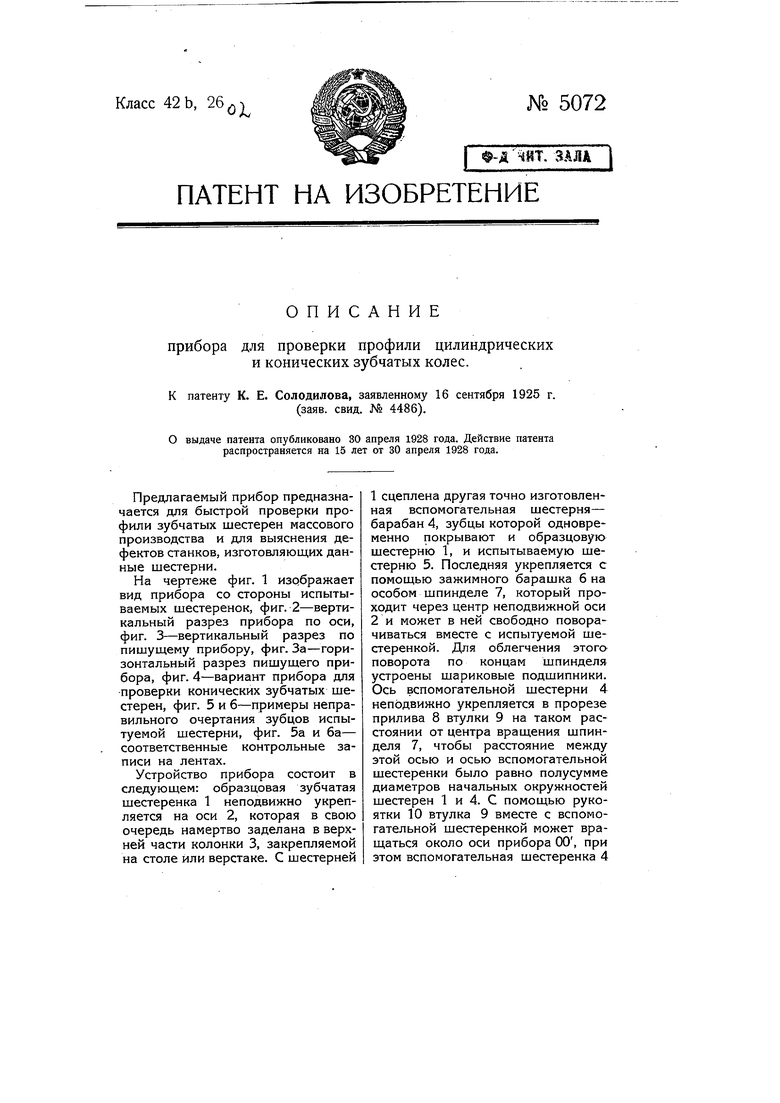

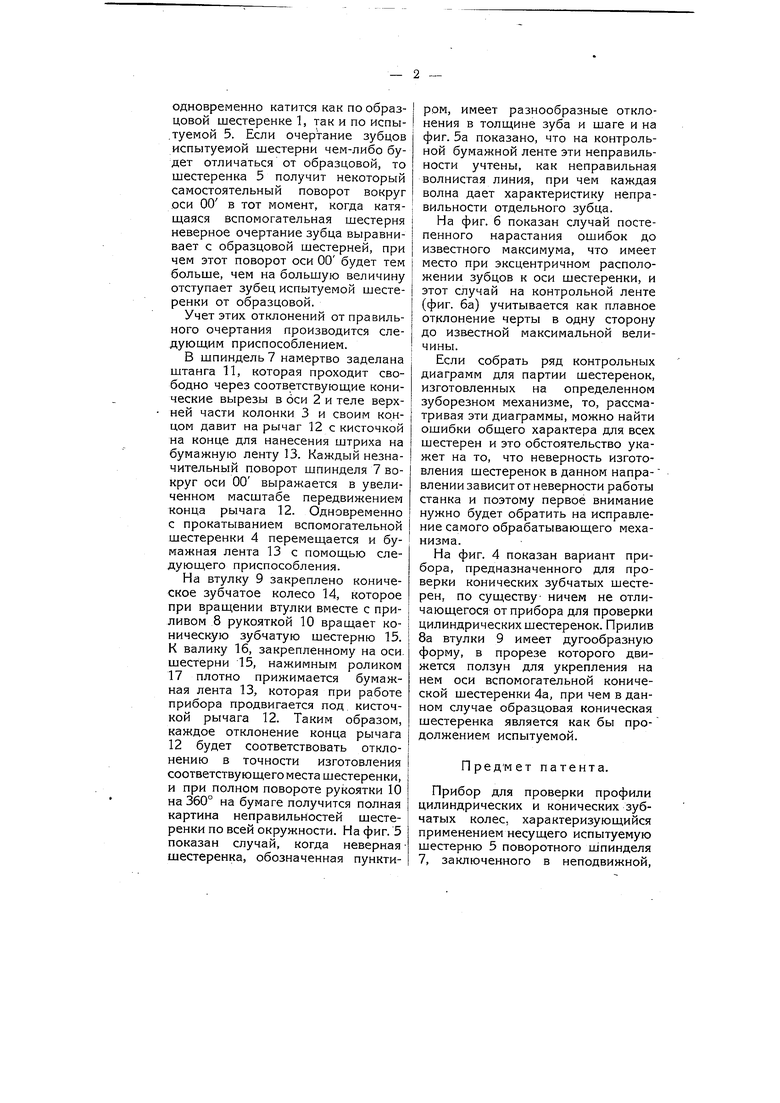

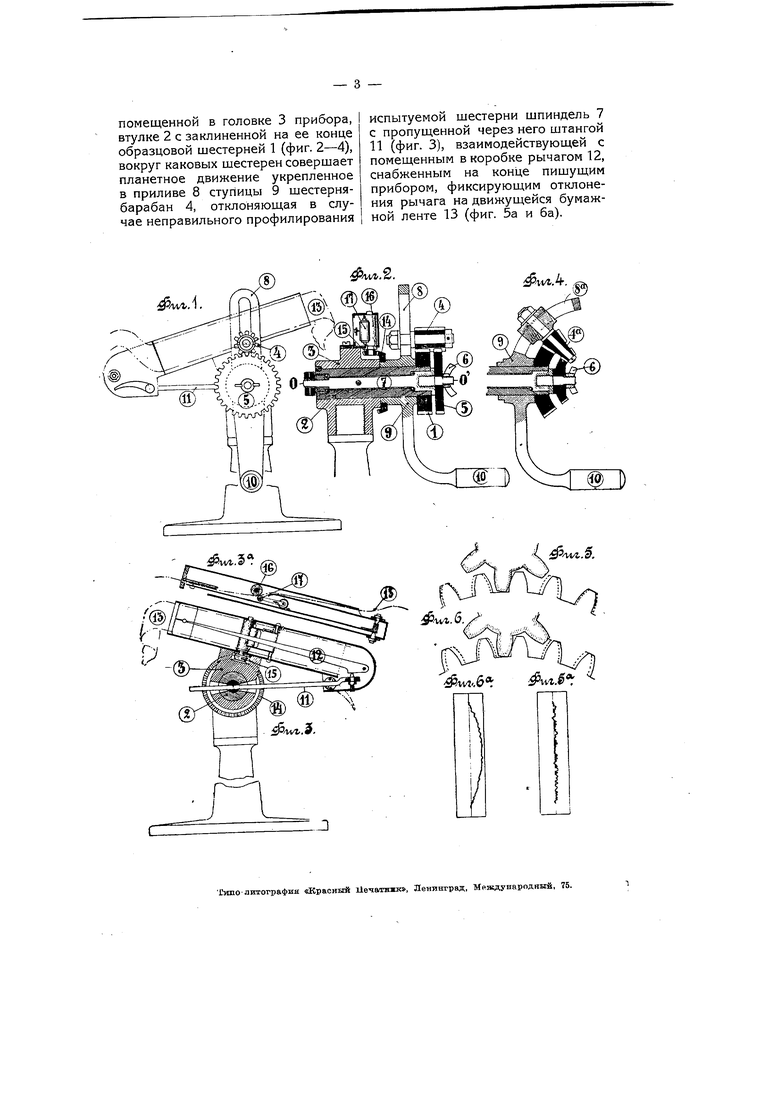

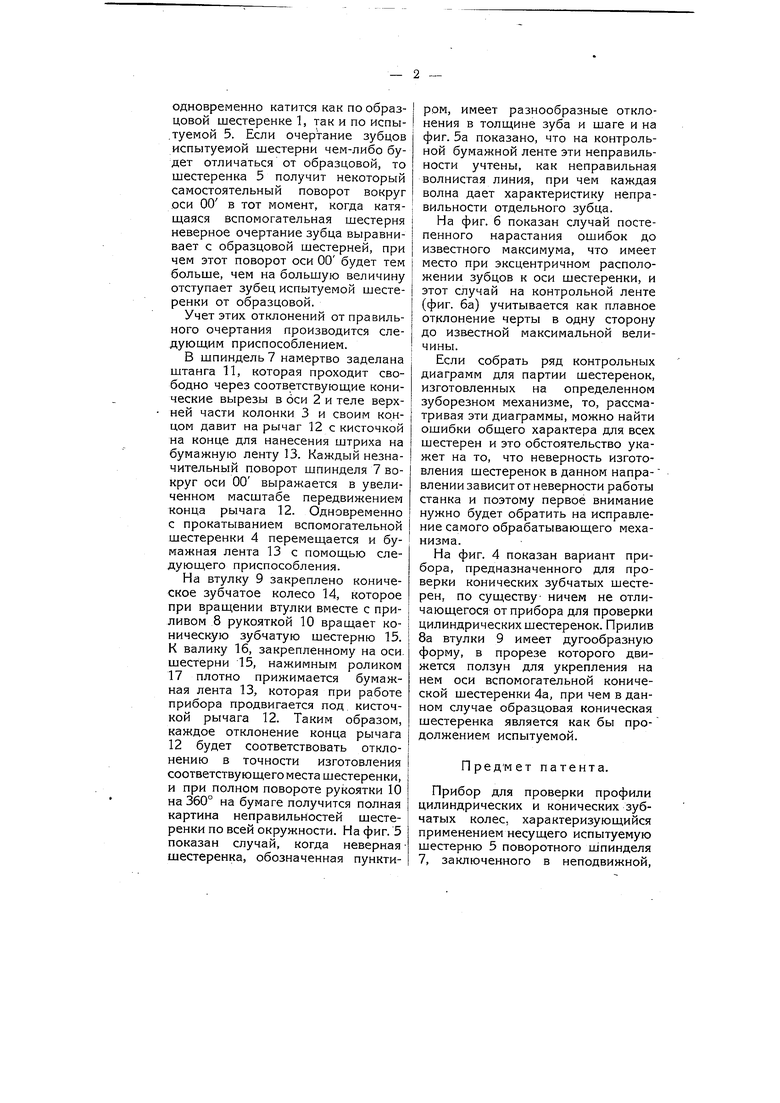

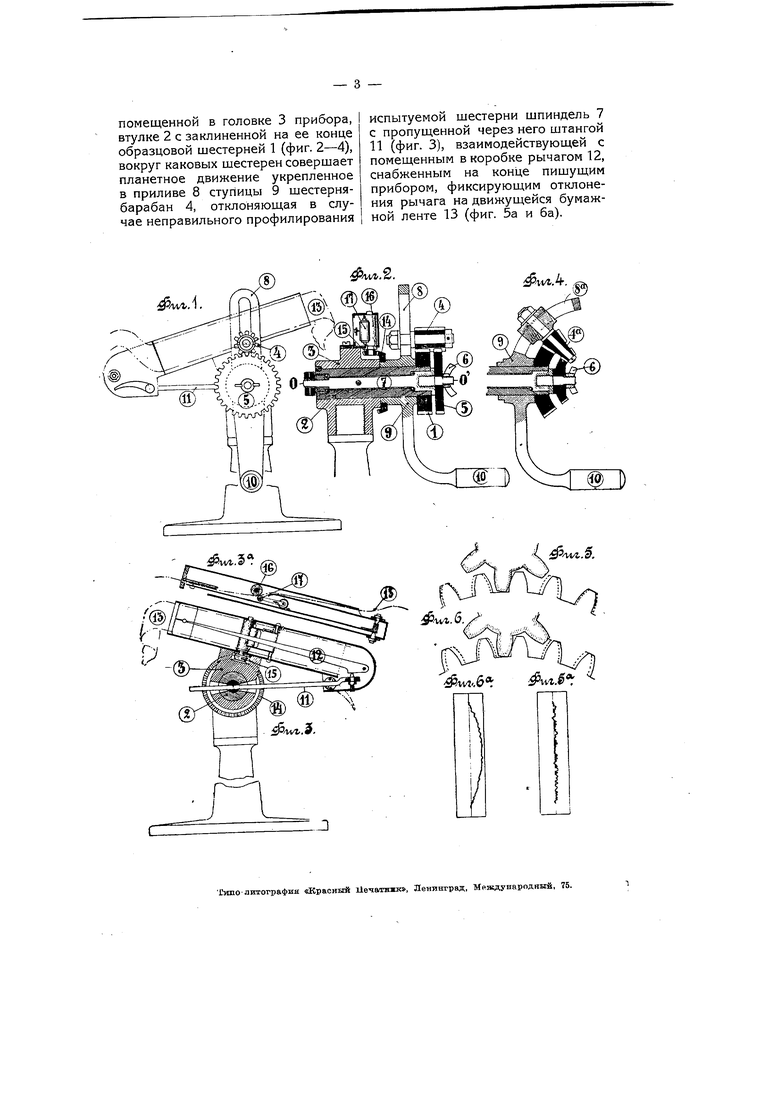

На чертеже фиг. 1 изображает вид прибора со стороны испытываемых шестеренок, фиг. 2-вертикальный разрез прибора по оси, фиг. 3-вертикальный разрез по пишущему прибору, фиг. За-горизонтальный разрез пишущего прибора, фиг. 4-вариант прибора для проверки конических зубчатых шестерен, фиг. 5 и б-примеры неправильного очертания зубцов испытуемой шестерни, фиг. 5а и ба- соответственные контрольные записи на лентах.

Устройство прибора состоит в следующем: образцовая зубчатая шестеренка 1 неподвижно укрепляется на оси 2, которая в свою очередь намертво заделана в верхней части колонки 3, закрепляемой на столе или верстаке. С шестерней

1сцеплена другая точно изготовленная вспомогательная шестерня- барабан 4, зубцы которой одновременно покрывают и образцовую шестерню 1, и испытываемую шестерню 5. Последняя укрепляется с помощью зажимного барашка б на особом шпинделе 7, который проходит через центр неподвижной оси

2и может в ней свободно поворачиваться вместе с испытуемой шестеренкой. Для облегчения этога поворота по концам шпинделя устроены шариковые подшипники. Ось вспомогательной шестерни 4 неподвижно укрепляется в прорезе прилива 8 втулки 9 на таком расстоянии от центра вращения шпинделя 7, чтобы расстояние между этой осью и осью вспомогательной шестеренки было равно полусумме диаметров начальных окружностей шестерен 1 и 4. С помощью рукоятки 10 втулка 9 вместе с вспомогательной шестеренкой может вращаться около оси прибора 00, при этом вспомогательная шестеренка 4

одновременно катится как по образцовой шестеренке 1, так и по испы.туемой 5. Если очертание зубцов испытуемой шестерни чем-либо будет отличаться от образцовой, то шестеренка 5 получит некоторый самостоятельный поворот вокруг оси 00 в тот момент, когда катящаяся вспомогательная шестерня неверное очертание зубца выравнивает с образцовой шестерней, при чем этот поворот оси 00 будет тем больше, чем на большую величину отступает зубец испытуемой шестеренки от образцовой.

Учет этих отклонений от правильного очертания производится следующим приспособлением.

В шпиндель 7 намертво заделана штанга 11, которая проходит свободно через соответствующие конические вырезы в оси 2 и теле верхней части колонки 3 и своим концом давит на рычаг 12 с кисточкой на конце для нанесения штриха на бумажную ленту 13. Каждый незначительный поворот шпинделя 7 вокруг оси 00 выражается в увеличенном масштабе передвижением конца рычага 12. Одновременно с прокатыванием вспомогательной шестеренки 4 перемещается и бумажная лента 13 с помощью следующего приспособления.

На втулку 9 закреплено коническое зубчатое колесо 14, которое при вращении втулки вместе с приливом 8 рукояткой 10 вращает коническую зубчатую шестерню 15. К валику 16, закрепленному на оси. шестерни 15, нажимным роликом 17 плотно прижимается бумажная лента 13, которая при работе прибора продвигается под кисточкой рычага 12. Таким образом, каждое отклонение конца рычага 12 будет соответствовать отклонению в точности изготовления соответствующего места шестеренки, и при полном повороте рукоятки 10 на 360° на бумаге получится полная картина неправильностей шестеренки по всей окружности. На фиг. 5 показан случай, когда неверная шестеренка, обозначенная пунктиром, имеет разнообразные отклонения в толщине зуба и шаге и на фиг. 5а показано, что на контрольной бумажной ленте эти неправильности учтены, как неправильная волнистая линия, при чем каждая волна дает характеристику неправильности отдельного зубца.

На фиг. 6 показан случай постепенного нарастания ошибок до известного максимума, что имеет место при эксцентричном расположении зубцов к оси шестеренки, и этот случай на контрольной ленте (фиг. ба) учитывается как плавное отклонение черты в одну сторону до известной максимальной величины.

Если собрать ряд контрольных диаграмм для партии шестеренок, изготовленных на определенном зуборезном механизме, то, рассматривая эти диаграммы, можно найти ошибки общего характера для всех шестерен и это обстоятельство укажет на то, что неверность изготовления шестеренок в данном направлении зависит от неверности работы станка и поэтому первое внимание нужно будет обратить на исправление самого обрабатывающего механизма.

На фиг. 4 показан вариант прибора, предназначенного для проверки конических зубчатых шестерен, по существу ничем не отличающегося от прибора для проверки цилиндрических шестеренок. Прилив 8а втулки 9 имеет дугообразную форму, в прорезе которого движется ползун для укрепления на нем оси вспомогательной конической шестеренки 4а, при чем в данном случае образцовая коническая шестеренка является как бы продолжением испытуемой.

Предмет патента.

Прибор для проверки профили цилиндрических и конических зубчатых колес, характеризующийся применением несущего испытуемую шестерню 5 поворотного плпинделя 7, заключенного в неподвижной.

Авторы

Даты

1928-04-30—Публикация

1925-09-16—Подача