ного масла, содержащего эти соединения, газом, содержащим один или несколько оки лов азота, соединения окисляются до сульф и аминоокисей или до других сходных соединений, которые легко быть удалоны из масла. К числу окибей азота, которые могут быть использованы при этом пр цессе, относятся те, которые содержат два Ш1 более атомов кислорода, то есть двутре- четырёх- и пятиокись aaoia. Дисуль(|иды, хотя и не имеют неприятного запаха меркаптанов, не могут быть легко быделены из масла, поэтому стадия окисления имеет своей целью окисления соединений серы до более окисленных соединений, обладаюших мейьшей растворимостью в масле, но относительно хорошей растворимое-/ тью в некоторых других растворителях, так что эти соединения могут быть в дальнейшем выделены по способу предпочтительной растворимости. Окисленное нефтяное масло с ешивается с подходящим растворителем, таким, ка метанол, который не смешивается с масло но в котором легко растворяются окисленные соединения.серь и, окисленные соединения азота. Метанол не ярляется единственным растворителек, но в настоящее вре мя он является предпочтительным, так как удовлетворяет харшстеристикам, требунэщимея от подходящего.растворителя, к числу желательных характеристик относятся спе/ующиё: l) несмешиваемость с маслом; 2), способность быть .растворителем для окисленных соединений серы и для окислен ных соединений азота 3)низкая температура кипения, способ ствующая отделению от сульфоокисей, аминоокисей и т. д. и от масла; 4)отсутствие бпособностк легко образовывать эмульсию с маслом; 5)достаточное различие между плотностями растворителя и масла для более легкого их разделения; ; 6)низкая стоимость по сравнению с маслом; 7)отсутствие способйости ухудшать топливные свойства масла. Различие между показателями плотности масла и растворителя допускает отделение масла (со сниженньтм содержанием серы и азота) от растворителя (в котором раствс ены соединения серы и соединения азота) путем отстаива{ -ля в результате напора, возййкающего из-за разности удельных весов, или путем центрифугирова ния. Получаемое в результате этого масло содерясит малое количество серы и азо- та, что являетси необходимым для удовлетворения современных строгих требований, предъявляемых к топливнь1м маслам. Несмотря на то, что растворитель- не смешивается с маслом, небольшая часть масла неизбежно растворяется в растворителе вместе с окисленными соединениями серы и соединениями азота. Это масло может быть рекуперировано путем отгонки от него растворителя с удалением соединений серы и азота путем их разложения при реакции гидролиза или пиролиза. С 1едует учитывать, что эти три основные стадии могут быть дополнены другими стадиями, такими, как например, предварительная обработка масла. В частности, одно из затруднений, которое может возникнуть при данном способе, заключается в том, что некоторые масла могут иметь тенденцию реагировать не избирательным образом на стадии окисления и образовывать йежеаательные полимеры и кокс. Эта проблема решается путем предварительного подогрева обрабатываемого маспа при 148-315 С в те- .. чение 2-2О час для того, чтобы реакционнонспо обные Гругпы масла связывались с соответствующими участками других углеводород-, ных молекул и благодаря этому стали менее активными. Другой вариант предварительной обработки заключа втся в проведении {эеакции Между маслом и таким реагентом, как вода, водород или аммиакJдля удалеИия активных групп масла. Для того чтобы повысить эффектиьность процесса маслосодержащие компоненты с высокой летучестью (например, неотбензиненная сырая нефть) могут быть отбензи1вены при текшературе до 426, 67 G при атмосферном давлении или при 537,78 С в вакууме. До проведения обработки. Как правя-, ло, высоколетучие компоненты нефти содержат малое количество серы. Таким образом, масла, иМеюшие компоненты, расгворимьш в метаноле, могут быть сявчала подвергнугы обраёотке метанолом для выделения растворимых в метаноле компонентов. Следует учитывать, что стадин данного прбцесса, ведущие к удалению нежелательнь1Х соединений серы и азота, из масл t могут быть осуществлены как периодическим, так и непрерывным методом. Процесс может также отвечать сочетанию периодического и непрерывного Методов. Лак, в том случае, если пользуются стадиями предварительной обработки, то они могут быть проведены периодическим методом в то время, как остальная часть процесса осуществляется непрерывным методом. Возможны также другие сочетания периодического и непрерывного процессов. Бплее высокая температура может вызвать реакцию, при которой меркаптаны не

:5

ТОЛЬКО превратятся в дисульфиды, но дисульфиды подвергаются. дальнейшему превращению в сульфоокйси. Стадию окисления желательно вести при 10 - 176.67°С. При повышении температуры начинают возникать некоторые нежелательные побочные реакции такие, как полимеризация и коксообразова-v :ние.. . .: Реактор, в котором ведут окисление, пр :ставЛ1яет собой емкость, обеспечивающую контактирование между поступающим на об ра ботку маслом и окисляющим газом, благодаря чему возникает реакция. Он может принимать различные формы, йо в данном случае он представляет собой сравнительно высокую цилиндрическую емкость, в вер хшрю часть которой вводится поступающее на обработку масло, а в нижнюю-окисляюишй газ. Масло течет вниз самотеком обтекая отражатель.ые перегородки или другие типы насадки, создающие большую площадь поверхности, по которой стекает мае- ,ло. Оно течет тонким слоем, так что дей:ствию окисляющих газов пОдвергавтся боль ;шая поверхность масляной пленки. Можйо п:ользоваться и щэугими формами реакторов, создающими тесный контакт между Маслом и Окисляющим газом, например емкостями, снабженнь1ми мешалками. Объем реактора ЯБйяется функцией объемной скорости течения масла и обычно находится в интервале между примерно Ю- и примерно 100- кратным по отнощению к часовой скорости течения масла. Скорость течения масла является такой что текущее масло находится внутри реактора в течение примерно 2О мин при температуре вплоть до 176 С. При этом соединения серы азота, присутствующие в масле, подвергаются окислению с образованием соединений, растворимых в применя емом растворителе. Примененкэ высокой температуры может вызвать реакцию полимеризации ма1сп а и в связи с этим такая температура нежелательна, в то время как длител ьное пребывание в реакторе вызывает возникновение других нежелательных побочных реакций. Окисляющий газ состоит из окислов азо- та. Он иожеп представлять собой только один окисел или же быть смесью различных окислов. Полезными для данных целей оказались такие окислы, как двуокись , трех окись, четырехокись и пятиокись азота. В том случае, если окисляющий газ не разбавлен, возникает потенциальная проблема, так как внутри реактора может образоваться взрывчатая смесь с нефтяными парами. Для того чтобы предотвратить это, рекомендуется разбавлять окисляющий газ срав

6

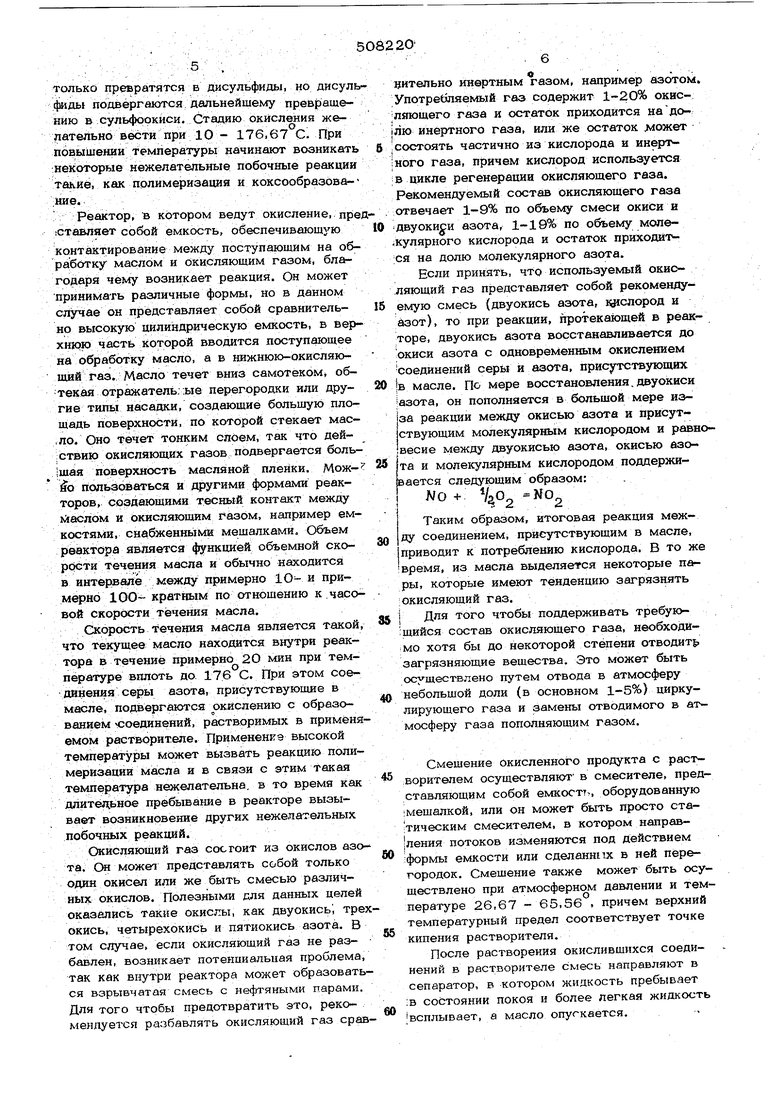

вительно инертным газом, например азотом. УпотреСяшемый газ содержит 1-20% окис;ляющего газа и остаток приходится надо1лю инертного газа, или же остаток люжет б ;состоять частично из кислорода и инерт iHoro газа, причем кислород используется в цикле регенерации окисляющего газа. Рекомендуемый состав окисляющего газа о вчает 1-9% по объек смеси окиси в двуоки и азота, 1-19% по объему моле.кулярного кислорода и остаток приходат;ся на долю молекулярного азота. ЕСЛИ принять, что используемый окисляющий газ представляет собой рекомендуемую смесь (двуокись азота, вдгслород и азот), то при реакции, гфотекающей в реакторе, двуокись азота восстанавливается до окиси азота с одновременным Окислением соединений серы и азота, присутствующих Ь масле. По мере восстановления,двуокиси зота, он пополняется в большой мере изза реакции между окисью азота и присутствующим молекулярным кислородом и равновесие между двуокисью азота, окисью азота и молекулярным кислородом поддержирается следующим образом: I N0 -ь /а,02 -N0 Таким образом, итоговая реакция между соединением, присутствующим в масле, приводит к потреблению кислорода, В то же время, из масла выделяется некоторые пары, которые имеют тенденцию загрязнять :окисляющий газ. i Для Того чтобы поддерживать требую:щийся состав окисляющего газа, необходйМО хотя бы до некоторой степени отводить загрязняющие вещества. Это может быть осуществлено путем отвода в атмосферу небольшой доли (в основном 1-5%) циркулирующего газа и замены отводимого в атмосферу газа пополняющим газом. Смешение окисленного продукта с раст;Воритепем осуществляют в смесителе, представляющим собой емкостт., оборудованную :мешалкой, или он может быть просто ста|тическим смесителем, в котором направления потоков изменяются под Действием : емкости или сделаннпх в ней перегородок. Смешение также может быть осуществлено при атмосферном давлении и температуре 26,67 - 65,56 , причем верхний температурный предел соответствует точке кипения растворителя. После растворения окислившихся соединений в растворителе смесь направляют в сепаратор, в котором и идкость пребывает ;в состоянии покоя и более легкая жидкость всплывает, а масло опускается. Сепаратор работает под давлением 1 атм при 26, 67-65,56 . Разделение жидкостей происходит за период времени равный примерно 10-30 мин, и объем сепаратора должен быть достаточным для того, чтобы по ток Находился в нем в течение 10-ЗО мин ii Некоторые масла могут обладать тенденцией к неизбирательной реакции во время стадии окисления и образуют нежелательные полимеры и кокс. Для таких продуктов может оказаться желательной предварительная обработка при 148,89-315,56° за 2-20 час. За это время реакнионноспособные груп,пы масла связываются с соответствующими участками других углеводородйых молекул и становятся менее активными. Назна-у чение этой стадии эаключа1ется в снижении возможности протекания нежелательных побочных реакций на стадии окисления, которая последует за данной стадией. В том случае, если они не будут стабилизированы каким-либо образом, активные rpynnbj масла могут реагировать не избирательным образом в реакторе окисления с образованием нежелательных полимеров и кокса. Путем проведения предварительной обработ ки масла для снижения активности ухазан ных групп такие побочные реакаи|| мргут быть сведены к мннимуму. К числу других видов предварительной обработки нефтяных масел, кЬТорые могут Применяться для повышения эф ктивност процесса снижения содержания серы и азота, относится отбензиннвание масла, пр« котором для удаления наиболее летучей части, идущее на обработку масла нагревают при 426, и атмосферном дйвленин или при 537,78 С в условиях вакуума. Как правило, высоколетучая част, масла содерзкит® малое количество серь и удаление такой части Д проведения обработки повышает эффективность процесса. Масло, содержащее фракцию, растворимую в метаноле, может быть подвергнуто сначала обработке метанолом для удаления растворимой фракции. В табл. 1 и 2 приведенЬ результаты, иллюстрирующие эффективность предложенного способа, при котором в качестве растворителя применяется меТанол. При этом способе удаляется вплоть до 97 присутствующ)ей серы и 93% присутсаЪуювдего азо.та. : .... . :

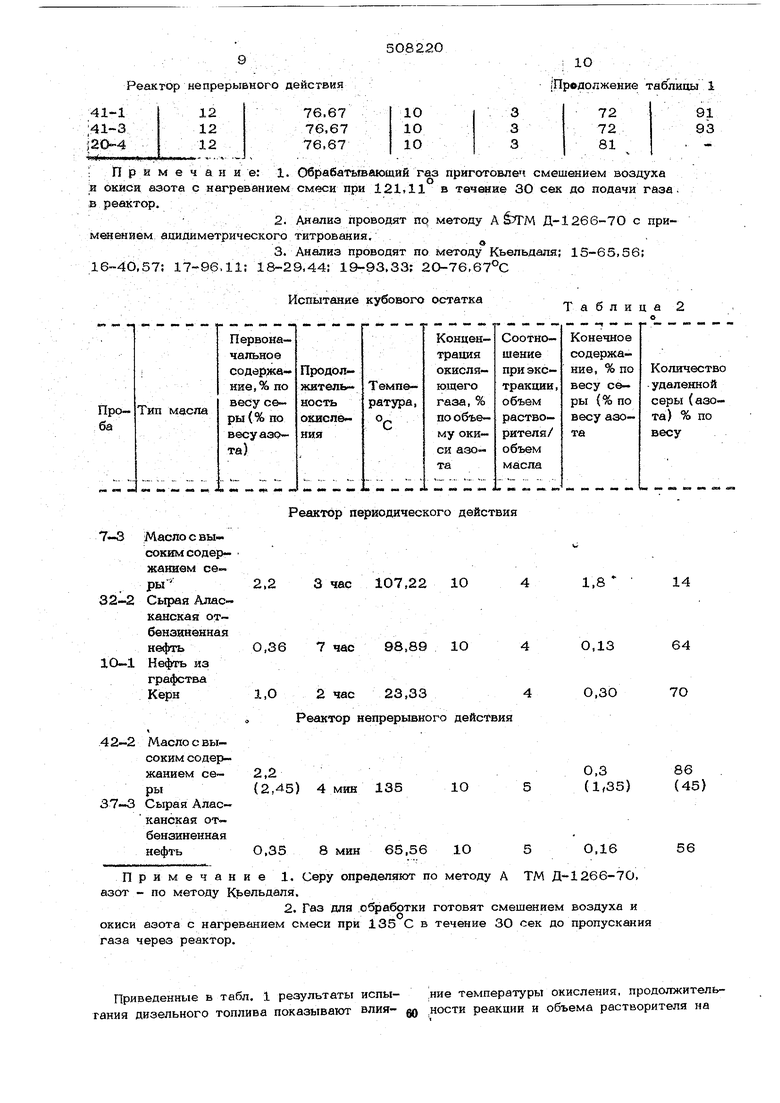

Перврна альное Испытание дизельного топлива содержание в % по весу: серы 072Г,зота 0,035 Те. б л и ц а Г.

9

Реактор непрерывного действия

: Примечание: 1. Обрабатьюающай газ приготовлен смешением воздуха и окиси азота с нагреванием см«5си при 121,11 в течение 30 сек до подачи газав реактор.

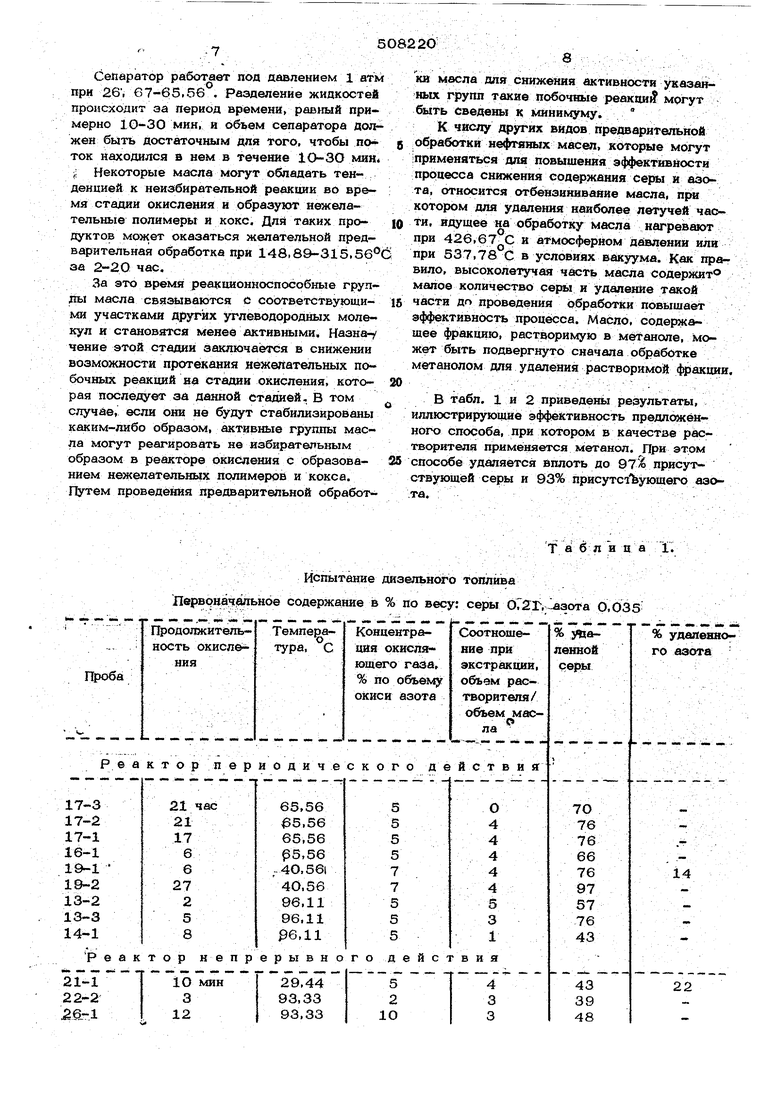

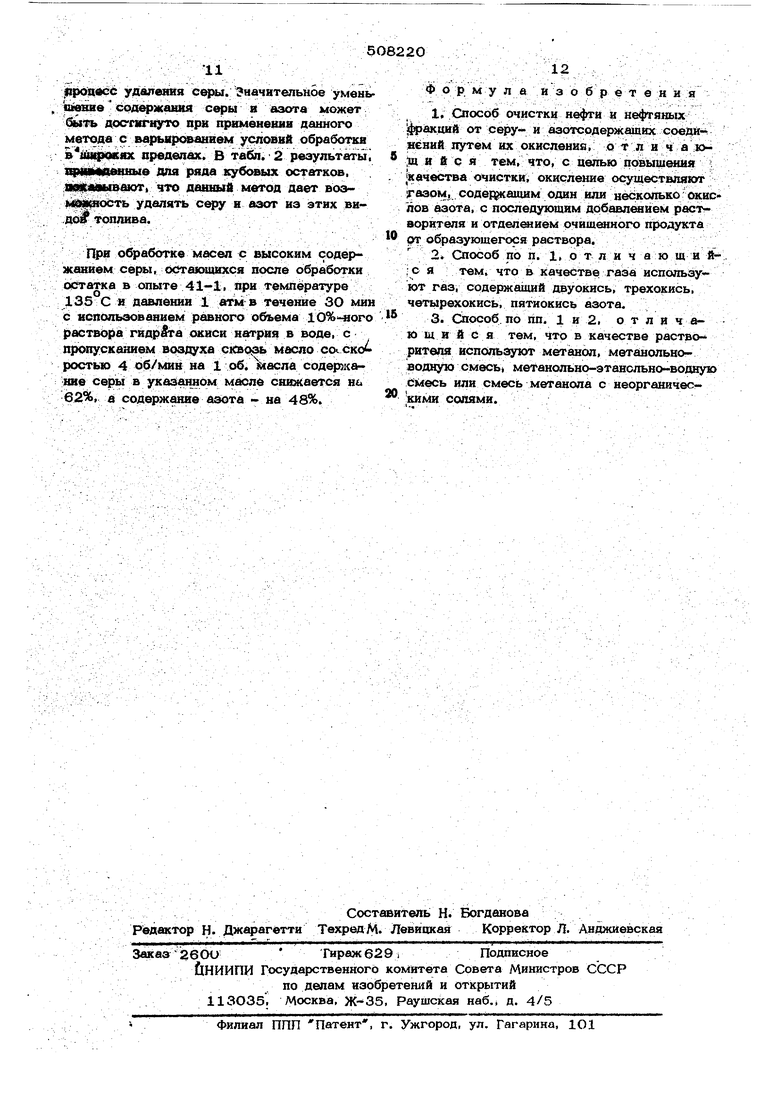

Испытание кубового остатка

Реактор периодического действия

Маспо с высоким содержанием сеа час 107,22 10 ры2.2

Сьфая Адаскавская отбензцненная

7 час 98,89 1О нефть0,36

1 Нефть из графства

2 час 23,33 Керн1,0 Реактор непрерывного действия 4 2-2 Масло с высоким содержанием се(2,45) 4 мин 135 ры 37-3 Сырая Алас канская от бензиненная 8 мин 65, нефть0,35

Примечание 1. Серу определяют по методу А ТМ Д-1266-7О, азот - по методу Кьельдаля.

окиси азота с нагреванием смеси при 135 С в течение ЗО сек до пропускания газа через реактор. Приведенные в табл. 1 результаты испытания дизельного топлива показывают влия- да

508220

: 1О

Продолжение таблицы 1

Таблица 2

14

64

70 0,3 (1/35) О :ние температуры окисления, продолжитель ности реакции и объема растворителя на

Ul

,йроцвсе удаления . Значительное уменьвмюив содержания серы а азоте может быть достигнуто при примеиении данного метода с варьированием условий обработ си . пределах. В табл. 2 результаты ушмдониые для ряда кубовых остатков, ПЖШмдвают, что даниый метод дает возмеа|101ость удалять и ааот из этих ви.до топлива.

При обработке масел с высоким содержанием серы, остаюишхся аосле обработки остатка в опыте 41-1, при температуре 135 С и давлении 1 атм в течение ЗО мин с использованием равного объема раствора гидр&а окиси натрия в воде, с пр я1усканием воздуха С1Сво зь масло со(.ско ростью 4 об/мии на 1 об. йасла содерзкаиие серы в указанном масле снижается Н 62%, а содержание азота - на 48%.

12

Формула из обретения

fff образующегося раствора.

Авторы

Даты

1976-03-25—Публикация

1974-07-26—Подача