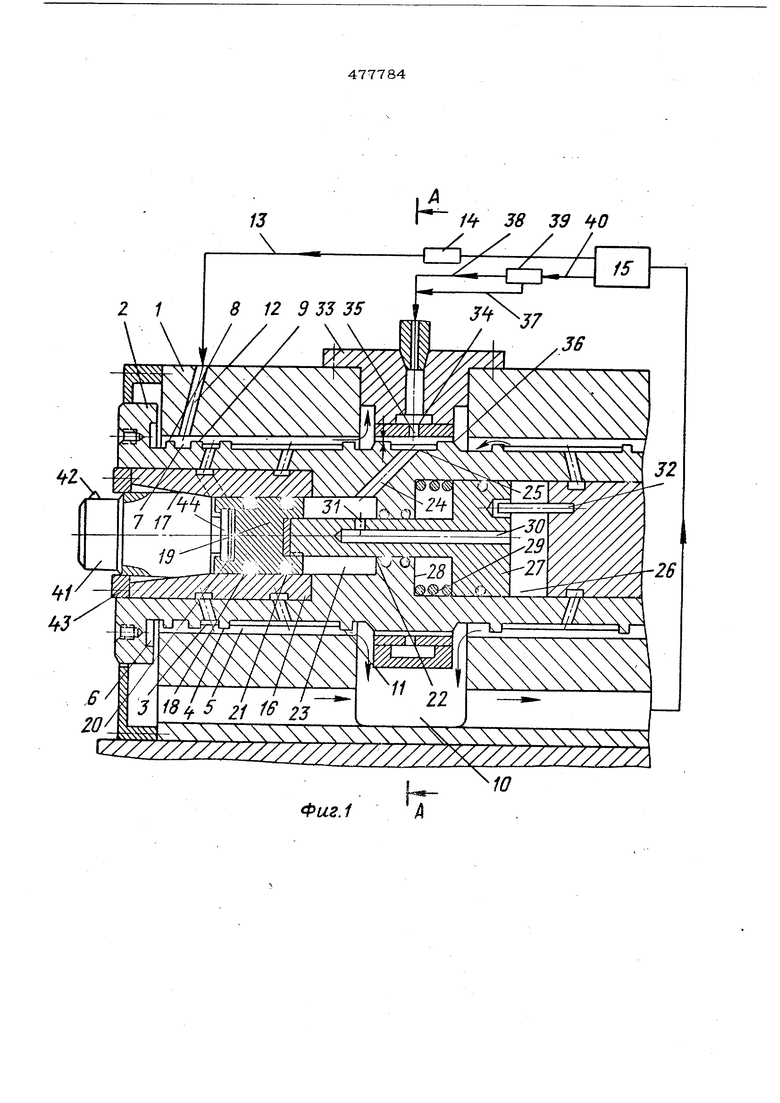

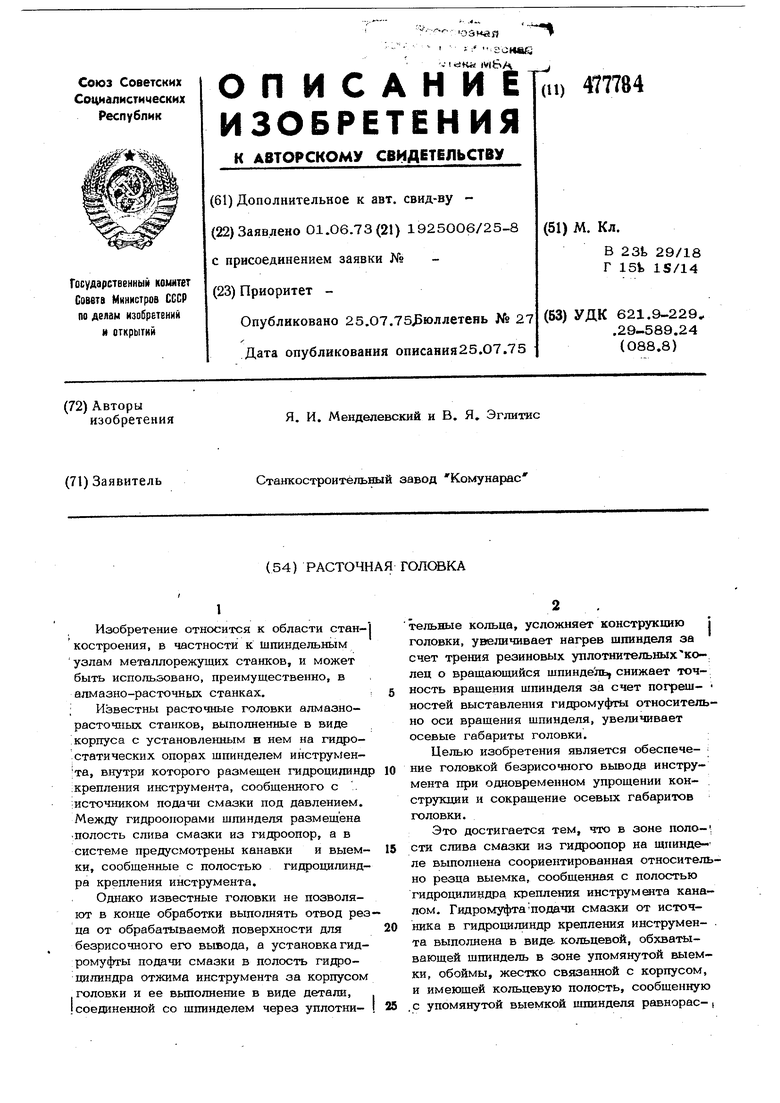

(54) РАСТОЧНАЯ ГОЛСвКА положенными каналами, центральный угол , между которыми меньше центрального угл BbieMKH. Кольцевая полость сообщена с иоггочником подачи смазки под давлением. Гидроцилиндр крепления выполнен в виде двух полостей, разделенных перемычкой, в каждой из которых установлен поршень, а полости гидроцилиндра сообщены через шток, соединяющий поршни. На фиг. 1 изображена расточная головка, осевой разрез; на фиг, 2 - разрез по А-А на фиг. 1. В корпусе головки 1 на гидростатических опорах установлен шпиндель 2 с выполненными на его цилиндрической поверхности приемными камерами 3, соединенны ми каналами 4 с несущими камерами 5 радиальных опор. На торце шпинделя 2 выполнены торцовые камеры 6. Камеры 6 и приемные камеры 3 отделены от приемной канавки 7 дроссельными щелями 8 и 9 соответственно, а несущие камеры 5 от полости слива 10 - дроссельными щелями 11. Приемная канавка 7 сообщена каналом 12 и магистралью 13 через золотник давления 14 с источником 15 подачи смазки под давлением. По оси шпинделя 2 выполнено конической втулкой 16 центрирующее отверстие 17 и отверстие 18 с установле

ным в нем плунжером 19, на торце которого имеется Т-образный замок 20. Плунжер снабжен уплотнениями 21. Между торцом 22 шпинделя 2 и плунжером 19 образована полость 23, сообщенная кана- лом 24 с выемкой 25, выполненной на шпинделе 2 в зоне полости слива Ю.

В полости 26 шпинделя 2 установлен поршень 27, соединенный с плунжером 19 Между торцом 28 шпинделя 2 и торцом

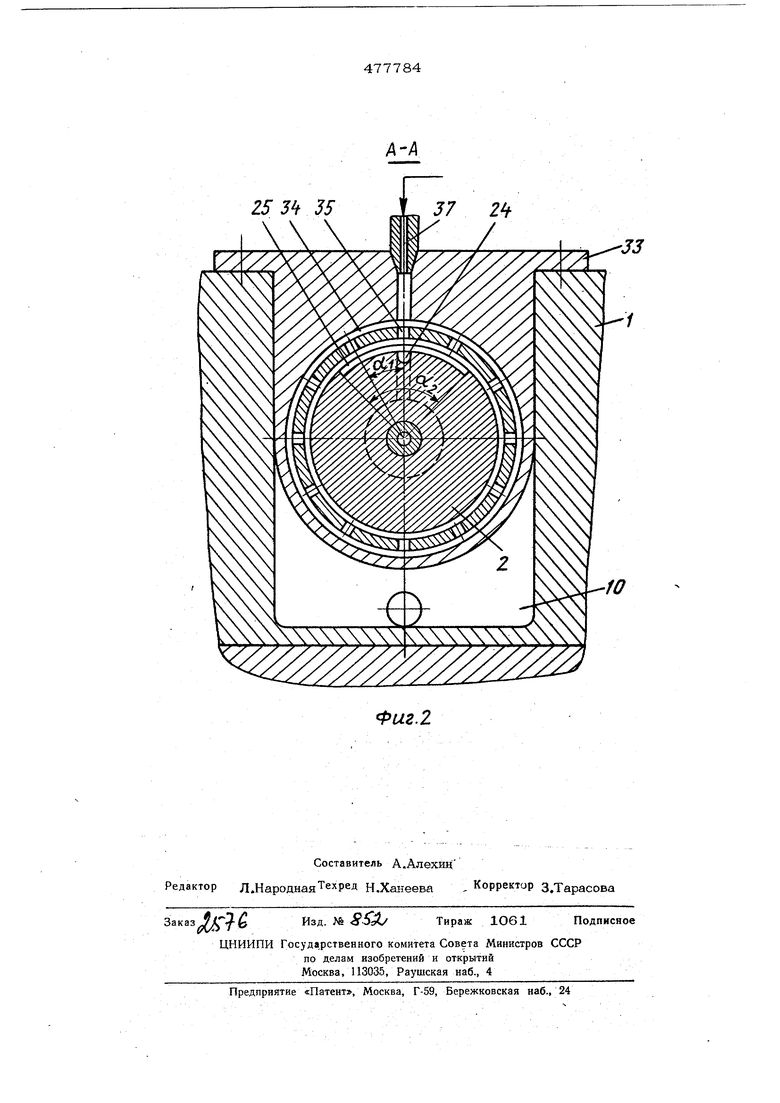

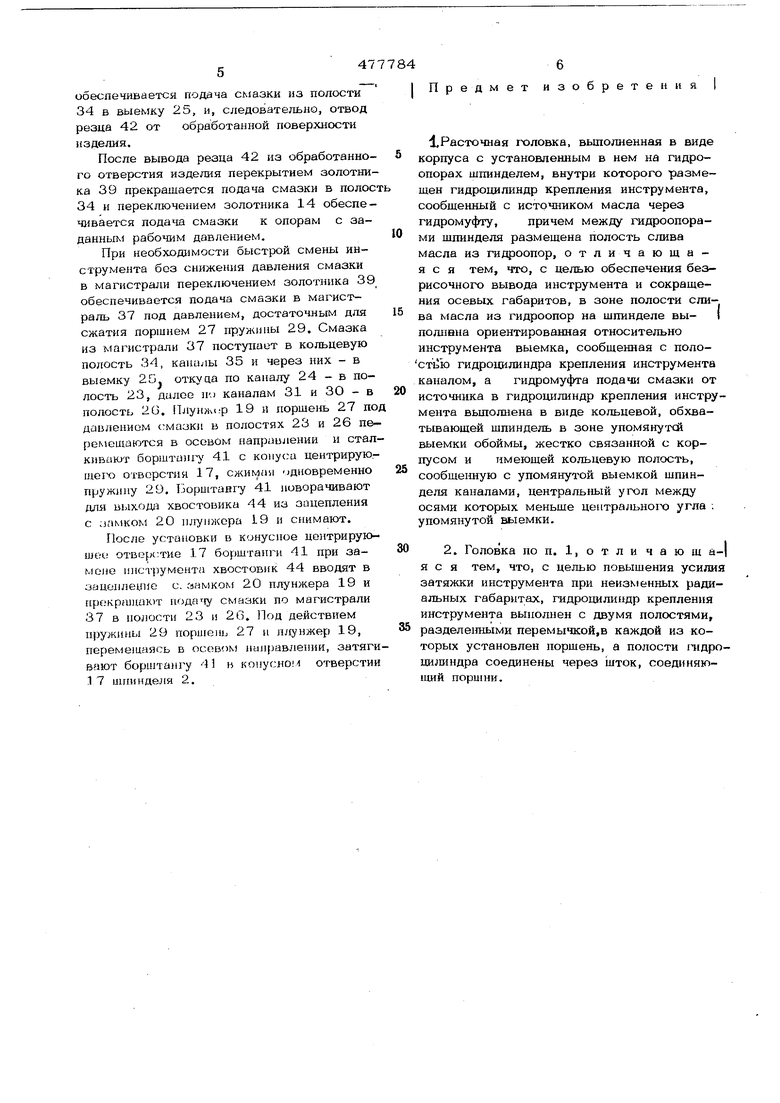

поршня 27 установлена иружина сжатия 29, В поршне 27 выпол ен канал 30 и отверстия 31. Итифт 32 входит в гнездо, вьшолненное на торце поршня 27. В поло- сти слива Ю установлена кольцевая обойма 33, жестко скрепленная с корпусом 1, Обойма 33 снабжена кольцевой замкнутой полостью 34, сообщенной с выемкой 25 каналами 35, равнорасположенными по окружности, с углом между осями (см.

фиг. 2) меньшим, чем центральный угол выемки 25,

Выемка 25 отделена от полости слива 1О кольцевыми дроссельными щелями 36 высотой h. , а полость 34 обоймы 33

сообщена магистралями 37 и 38 через золотник 39 и магистраль 40 с источником 15 подачи смазки. В центрирующем отверстии 17 щпинделя 2 установлена борштанга 41 с резцом 42, а на торце

лам 35 поступает в выемку 25 щпинделя 2 и по каналу 24 через полость 23, каналы 31 и 30 заполняет полость 26.

Золотник 39 регулируют так, чтобы количество подаваемой по магистрали 37 смаки было таковым, что при выполненном гидросопротивлении дроссельных щелей 36 давление смазки в выемке 25 было бы достаточным для смещения шпинделя 2 по отношению к корпусу 1 и недостаточным для сжатия пружины 29 поршнем 27.

Так как резец 42 соориентирован относительно выемки 25, а давление смазки в выемке 25 обусловливает си/гу отталкивания шпинделя 2 от поверхности расточки обоймы 33, вектор которой проходит радиально через геомеарический центр выемки 25, то резец 42 всегда движется вместе со шпинделем 2 к оси вращения шпинделя 2, в результате чего обеспечивается отвод резца 42 от обрабатываемой поверхности изделия вне зависимости от углового положения резца 42 в пространстве.

В связи с тем, что центральный угол Я

между осями отверстий 35 выполнен мень.шим центрального угла а выемки 25, в

выемку 25 всегда выходит хотя бы одно ot верстие 35, т. е. вне зависимости от углового положения выемки 25 в пространстве (шпинделя шпонки 43, входящие в пазы | борштанги 41. Борщтанга 41 снабжена хвостовиком 44. Стрелками показаны потоки смазки. По магистрали 13 и каналу 12 смазка подается под давлением от источника 15 подачи смазки в приемную канавку 7, откуда через дроссельную щель 9, приемные камеры3, каналы 4, несущие камеры 5 и дроссельную щель 11 сливается в полость слива 10, обеспечивая работу опор шпинделя 2. Борштанга 41 резца 42 через хвостовик 44, входящий в Т-образный замок 20 плунжера 19, затянута в центрирующем отвер - ,стии 17 шпинделя 2 пружиной растяжения 29. В конце растачивания отверстия в обрабатываемой детали после остановки вращения щпинделя 2 управлением золотника 14 давление смазки, подаваемой по магистрали 13 в гидроопоры щпинделя, уменьшается, до 1-2 кг/см. По магистрали 40 через золотник 39 и магистраль 37 в кольцевую полость 34 подается смазка под давлением {например, в 5-1О кг/см), достаточным для смещения шпинделя 2 в радиальном направлении, но недостаточным для сжатия поршнем 27 пружины 29. Смазка из кольцевой замкнутой полости 34 по канаобеспечивается подача смазки из полости 34 в выемку 25, и, следовательно, отвод резца 42 от обработанной поверхности изделия. После вывода резца 42 из обработанного отверстия изделия перекрытием золотни ка 39 прекращается подача смазки в полос 34 и переключением золотника 14 обеспечивается подача смазки к опорам с заданным рабочим давлением. При необходимости быстрой смены инструмента без снижения давления смазки в магистрали переключением золотника 39 обеспечивается подача смазки в магистраль 37 под давлением, достаточным для сжатия поршнем 27 пружины 29. Смазка из магистрали 37 поступает в кольцевую полость 34, каналы 35 и через них - в выемку 25. откуца по каналу 24 - в полость 23, далее HJ каналам 31 и 30 - в полость 20. Плунж1:р 19 и поршень 27 по давлением смазки в полостях 23 и 26 пе ремещаются в осевом напраилении и стал борштаигу 41 с конуса центрируюг meix) отверстия 17, сжимая одновременно пружину 29. IJopuiTaHiy 41 поворачивают для выхода хвостовика 44 из зацепления с иамком 20 плунжера 19 и снимают. После установки в конусное центрирукь шее; отверс:тие 17 борштанги 41 при замене инструмента хвостовик 44 вводят в зацонлеуие с. саамком 20 плунжера 19 и нрекраишют подачу смазки по магистрали 37 в нолостн 23 и 26. Под действием нружииы 29 поршень 27 н плунжер 19, перемешаясь в осевом нынравлении, затяги вают боршта)1гу 1 н конусном отверстии 17 шпинделя 2. едмет изобретения 1.Расточная головка, выполненная в виде корпуса с установленным в нем на гидроопорах шпинделем, внутри которого размещен гидроцилиндр крепления инструмента, сообщенный с источником масла через гидромуфту, причем между гидроопорами шпинделя размешена полость слива масла из гидроопор, отличающаяся тем, что, с целью обеспечения без- рисочного вывода инструмента и сокращения осевых габаритов, в зоне полости слива масла из гидроопор на шпинделе вы- I поливна ориентированная относительно инструмента выемка, сообщенная с полостйю гидроцилиндра крепления инструмента каналом, а гидромуфта подачи смазки от источника в гидроцилиндр крепления инструмента вьщолнена в виде кольцевой, обхватывающей шпиндель в зоне упомянутсй выемки обоймы, жестко связанной с корпусом и имеющей кольцевую полость, сообще1шую с упомянутой выемкой шпинделя каналами, центральный угол между осями которых меньше це11трально1Х) угла . упомянутой м 1емки. 2. Головка по п. 1, о т л и ч а ю щ ая с я тем, что, с целью повышения усилия затяжки инструмента при неизменных радиальных габаритах, гидрохщлиидр крепления инструмента выполнен с двумя полостями, разделенными перемычкой,в каждой из которых установлен поршень, а полости шдроцига1ндра соединены через шток, соединяюпшй поршни. 2

Фиг.1

10

/ / 38 39 0 . /r

25 3 35

37 2

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для растачивания длинных отверстий | 1974 |

|

SU492356A1 |

| Устройство для растачивания длинныхотверстий | 1974 |

|

SU508343A1 |

| ГИДРОМОЛОТ | 1992 |

|

RU2010905C1 |

| Устройство Л.В.Карсавина для измерения крутящего момента | 1989 |

|

SU1693405A1 |

| Устройство для создания распора гидростоек секций крепи | 1975 |

|

SU626225A1 |

| Металлорежущий станок | 1974 |

|

SU569395A2 |

| Гидропневматическое ударное устройство | 1982 |

|

SU1078051A2 |

| Алмазно-расточной станок | 1976 |

|

SU654357A2 |

| Задняя бабка металлорежущего станка | 1979 |

|

SU902980A1 |

| Гидравлическая бурильная машина ударного действия | 1982 |

|

SU1046495A1 |

Авторы

Даты

1975-07-25—Публикация

1973-06-01—Подача