Известные станки для расточки при ремонте коренных подшипникои двигателей, например, .автотракторных, снабженные плитой для установки и закрепления блока, несуще го подшипники для расточной борштанги, подаваемой шпинделем ц осевом направлении через винтовую нарезку втулки шариковой опоры борштанги, не обеспечивают качественного выполнения чистовой расточки подшипников вследствие подверженности борштанги действию поперечных нагрузок, возникаюш,их ари отсутствии точной соосности между осями шпинделя и борштанги.

В описываемом станке для расточки коренных подшипников к корпусных (базисных) деталей, например, корпусов коробки скоростей и заднего моста, возможность чистовой их расточки обеспечена разгрузкой борштанги от поперечных нагрузок при наличии более точной соосности между осями шпинделя и борштанги.

Станок имеет ту особенность, что передача вращения борштанге осуществлена посредством ишрнирпого патрона, соединяюи;его конец борштанги с концом пропущенной черен канал шпинделя пннолн продольной подачи борштанг.

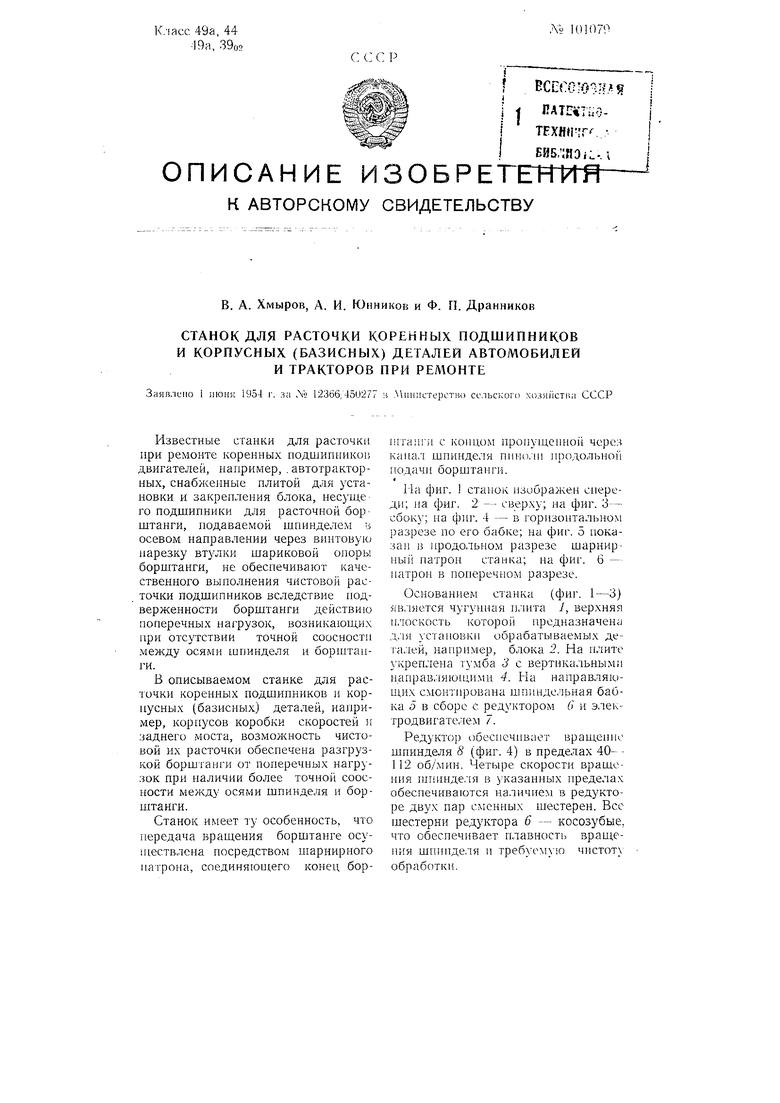

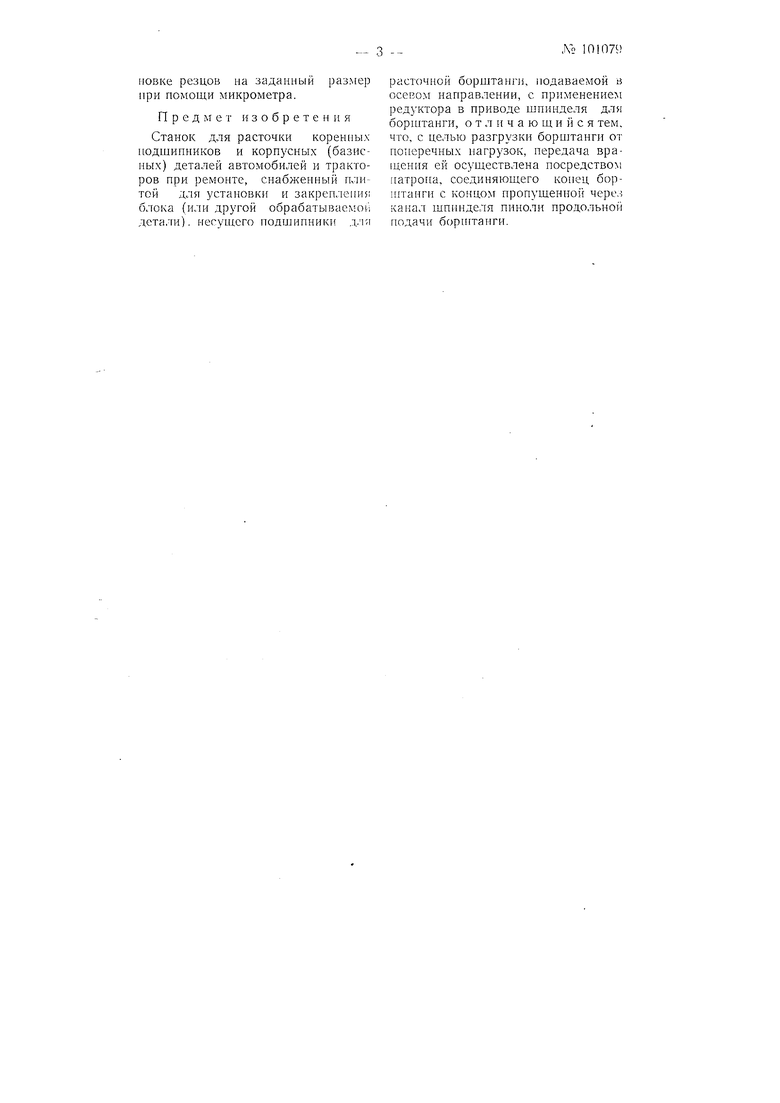

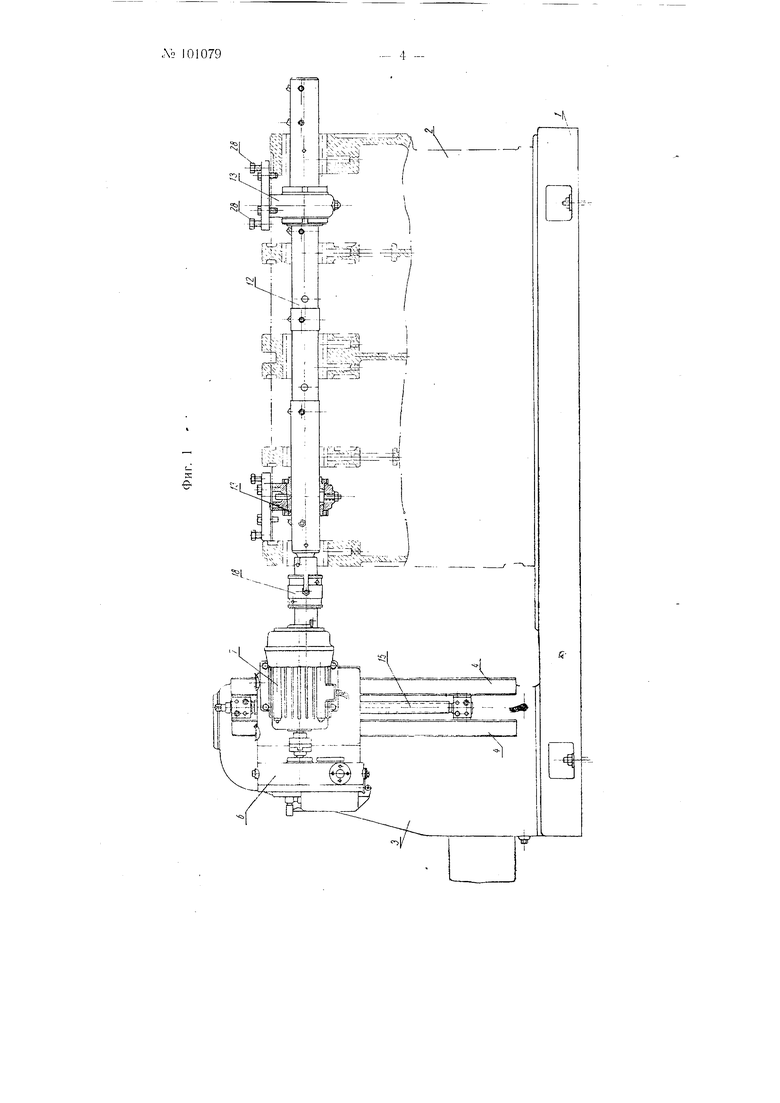

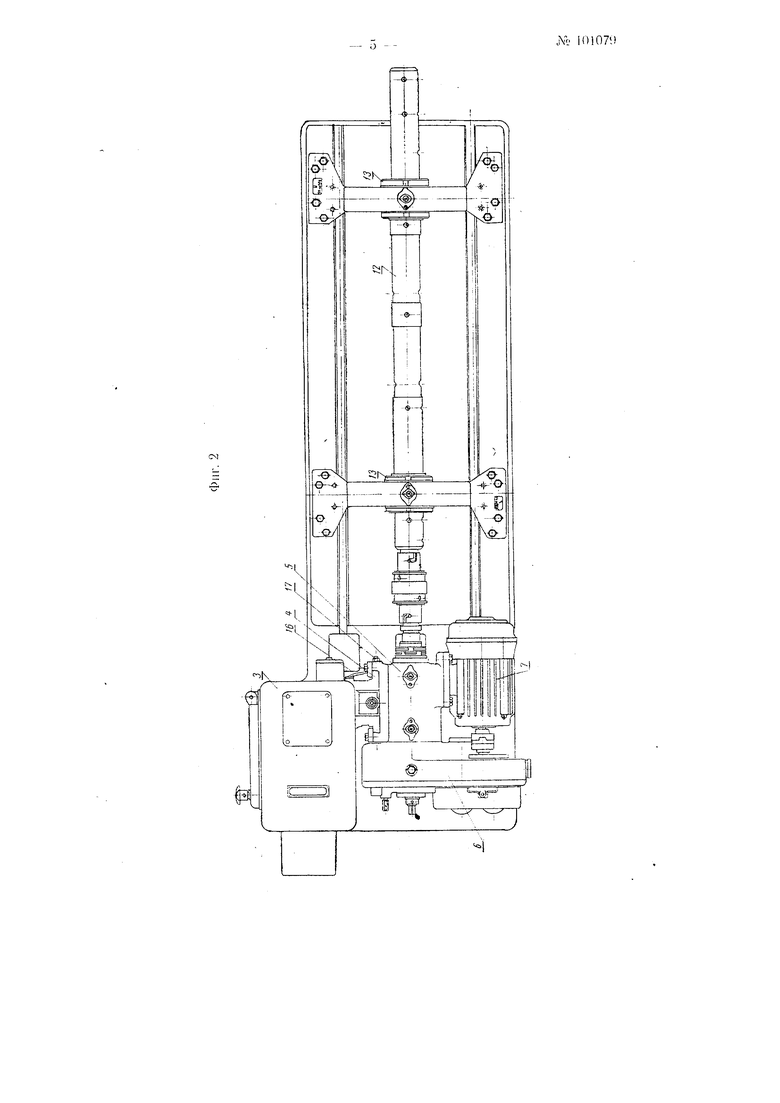

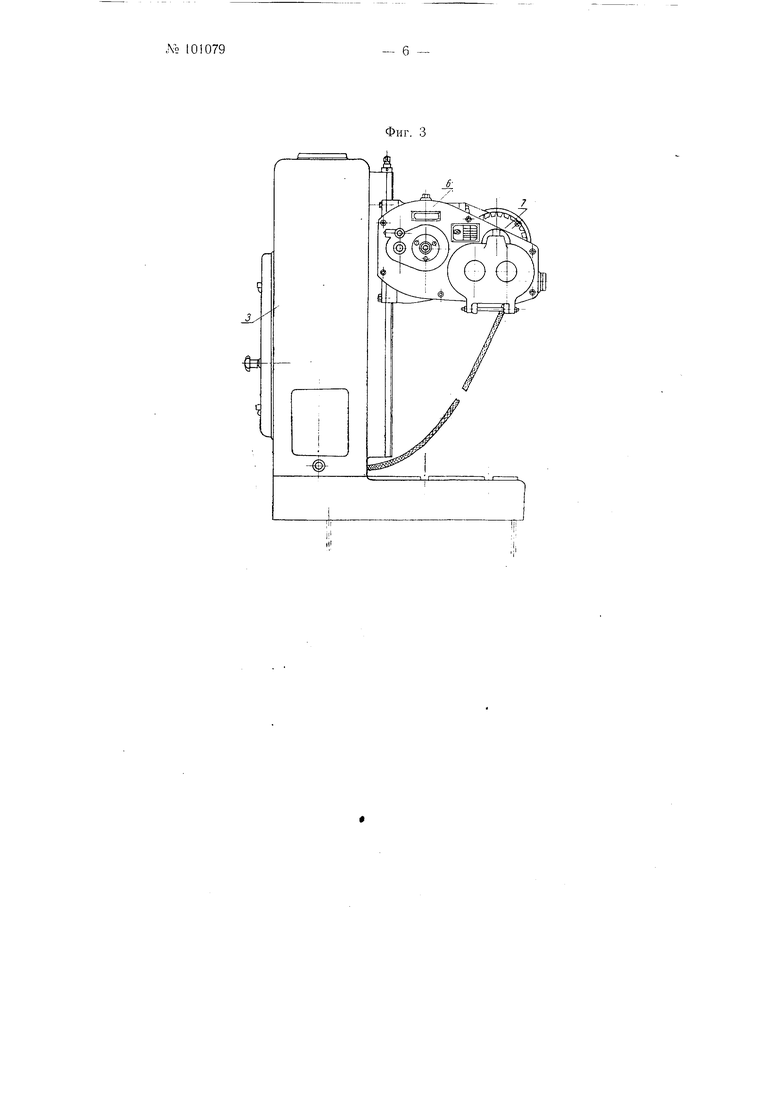

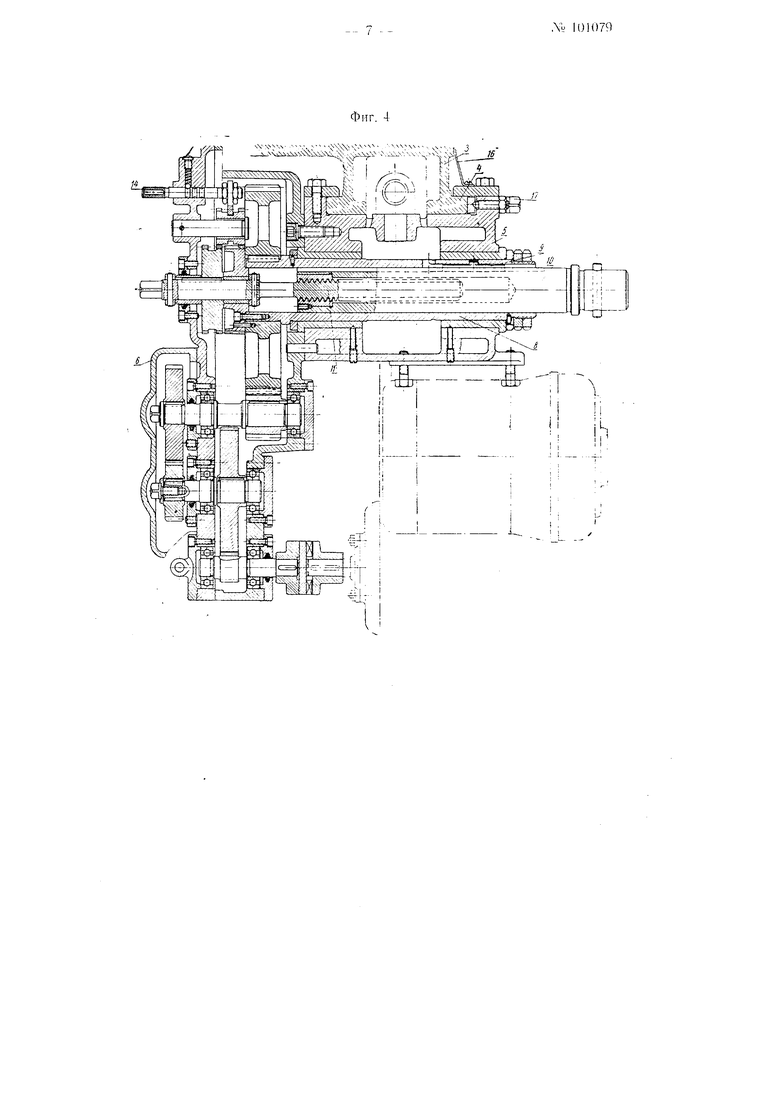

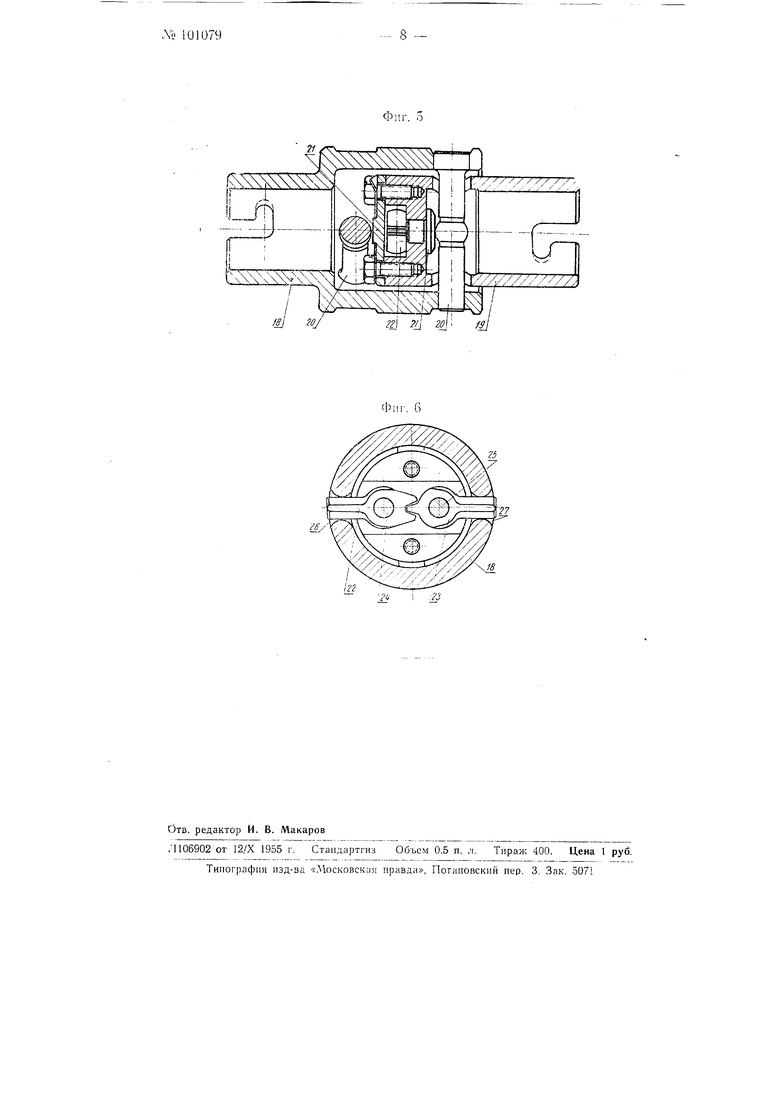

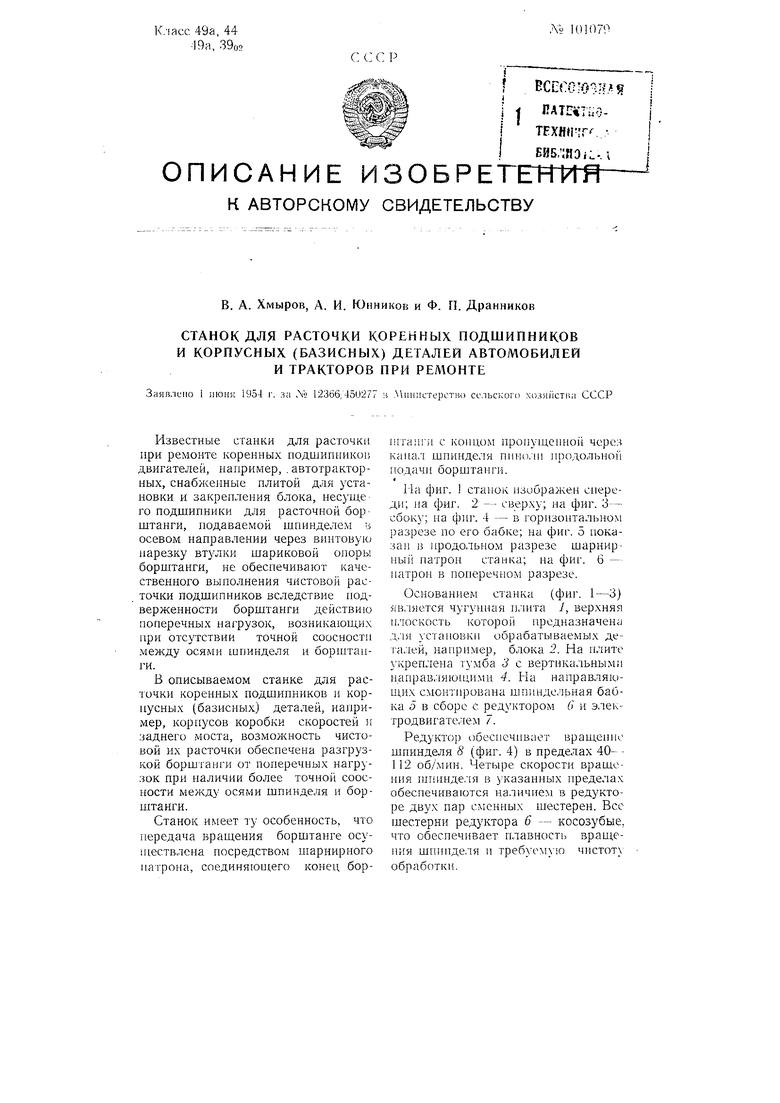

Ма фиг. 1 станок изображен спереди; па фиг. 2 -- сверху; па фиг. 3-- сбок}; на фиг. 4 - в горизонтальном разрезе по его бабке; на фиг. 5 показан J3 продольном разрезе шарнирньп патроп станка; па фиг. 6 - натрон в поперечном разрезе.

Основанием станка (фиг. 1-3) является чугунная п,П1та J, верхняя плоскость которой предназначена для установки обрабатываемых дегалей, например, блока 2. На плите укреплена тумба 3 с вертик.альны.ми направляю цими 4. На направляющих смонтирована шпиндельная бабка 5 в сборе с ред ктором 6 и электродвигателем 7.

Редуктор обеспечивает вращепно шпинделя 8 (фиг. 4) в пределах 40- 112 об/мин. Четыре скорости врашеиия П1гп1нде.1я в у казанных преде.чах обеспечиваются наличием в редукторе двух пар сменных шестерен. Все шестерни редуктора 6 - косозубые, что обеспечивает плавность враще1Н1Я шпинделя и требуемую чистоту обработки.

Через канал шпинделя на шнонке 9 прспзщена пиноль 10, которая может иметь осевое перемещение относительно шпинделя. Пиноль перемещается в осевом направлении от винта // я предназначена для продольной подачи борщтангн 12 (фиг. 1 и 2), расположенной в подшипниках 13, закрепленньгх на блоке 2 или другой детали.

Устройство механизма для поворачивания винта // подачи пиноли 10 ясно из рассмотреиия фиг. 4. Подача может быть направлена как в одн)-, так и в другую сторону в соответствии с положением переключателя 14 подачи. В среднем положеиии переключателя 14 механическая подача пиноли выключена. В это.м с.1учае подвод или отвод борштанги может осуществляться путем поворачива ния винта 11 вручную при помощи рукоятки.

Величина механической гюдачи 1И1НОЛИ 10 и бори1танги 12 постоянна и равна 0,08 мм за один оборот Hi 0 ИНД ел я.

Шпиндельная бабка 5 с Г1омощью винта 15 может перемещ.аться вдоль направляющих 4 тумбы, благодаря чему расстояние от крепежной по верхиости плиты до оси шпинделя может изменяться в пределах 200- 700 мм, что существенно при обработке блоков различных двигателей н других деталей.

Положение оси ишинделя относительно плоскости плиты 1 определяется при помощи масштабной лилейки, укрепленной на ту.мбе, и Н1трихового указателя 16, укрепленного на салазках щпиндельной бабки. В необходимом положегпш шпиндельная бабка фиксируется на направляющих тумбы при помощи заЖИМИЫХ БИНТОВ 17.

Обрабатываемая деталь, например, блок 2 в сборе со вкладышами коренных подшипников, устанавливается на плите и при необходимости укрепляется к ней при помощи болтов и прижимных планок. Для этой цели в плите имеются Т-образные пазы.

Шпиндельная бабка 5 устанавливается по высоте в соответствии с расстояпием от опорной поверхности блОКа при расточке до оси коленчатого вала. На блок устанавливается борштанга 12, которая после предварительной центровки относительно оси шпинделя в горизонтальной плоскости соединяется с пйнолью.

Для ко.мненсации возможных неточностей в совпадении осей борштанги и шнинделя 8 борштанга соединяется с пиполью посредством шарнирного патрона (фиг. 5 и 6). Патрои состоит из двух основных звеньев: корпуса 18 (ведущее звено) и втулки 19 (ведомое звено). Корпус 18 снабжен запрессованными в него пальцами 20, взаимодействующими для осевой подачи борштаиги с упорами 21 втулки 19. Вращательное движение корпуса 18 сообщается втулке 19 через балансирное устройство, состояидее из двух сцепленных между собой повод,ков 22 и 23, щарнирно установленных на осях 24 и 25, запрессованных в торец втулки 19. Хвостовики поводков входят в пазы 26 и 27, профрезерованные в корпусе 18.

Благодаря применению шарнирного патрона для передачи вращательного движения от корпуса 18 к втулке 19 последняя, а, следовательпо, и соединенная с ней борштанга 12, разгружена от передачи ей поперечных нагрузок, возникающих при отс утствии точной соосности между осями шпинделя и бо-рштанги, что имеет существеиное значение при выполнении чистовых расточных операций.

Установка борштанги относительно оси обрабатываемого отверстия производится при помощи двух вкладыщей, внутренний диаметр которых равен диаметру борштанги, а наружный - диаметру отверстия. Регулировка положения оси борштанги по высоте производится при помощи упорных винтов 28. После установки борштанги установочные вкладыши снимаются и блок собирается с вкладышами, предназначенными для расточки.

По длине борщтанги расположены резцы с напайкой пластинки твердого сплава. Соответственное расположение резцов при расточке блоков обеспечивает одновременную обрезку вкладышей всех коренных подшипников при предварительной устаиовке резцов на заданный размер при помощи микрометра.

Предмет изобретения

Стаиок для расточки коренных подшипников и корпусных (базисных) деталей автомобилей и тракторов при ремонте, снабженный пли той для установки и закрепления блока {нлн другой обрабатываемой дета.ги). несущего нодшнпннки л,.11

расточной оорщтанги, подаваемой в осегюм направлении, с применением редуктора в приводе щпинделя для борн1танги, о т л и ч а ю щ и и с я тем. что, с целью разгрузки борштанги от поперечных нагрузок, передача вращения ей осуществлена посредством штропа, соединяющего конец бор1птангп с концом пропущенпо чере. aliaл шпннделя пиноли продольной подачи борнгтанги.

11

/SJ OJ

22 20y /ffj

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовая головка | 1990 |

|

SU1756030A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Способ обработки длинномерных цилиндрических отверстий | 2015 |

|

RU2616724C2 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| МАЛОГАБАРИТНЫЙ СТАНОК ДЛЯ ВОССТАНОВЛЕНИЯ ПОСТЕЛЕЙ КОРЕННЫХ ПОДШИПНИКОВ БЛОКА ЦИЛИНДРОВ | 1998 |

|

RU2157747C2 |

| Шпиндельный узел расточного станка | 1984 |

|

SU1234062A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Мобильный расточной станок | 2020 |

|

RU2753848C1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

Авторы

Даты

1955-01-01—Публикация

1954-06-01—Подача