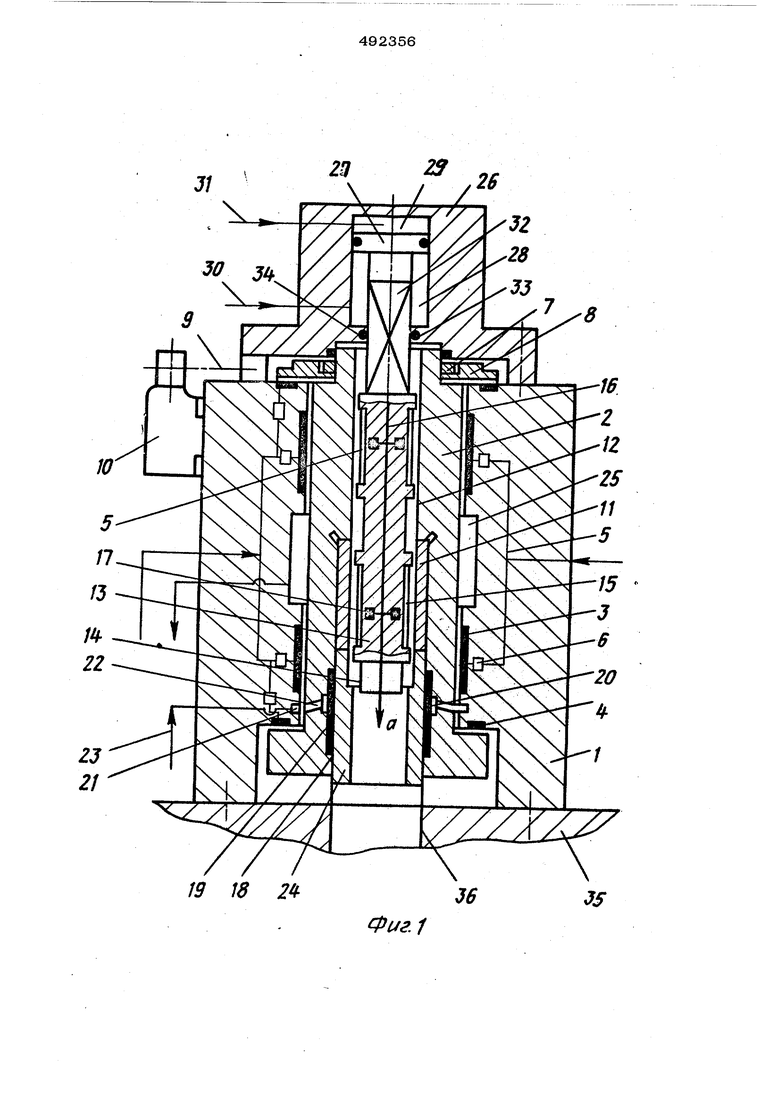

ненных через магистрали 16 и дроссели 1/7 с гидростанцией подачи смазки и образующих с отверстием 12 шпинделя 2 и направл5пощей втулки 11 гидростатические опоры. Диаметры отверстия направля ющей втулки 11 и отверстия 12 шпинде ля 2 выполнены фактически равными. - Перед направляющей втулкой 11 в щпи деле 2 вьшолнено устройство базирования обрабатываемой детали, представляющее собой базирующее отверстие 18, в зоне которого установлено зажимное-устройство например в виде мембраны 19, окруженной кольцевой канавкой 2 О. В корпусе 1 I вьшолнена кольцевая канавка 21, соеди-:ненная каналами 22с канавкой-2О и магист ралью 23 с гидростанцией подачи смазки по давлением. В базирующее отверстие 18 уста навливают обрабатываемую деталь 24. В корпусе 1 вьшолнена полость 25 слива. На заднем торце корпуса 1 соосно со шпинделем 2 расположен гидроцилиндр 26 Конец борштанги 13 вьшолнен в виде поршня 277 разделяющего цилиндр 26 на две полости 28 и 29, связанные с гидростанцией магистралями ЗО и 31. На щтоке поршня 27 выполнена шлицевая часть 32 входящая в соответствующее по форме отверстие 33 в цилиндре 26, Полость 28 ,гидроцилиндра 26 отделена уплотнением 3 Корпус 1 шпиндельного узла установлен на основании 35, имеющем загрузочное окно 36. Направление рабочей подачи бор- щтанги 13 обозначено стрелкой.а. В другом варианте устройства (фиг. 2 корпус гидроцилиндра 26 отсоединен от корпуса 1 и соединен передачей 37 с дви гателем 38. Обрабатьшаемую деталь 24 устанавливают в базирующее отверстие 18 шпинделя 2 и закрепляют, например, сжатием зажимной мембраны 19 путем подачи из гидростанции смазки под давлением в канавку 20 по каналам 22 из канавки 21 и магистрали 23 подвода. По магистралям 5 через дроссели 6 смазку подают в Гидростатические опоры 3 и 4 шпинделя 2. От двигателя 1О через передачу 9 и шкив 8 шпиндель 2 приводится во вращение. По магистралям 16 через дроссели 17 смазку также подают в гидростатические опоры борштанги 13, центрируя ее в отверстии l2 , шпинделя 2 и в отверстии втулки 11. Пода |чей смазки по магистрали 31 в полость .29 гидроцилиндра 26 г через поршень 27 борштанга 13 получает осевое перемеще- :Ние в направлении стрелки-а т. е. рабочую подачу. Перемещаясь , резец 14 растачимет отверстие в детали 2 , борщтанга 13 в начале рабочей подачи опирается через гидроопоры 15 на внутреннее отверстие 12 шпинделя 2 и отверстие направляющей втулки 11, а затем - и на участок обрабртанного отверстия детали 24, Борщтанга при этом |Шлицевую часть 32 связана с корпусом гидроцилиндра 26, закрепленного на корпусе 1. Возможен другой вариант, вьшойнения ус1;ройства (фиг. 2), когда вращается борштанга 13 при вращающемся шпинделе 2.Прй этом, борштанга 13 через корпус гидроцилиндра 26, щлицевую часть 32 и передачу 37 связана с приводом ее вращения относительно шпинделя 2, что позволяет увеличить скорость резанш безувеличения относительной скорости между поверхностями шпинделя и корпуса в случае вращения (. борштанги 13 ;. в направлении, противоположном направлению вращения шпинделя 2, Кроме того, при обработке детали, которую нецелесообразно вращать, например из соображений увеличения дисбаланса при несимметричной форме детали, шпиндель устройства может быть связан с корпусом узла через устройство предохранения его от вращения относительно корпуса, а борштанга при этом вьшойнена вращармо й, В связи с тем, что в предлагаемом, устройстве направляющая втулка и борштанга резца установлены внутри шпинделя, на котором забазирована и закреплена обрабатьшаемая деталь, изменение температуры узла из-за нагрева деталей устройства в процессе работы не изменяет взаимного расположения обрабатьшаемой детали, направляющей втулки и борштанги, в результате, чего точность взаимного расположения базовой и обрабатываемой поверхности детали будет значительно выше, чем при обработке известными устг ройствами. При установке борштанги внутри шпинделя шпиндельного узла устройства и перемещении ее вдоль шпинделя.гидроопорами во внутреннем отверстии шпинделя раостояние между опорами борштанги и ик жесткость не изменяются. Это повышает точность обработки деталей и значительно сокращает осевые габариты устройства, упрощает их конструкцию. Установка направляющей втулки в шпинделе шпиндельного узла устройства обеспечивает непосредственный контакт обрабатьшаемой детали с торцами направляюшей втулки. При этом отсутствие зазора

между торцами налравл$1юшей втулки и о6 рабатьшаемой детали исключает падение давления в камерах- гидроопор при их проходе над стыком направляющей втулки с обрабатьшаемой деталью и их жесткость не изменяется. Это повьшает точность обработки и надежность работы устройства по сравнению с известными устройствами. Таким образом, иредложенноб устройство для расточки длинных отверстий повышает точность и производительность обработки, имеет значительно меньшие габариты, конструктивно более просто и в . работе более надежно, чем известные уст ройства,

Формула изобр е т е Ни gУстройство дня растачивания длинных отверстий, -содержащее щпиндельный узел.

; шпиндель которого снабжен устройством базирований и за1феш1ешш обрабатываемой детали, нахфавляюшую втулку и перемещающуюся в осевом направлении борштангу с выполненными на ее . направляГ- ющей части камеры, поочередно образующими с тверстием направляющей втулки и участком обработанного отверстия гидро-(аэро) опору, отличающееся тем, что, с целью повьпиения точности обработки, упрощения конструкJlии и уменьшения габаритов устройства, направляющая втулка и борштанга ; установлены внутри шпинделя, hpичeм направляющая втулка жестко связана со шпинде- лем, а J борштанга i вьшолнена в виде поршня гидроцилиндра. 19 18

Фиг.1 2 Z7 26

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для растачивания длинныхотверстий | 1974 |

|

SU508343A1 |

| Металлорежущий станок | 1974 |

|

SU569395A2 |

| Расточная головка | 1973 |

|

SU477784A1 |

| Металлорежущий станок | 1972 |

|

SU555993A1 |

| Металлорежущий станок | 1975 |

|

SU573928A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Металлорежущий станок | 1983 |

|

SU1093423A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Шпиндельный узел | 1977 |

|

SU721250A1 |

| Металлорежущий станок | 1977 |

|

SU691248A1 |

Авторы

Даты

1975-11-25—Публикация

1974-06-17—Подача