родов к суммарному содержанию смол и асфальтенов не менее 1:1, желательно от 1,5 : 1 до 5 : 1. Балансовая реакционная смесь разделяется и: газы, дистиллятную фракцию, содержащун насыщенные и ароматические углеводороды, и остаточную асфальтенсодержащую фрактдаю. Последняя и часть дистиллятной фракции повторно гидроочищаются, причем дистиллятная фракция берется в количестве, обеспечивающем поддержание в зоне

реакции соотношения содержания ароматических углеводородов к суммарному содержанию смол и асфальтенов не менее 1:1, желательно от 1,5 : 1 до 5:1.

Содержание ароматических углеводородов в очшцаемом продукте возрастает по мере его про-; хождения через зону гидроочисткн. Продукт вьшодят из зоны реакции в то время, кЪгда содержание ароматических в очищаемом продукте больше не возрастает.

Установлено, что по мере прохо кдения сырья через зону гидроочистки с периферийной части сложных acфaльтeнoвьix молекул отделяются ароматические оскоЛки. Эти ароматические соединения служат растворителем асфальтовых ьеществ и облегчают их десульфирование без излишнего превращения в другие вещества. При проведении процесса десульфирования таким образом, чтобы асфальтенсодержащее сырье десульфировалось в присутствии непрерьтно увеличивающегося весового количества ароматических, или, по крайней мере, при таких условиях, когда количество ароматических не уменьшается, удается избежать излишнего гидрокрекинга асфальтенсодержащего сырья и оптимизировать процесс десульфирования.

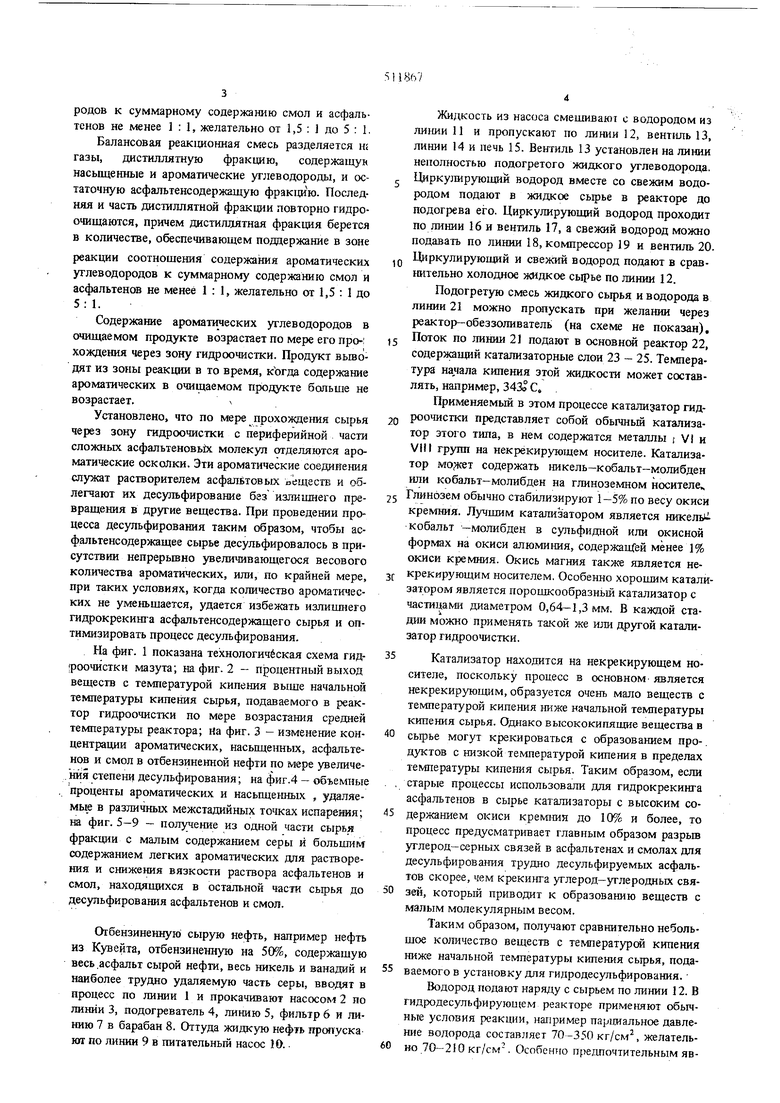

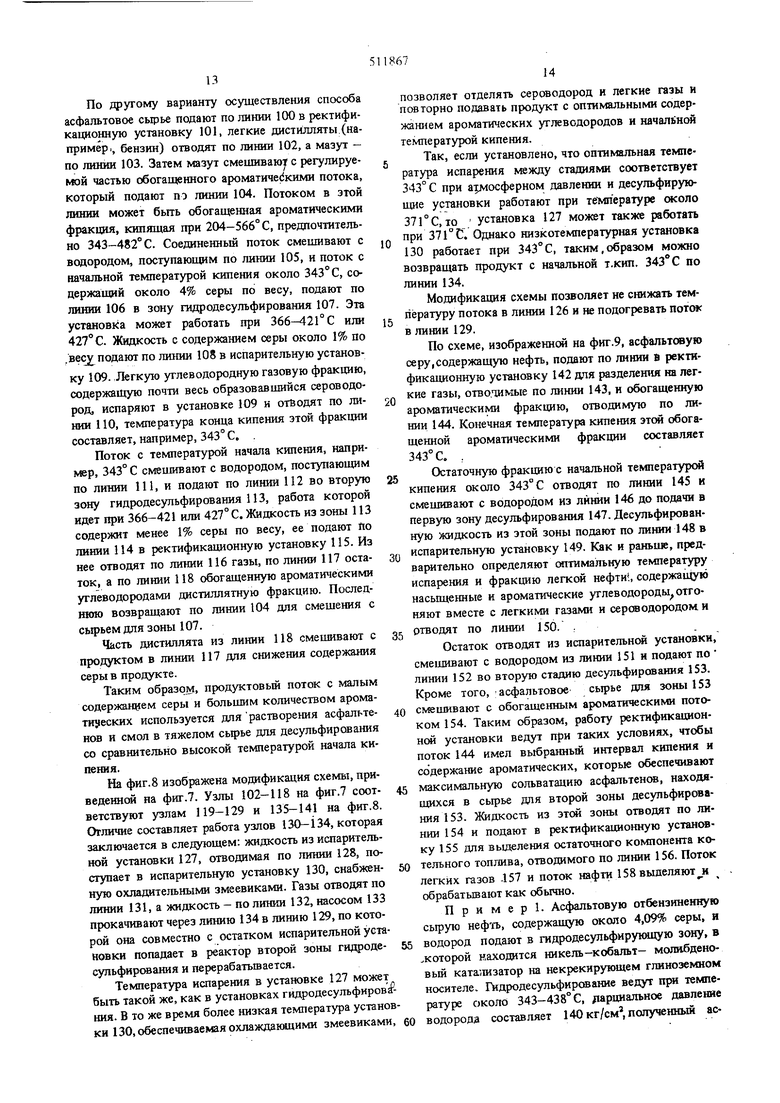

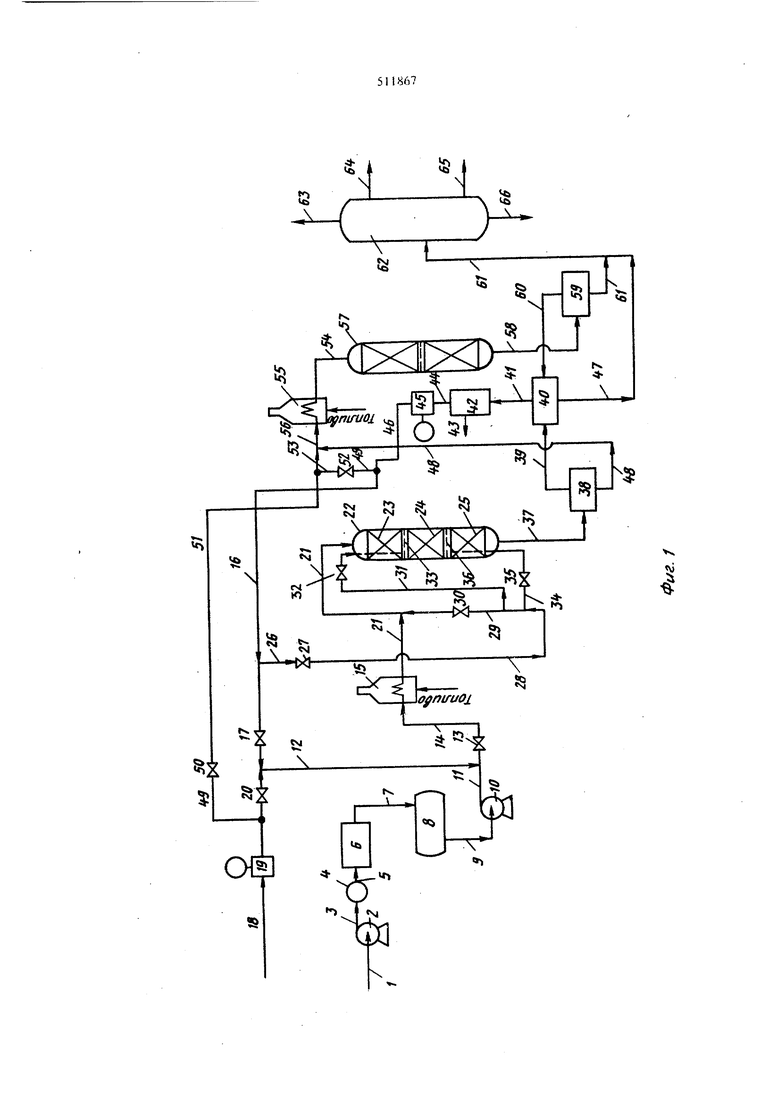

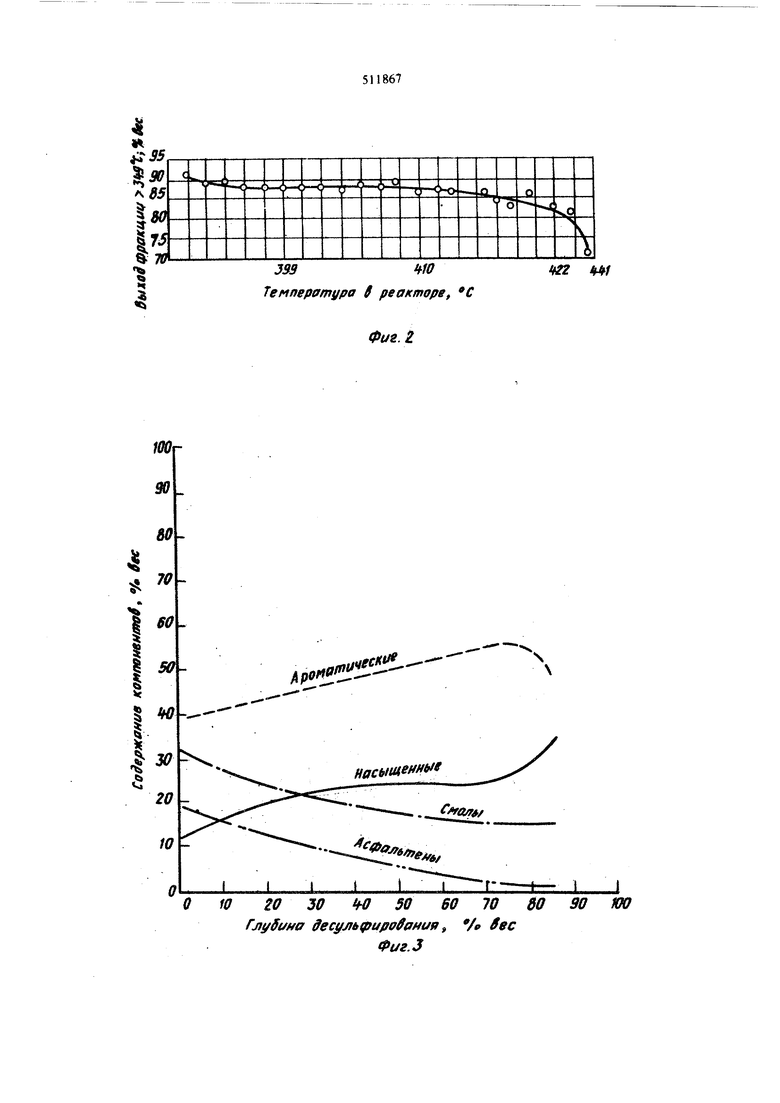

На фиг. 1 показана технологическая схема гидроочистки мазута; на фиг. 2 - процентный выход веществ с температурой кипения выше начальной температуры кипения сырья, подаваемого в реактор гидроочистки по мере возрастания средней температуры реактора; На фиг. 3 - изменение концентрации ароматических, насыщенных, асфальтенов и смол в отбензиненной нефти по мере увеличе. шя степени десульфирования; на фиг.4 - объемные , проценты ароматических и насьпце1шых , удаляемые в различных межстадийных точках испарения; на фиг. 5-9 - получение из одной части сырья фракции с малым содержанием серы и большим содержанием легких ароматических для растворения и снижения вязкости раствора асфальтенов и смол, находящихся в остальной части сырья до десульфирования асфальтенов и смол.

Отбензиненную сырую нефть, например нефть из Кувейта, отбензиненную на 50%, содержащую весь .асфальт сырой нефти, весь никель и ванадий и наиболее трудно удаляемую часть серы, ввсудят в процесс по линии 1 и прокачивают насосом 2 по линии 3, подогреватель 4, линию 5, фильтр 6 и линию 7 в барабан 8. Оттуда жидкую нефть пропускают по линии 9 в питательный насос 10.

1й1дкость из насоса смешивают с водородом из линии 11 и пропускают по линии 12, вентиль 13, линии 14 и печь 15. Вентиль 13 установлен на линии неполностью подогретого жидкого углеводорода. Цирку)шрующий водород вместе со свежим водородом подают в жидкое сырье в реакторе до подогрева его. Циркулирующий водород проходит по линии 16 н вентиль 17, а свежий водород можно подавать по линии 18, компрессор 19 и вентиль 20. Циркулируюи|ий и свежий водород подают в сравнительно холодное жидкое сырье по линии 12.

Подогретую смесь жидкого сырья и водорода в линии 21 можно пропускать при желании через реактор-обеззоливатель (на схеме не показан),

Поток по линии 21 подают в основной реактор 22, содерзкащий катализаторные слои 23 - 25. Температура начала кипения зтой жидкости может составлять, например, 343 С, .

Применяемьш в этом процессе катализатор гид0 роочистки представляет собой обычный катализатор этого типа, в нем содержатся металлы t Vt и Vltl групп на некрекирующем носителе. Катализатор содержать никель-кобальт-молибден или кобальт-молибден на глиноземном носителе

5 Глинозем обычно стабилизируют 1-5% по весу окиси кремния. Лучшим катализатором является никелЫ кобальт -молибден в сульфидной или окисной формах на окиси алюминия, содержаиГей менее 1% окиси кремния. Окись магния также является нес крекирующим носителем. Особенно хорошим катализатором является порошкообразный катализатор с частицами диаметром 0,64-1,3мм. В каждой стаД1Ш мо:«но применять такой же или другой катализатор гидроочистки.

5Катализатор находится на некрекирующем носителе, поскольку процесс в основном- является некрекирующим, образуется очень мало веществ с температурой кипения ниже начальной температуры кипения сырья. Однако высококипящие вещества в

О сырье могут крекироваться с образованием про-. дуктов с низкой температурой кипения в пределах температуры кипения сырья. Таким образом, если

, старые процессы использовали для гидрокрекинга асфальтенов в сырье катализаторы с высоким содержанием окиси кремния до 10% и более, то процесс предусматривает главным образом разрьш углерод-серных связей в асфальтенах и смолах для десульфирования трудно десульфируемых асфальтов скорее, чем крекинга углерод-углеродных связей, который приводит к образованию веществ с малым молекулярным весом.

Таким образом, получают сравнительно небольшое количество веществ с температурой кипения ниже начальной температ)фы кипения сьфья, пода55 ваемого в установку для гидродесульфирования.

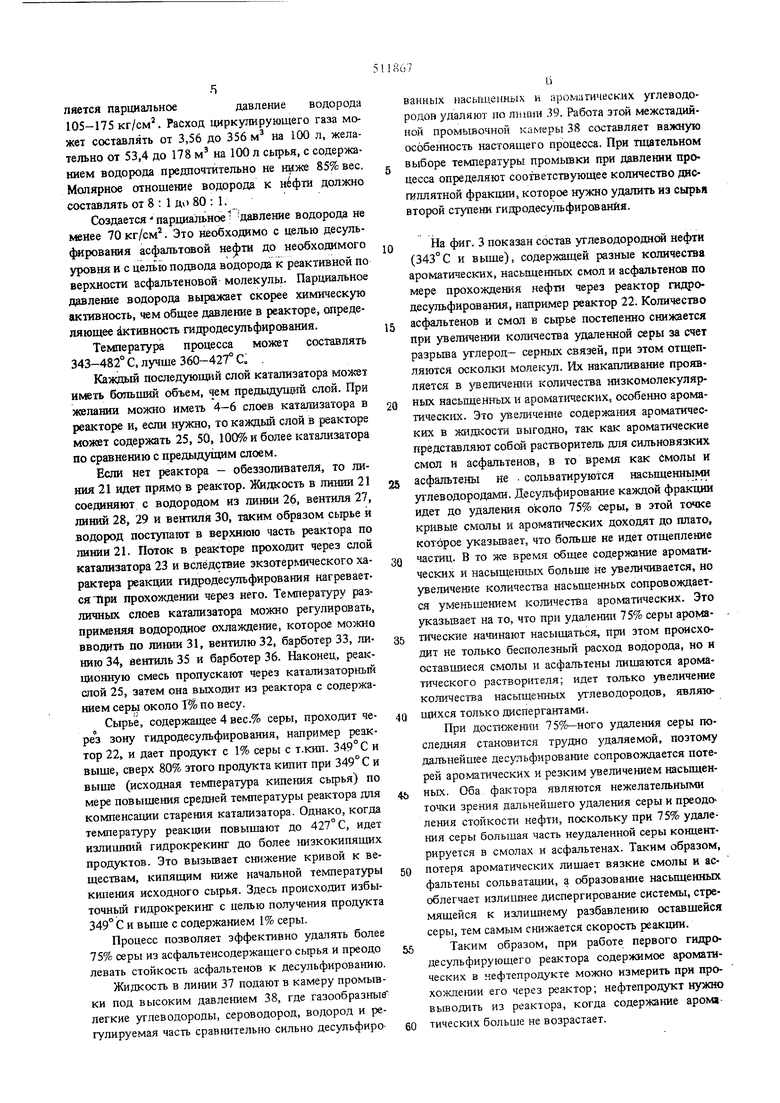

Водород подают наряду с сырьем по линии 12. В гидродесульфирующем реакторе применяют обычные условия реакции, например пар1шальное давление водорода составляет 70-350 кг/см, желательно но 70-210 КГ/СМ. Особенно предпочтительным явпяется парциальноедавление водорода 105-175 кг/см. Расход циркулирующего газа может составлять от 3,56 до 356 м на 100 л, желательно от 53,4 до 178 м на 100 л сьфья, с содержанием водорода предпочтительно не ниже 85% вес. Молярное отношение водорода к должно составлять от 8 : 1 до 80 : 1. Создается парциальное давление водорода не менее 70 кг/см. Это необходимо с целью десульфирования асфальтовой нефти до необходимого уровня и с целью подвода водорода к реактивной по верхности асфальтеновой молекулы. Парциальное давление водорода выражает скорее химическую активность, чем общее давление в реакторе, определяющее Активность гидродесулъфирсжания. Температура процесса может составлять 343-482° С, лучше 360-427° С, . Каждый последующий слой катализатора может иметь больший объем, чем предыдущий слой. При желании можно иметь 4-6 слоев катализатора в реакторе и, если нужно, то каждый слой в реактора может содержать 25, 50, 100% и более катализатора по сравнению с предыдутцим слоем. Если нет реактора - обеззоливателя, то линия 21 идет прямо в реактор. Йй1дкость в тшии 21 соединяют с водородом из линии 26, вентиля 27, линий 28, 29 и вентиля 30, таким образом сырье и водород поступают в верхнюю часть реактора по линии 21. Поток в реакторе проходит через слой катализатора 23 и вследствие экзотермического характера реакции гидродесульфирования нагревается Прл прохождении через него. Температуру различных слоев катализатора можно регулировать, применяя водородное охлаждение, которое можно вводить по линии 31, вентилю 32, барботер 33, линию 34, вентиль 35 и барботер 36. Наконец, реакционную смесь пропускают через катализаторный спой 25, затем она выходит из реактора с содержанием серы около Т% по весу. Сырье, содержащее 4 вес.% серы, проходит через зону гидродесупьфирования, например реактор 22, и дает продукт с 1% серы с т.кип. 349° С и выше, сверх 80% этого продукта кипит при 349° С и выше (исходная температура кипения сьфья) по мере повышения средней температуры реактора для компенсации старения катализатора. Однако, когда температуру реакции повышают до 427° С, идет излишний гидрокрекинг до более низкокипящих продуктов. Это вызьтает снижение кривой к веществам, кипящим ниже начальной температуры кипения исходного сырья. Здесь происходит избыточный гидрокрекинг с целью получения продукта 349° С и выше с содержанием 1% серы. Процесс позволяет эффективно удалять более 75% серы из асфальтенсодержащего сьфья и преодо левать стойкость асфальтенов к десульфированию. Жидкость в линии 37 падают в камеру промывки под высоким давлением 38, где газообразные легкие углеводороды, сероводород, водород и регулируемая часть сравнительно сильно десупьфированных насыщенных и ароматических углеводородов удаляют по линии 39. Работа этой межстадийной промьшочной камеры 38 составляет важную oc66eimocTb настоящего процесса. При тщательном выборе температуры промывки при давлении процесса определяют соответствующее количество дисгиплятной фракции, которое нужно удалить из сырья второй ступени гищ)одесуяьфирдаанйя. На фиг. 3 показан состав углеводородной нефти (343°С и выше), содержащей разные количества ароматических, насыщенных смол и асфальтенов по мере прохождения нефти через реактор гидродесульфирования, например р«актор 22. Количество асфальтенов и смол в сырье постепенно снижается при увеличении количества удаленной серы за счет разрыва утлерод- серных связей, при этом отщепляются осколки молекут. Их накапливание проявляется в утзеяичении количества низкомолекулярных насыщенных и ароматических, особенно ароматическ 1х. Это увеличеше содержания ароматических в жидкости выгодно, так как ароматические представляют собой растворитель для сильновязких смол и асфальтенов, в то время как смолы и асфальтены не . сольватируются насьпценными углеводородами. Десульфирование каждой фракции идет до удаления около 75% серы,, в этой точке кривые смолы и ароматических доходят до плато, которое указывает, что больше не идет отщепление частиц. В то же время общее содержание ароматических и насыщеннььх больше не увеличивается, но увеличение количества насыщенных сопровождается уменьшением количества ароматических. Это указьшает на то, что при удалении 75% серы ароматические начинают насыщаться, при этом происходит не только бесполезный расход водорода, но и оставщиеся смолы и асфалътены лишаются ароматического растворителя; идет тотгько увеличение количества насыщенных углеводородов, являющихся только диспергантами. При дост -сжегап1 удаления серы последняя становится трудно удаляемой, поэтому дальнейшее десульфирование сопровождается потерей ароматических и резким увеличением насьпценных. Оба фактора являются нежелательными точки зрения дальнейшего удаления серы и преодоления стойкости нефти, поскольку при 75% удаления серы большая часть неудаленной серы концентрируется в смолах и асфальтенах. Таким образом, потеря ароматических лищает вязкие смолы и асфальтены сольватации, а образование насьпценных облегчает излишнее диспергирование системы, стремящейся к излишнему разбавлению оставшейся серы, тем самым снижается скорость реакции. Таким образом, при работе первого гидродесульфирующего реактора содержимое ароматических в нефтепроодкте можно измерить при прохождении его через реактор; нефтепродукт нужно выводить из реактора, когда содержание аром тических больше не возрастает.

Содержание ароматических может увелуг-:;и :;С5: на 75-40% ао весу и более при прохождекик черен реактор. Лдже небольшое увеличеш1е аромг,,-ских выгодно, например 2-5 ши 10% по весу. Конечно, концентрация ароматических не доллсна возрастать до такой степени, чтобы они бесполезно разбавляли серу,, подлежащую удалению.

Можно считать, что при .75%-ном ymnswui серы происходат удаление наруяшой серы нз кошиаексiHOU гетердаенной кольцевой структуры асфальхенс вой молекулы, ссяровождающееся образованием в щ одукте ароматических углеводородов, главным образом за счет разрьша углерод-серных связей в наружных ароматических кольцах. Это образоваиие ароматических имеет важное эначениеэ поскольку асфаш теновые молекулы имеют накло шостт образовывать коллоидные агрегаты, если молектаы плохо растворяются. Таким образом, до 75%-ногэ удаления серы в продукте сйразу&тся достаточнее количество ароматических для растворег-шя аефальтеыовых частиц и для соприкосновения внугрзшгей гетероциклической серы с водородом и кз1ал11зато ром, необходимым для десульфироиания всфальтенов. Однако при 75% Десульфироващш отношение ароматических к насыи№ вшм достат№Я5о мало а не иг/1еется достаточно i растворителя и елиижом много разбавителя для удаления стойкой серы.

По зтсй приедие необходимо рзгуякроза 1 содержание ароматических в сырьв, подавазйом во вторую зону десульфироваиия. Это гложет выполнять ся испарением или другим отделением, нагфзулер перегонкой или HcnapeiBieM с последуг-ощей часитеной конденсацией испаренных углеводородов я возвращением в цикл регулируемой части обычно жидкого нефтепродукта из первой десуткфйрования для обеспечения еоотаетствующего содержания ароматических в потоке.

Таким образом, зклюшть доота ош&8 количес1-во арой1ат1яескйх в яоделу во второй р-за-; тор десульфировашш для стабишгэащш смол и асфальтеиов в нефти и для деаглогжризацин асфальтеновых агрегатов, которые могут образоваться. При данной температуре нспаретшя удалешче определенного количества арог т1Гческих -утлезодародов обычно приводит к удалению даясе бо;-1ьшзго количества Hacbiuiemibix углеводородов. Для некоторых видов нефти при испарении могут удалиться больше ароматических, «м наеыщенных, в йом случае выгода, испарения вытекав из ур,ал8Ш{я избытка дисперганта. Нужно доб йа1ься какого цоложения, чтобы во вторую зону десульфйроваяня подавалось достаточное количество арома йчеекз1х таряду с сырьем, таким образом сыояы и асфальтевы достаточно сольватировйться, о позволяет проводить соответствующее десульфярованне смол и асфальтенов без такого большого кояйчаства ароматических, что общее количество ароматитеских и насьпценных во второй стадий гложет разбавлять и диспергировать подлежащую удалению серу и тем самым уменьшать скорость реаквди. Hi

.4 ооъем ароматкческих и насыщенных ссютвглстаешю, который может быть удален при дйкюй те шературе испарения. Сплошными линиями показан анализ содержания ароматических и

насьпленных в жидкости кз первой стадии удаления серы для различных тегушератур испарения при aiMOctttspHOM давлении. Если температура испарения между стадия№1 составляет 260° С, то все ароматические, кипящие выше 260°С, попадут во

вторую стадию и смогут сальватировать смолы и асфалыены.

Однако при 260° С в потоке содержится около 31 об.% насьвденных и около 19 об.% ароматических. Это количество ароматических вместе с даже

большим количеством насьпценных, которые обязательно их сопровождают, может избыточно разбазл}ггь асфальтовые сое1щнения и тем самым снижать скороеть . С другой стороны, если межетадййная те шература испарения составляет

427° Ci то в сырье, подаваемом во вторую стадию, будет большее отношение ароматических к насыщенным, что желательно для сильной сольватации лшЕимальнььм количеством разбавителя. Однако при испарении щж 427° С общее кол11чество ароматачес1сих, попадаю11Ц1Х во вторую стадию, может быть недоетатоШо большим для растворения смол и асфальтенов и для достаточного снижения их вязкости, чтобы шло десульфирование. Соотве;гственно, для достижения оптамальной глубины десульфирования нужно применять соответствующий баланс ароматических и насьпценных углеводородов. Его можно легко определить экспериментально для данного потока щзодуктов, подвергающихся р судьфировшшю. Напрг.мер, если сырьем служит

остаток, представленный верхним погоном, обозначенным сплошной линией на фиг. 4, то лучшие результаты полз«1ают при испарении при температурз, сбеспешшаюш.ей разделение при 343° С, несмотра ка поБышенноз давление испарения. Это

обеспечивает не только достаточное общее количество ароматических в потоке, но и отношениеоколо 72 об.% насыщенных к около 26 об.% ароматических в верхнем погоне. Использование избыточного количества apoMaiffiecKiix в реакции десульфнрования

может быть так же вредно для удаления серы, как и , испо)1ьзование CJQII.UKOM малого количества ароматических углеводородов.

Пу1и 1ирная на фиг, 4 представляет собой другое возмонотое распределение в верхнем погоне

насьпценных и ароматических, при котором ароматические начинают доминировать в фракции 228° С. Однако поеколысу фракция 228° С включает все jienciie вещества, в общем верхнем погоне еще дог етниру1от к.сыщенные по сравнению с аромаТ1- ческими,

Определенное ко.чичество жидкости испаряют и удаляют по линии 39. В зависимости от типа сырья и уеловий реакши вещество в линии 39 может содержать, например, от 5 до 60 вес.% жидкости из

реактора 22, пре.чдочтительно 10-35вес.%. Испарение ведут при260-427° С, преимуществе1шо 316 около 371° С. Особенно хорошей температурой испарения для межстадийного испарения является 343° С. Наиболее желательное количество жидкости, которое нужно испарить или иным njhceM отделить от жидкости после десулъфирования, можно легко определить экспериментально. Испаренное вещество в линии 39 подают в испарительную камеру высокого давления 40, где водород, сероводород и легкие газообразные углеводороды отделяются Ж акции жидких углеводородов. Газы вьшодят по линии 41, их подвергают очистке и разделению в установке для вьщеления газа 42. Почти весь сероводород, полученньй в реакторе 22, выделяют по. линии 43. Водоррд, освобожденный от сероводорода и газообразных углеводородов, вьщеляют из установки 42 и подают по линии 44 в компрессор для циркулирующих газов 45, откуда он поступает на циркуляцию в процесс по линии 46. Неиспаряющуюся жидкую фракцию отводят из испарительной установки 40 по линии 47.

Остатки от разгонки из испарительной установки 38 отводят по линии 48 и смешивают со свежим водородом, который подают по линии 49 через вентиль 50 и линию 51. Кроме того, цирьсулирующий водород можно добавлягтъ для пополненкя свежего водорода в линии 51 из линии 46 по линии 49, через вентиль 52 и линию 53. Если нужно, то свежий водород можно подавать из линии 46 прямо в линию 54 соответствующим переключением вентилей (на схеме не показано). :Соединенный поток можно подавать в печь 55 С целью подъема температуры этого потока. Однако печь 55 не обязательна, так как поток 56 может быть нагрет ранее до нужной температуры десульфирования для подачи по линии 54 во второй реактор десульфирования 53.

: Температуры и давления в реакторе 57 могут быть такими же, как и в реакторе гидродесульфирования 22. Катализатор десульфированрш в реакторе 57 может быть идентичным катализатору, применяемому в реакторе 22.

Катализатор гидродесульфирования даже более активен для удаления никеля и ванадия, чем для удаления серы. В первом реакторе гидродесульфирования удаляется большинство этих металлов. Наибольшее отложение этих металлов происходит на входе в реактор 22. Второй реактор 57 служит в качестве стадии тонкой очистки от металлов, в нем катализатор не собирает такого количества металлов, как катализатор в реакторе 22. Следовательно катализатор в первой стадии удаляет большую часть металлов и быстрее деактивируется металлами, чем катализатор во второй стадии.

Жидкость после десульфирования в реакторе 57 отводят из него по линии 58 и подают в испарительную установку 59 для удаления легких газов, включая водород, сероводород и легкие углеводо роды. Этот газовый поток поступает по линии 60 в испарительную установку высокого давления 40. В

то же время фракщпо после разгоиси, включая остаточные продукты, направляют по линии 61 в ректификационную колонну 62. Из колонны 62 по линии 64 отводят серосодержащий поток, состоящий из сернистых газа и воды. Этот поток направляют на установку обработки газа для вьоделения из него серы. Из колонны 62 по лщши 63 отводят газы, а по линии 64 - фракцию нафти. Ее можно использовать в качестве цромьшочной жидкости

для разделения легких углеводородов от водорода в линии 41. Тяжелые дистиллятные фракции отведет по линии 65 и их можно использовать для повьпвения содержания ароматических во второй стадии десульфирования в реакторе 57. Из колонны 62 отводят продуктовый поток 61. В этом десульфированном нефтепродукте содержатся асфальтены и смолы, он особенно полезен без дальнейшего смешения в качестве компонента котельного топлива, особенно потому, что в нем

содер5Кится мгнее 1% по весу серы. Так, это остаточное топливо содержит, например, 0,3-0,5% по весу серы и меньше.

Способ обеспечивает выход не менее 40-50% и даже до 80% или 90% по весу вещества с температурой кипения больше, чем начальная температура к шения сырья, подаваемого в первую стадию де-, сульфирования, так как происходит очень небольшой гидрокрекинг, расход водорода составляет обычно только от 2,67 до 26,7 м, лучше 5,34

17,8 м на 100 л сырья. Подаваемое сьфье в реактор десульфирования может иметь начальную т.кип. не менее 191° С, предпочтительно 343° С.

Таким образом, количество веществ, полученных из второй-зоны гидродесульфирования, температура юшения. которых ниже 191, 327 или 343° С, не превьплает 50-60%, предпочтительно 10-20% по весу. Сырье с начальной температурой кипения вьиие 343° С, например остатки после вакуумной

перегонки с начальной т.кип. 399-482° С и выше, можно использовать по предлагаемому способу. В зтом случае количество веществ, полученных из второй гидродесуглфирующей зоны с температурой кипения ниже 343° С, не превьпиает 10-20% по

весу.

Мазут из любой зоны гидродесульфирования содержит смолы плюс асфальтены в количестве не менее 10-20 и может иметь от 30-40 до 80% по весу от имеющихся в сырье для десульфирования в

первой зоне. Котельное топливо (мазут) из второй зоны десульфирования содержит общее количество смол плюс асфальтены не менее 40,8 или 70 - 90% по весу от имевшихся в сырье для второй зоны десульфирования. Это еще раз доказывает, что

смолы и асфальтены можно десульфировать без их полного разрушения.

Отбензиненную сырую нефть вводят по линии 66 в установку атмосферной перегонки 67, где легкий дистиллят с конечной температурой кипения

332-343° С отводится по линии 68, а остаточную

11

фракцию 332-343° С, содержащую , выводят по линии 69 из ректификационной колонны Остатки от разгонки подают в вакуумную перегонную установку 70, где выделяют дополнительное количество дистиллятов и отводят по линии 71 для смешения с более легкой фракцией в линии 68, а затем подают вместе с водородом из линии 72 в пифодесульфирующую зсму73 по линии 74. Зоиа может работать на обыч1юм катализаторе для десульфирования газойля 204-427° С и меньшем давлении водорода (например, ниже 70кг/см), чем применяются дая десулъфирования асфальтовой нефти. Освобожденный от асфальта дистиллят практически полностью десульфируют в зоне 73, отводят по линии 75 и направляют в ректификационную установку 76, из которой по линии 77 отводят головную фракцию, содержащую водород, сероводород и легкие газы.

Из установки 76 по линии 78 отводят обогащенные ароматическими печное топливо и остаточную фрак1щю. Одновременно из установки 70 по линии 79 отводят остаточную фракдаю. Начальная температура кипения этого потока составляет около 538°с; в нем содержится около 5,5% по весу серы. Поток 79 пропускают через зону смеша ния 80, где содержаиф1й асфальт поток смешивают с регулируемым количеством обогащенной ароматическими фракции из линии 78 для получения нужной вязкости и растворимости асфальтенов и смол, имеющихся в зтом потоке. Затем по линии 81 добавляют водород. При я®лашш остаточный продукт из установки 82 мохдао использовать как компонент котельного топлива. Затем остаточную фракцию, содержащую растворившиеся смоль и асфальтены, пропускают по линии 83 в первую зону П1щ одесуль4жрования 84 и десульфируют при ранее сшисанных условиях для реактора 22 (см.фиг.1). Я дкость из зоны 84 имеет уменьшенное количество серы : эту жидкость пропускают по линии 85 в ьвжстадийную испарительную установку S6, где выделяют водород, сероводород, легкие газообразные углеводороды и регулируемые количества ароматических и насыщенных. Эти продукты ОТВОДЯ по линии 87. Выбирают такую температуру испарения, «побы оптимизировать количество ароА тического растворителя для растворения асфальтеиов и смол в сырье, подаваемом во вторую зону гидродесульфирования. Из установки 86 отводят жидкий поток 88 и смешивают его с водородом, поступакшщм по линии 89. Соединенный поток водорода и нефтепродукта поступает во вторую гадродесульфирующую зону 90, где содержание серы я асфальтовом нефтепродукте снижается до 1% по весу. Тяжелый нефтепродукт отводится из втор установки 90, которая работает так же, как зона 54 (см.фиг.1) по линии 91, этот продукт обрабатьшаю, как указано вьпце, для вьщеления сероводорода, легких газов и т.п.

Таким образом, на фиг. 5 показана параллель мая работа, при которой первоначально вьщеленную

12

дистиллятную фракцию десульфируют и используют для обеспечения нужной вязкости и растворимости дая десульфирования тяжелой асфальтовой части сырой нефти.

На фиг.6 показан другой вариант процесса.

Здесь подают по линии в ректификационную установку 92 для разделения на фракцию, обедненную ароматическими, которую отводят из установки по линии 93, и обогащенную ароматическими

фракцию, содержащую 4% серы. Обогащенную ароматическими остаточную фракцию вьшодят из установки по линии 94. Например, ректификационная установка может работать с получением остаточной фракции с начальной температурой кипения около

343° С.

Этот остаток в линии 94 смешивают с водородом, поступающим по линии 95, смешанный поток по линии 96 подают в гидродесульфирующую установку 97, работающую, как описано выше. Жидкость вьтодят по линии 98 и подают в испарительную установку высокого давления 99, откуда продукты, кипящие ниже 427° С, выводят по линии 100. Асфальтовую нефть с т.кип. 427° С и выше вьшодят из установки 99 по линии 100.

При точке испартния 427° С существует сравнительно большое отношение ароматических к насыщенным углеводородам. Однако в этф точке общее количество ароматических в нефти может быта меньще, чем нужно. Соответственно в поток в

линию 101 цо линии 102 подают регулируемое ксшичество богатйй ароматическими фракции с целью обеспечения растворимости смол и асфальтенов в требуемой степени. Объединенный поток затем смешивают с водородом, поступающим по

линии 103, и подают в реактор гидродесульфирования 104, где содержание серы в асфальтовом котельном топливе (мазуте) снижается до 1% по весу и ниже.

Жидкость из зоны 104 выводят по линзта 105 и

подают в ректификационную установку 106, где выделяют обогащенную ароматическими фракцию и отводят по линии 107. Регулируемое количество продукта в этой линии возвращают в цикл по лишш 102 для смешения с асфальтовым потоком в лиНИИ 101. Легкие газы выводят из ректификацией кой установки 106 по линии 108, а по линии 107 вьшодят почти не содержащий серу остаточный компонент котельного топлива. Почти все асфальтены и смолы, подаваемые в ректификационнзто

установку 106, вьшодят по линии 109 вместе с асфальтовым котельным горючим. В циркулирую щгм потоке 102 нет асфальтенов. Асфальтены не возвращают в первую зону десульфирования, поскольку они деактивируют катализатор. Их не

возвращают во вторую зону гидродесульфирования, поскольку они уже десульфированы и такой 1ЩКЛ не будет полезным.

Из продуктового потока получают легкий десульфированный обогащенный ароматическими рз творитель для асфальтовых веществ.

13

По другому варианту осуществления способа асфальтовое сырье подают по линии 100 в ректификационную установку 101, легкие дистилляты (например,, бензин) отводят по линии 102, а мазут по линии 103. Затем мазут смешивают с регулируе юй частью обогащенного ароматичеёкими потока, который подают по линии 104. Потоком в этой линии может быть обогащенная ароматическими фракция, кипящая при 204-566° С, предпочтительно 343-482° С. Соединенный поток смешивают с водородом, поступающим по линии 105, и поток с начальной температурой кипения около 343° С, содержащий около 4% серы по весу, подают по линии 106 в зону пздродесульфированкя 107. Эта установка может работать при С или 427° С. Жидкость с содержанием серы около 1% по /вес} подают по линии 108 в испарительную установку 109. Легкую углеводородную газовую фракцию, содержащую почти весь образовавшийся сероводород, испаряют в установке 109 и отводят по линии ПО, температура конца кипения этой фракции составляет, например, 343° С. .

Поток с температурой начала кипения, например, 343° С смешивают с водородом, поступающим по линии 111, и подают по линии 112 во вторую зону гидродесульфирования 113, работа которой идет при 366-421 или 427° С. Жидкость из зоны 113 содержит менее 1% серы по весу, ее подают йо линии 114 в ректификационную установку 115. Из нее отводят по линии 116 газы, по линии 117 остаток, а по пинии 118 обогащенную ароматическими углеводородами дистиллятную фракцию. Последнюю возвращают по линии 104 для смещения с сырьем для зоны 107.

Часть дистиллята из линии 118 смешивают с продуктом в линии 117 для снижения содержания серы в продукте.

Таким образом, продуктовый поток с малым содержанием серы и большим количеством аромати еских используется длярастворения асфальтенов и смол в тяжелом сырье для десульфирования со сравнительно высокой температурой начала кипения.

На фиг.8 изображена модификация схемы, приведенной па фиг.7. Узлы 102-118 на фиг.7 соответствуют узлам 119-129 и 135-141 на фиг.8. Отличие составляет работа узлов 130-134, которая заключается в следующем: жидкость из испарительной установки 127, отводимая по линии 128, поступает в испарительную установку 130, снабженную охладительными змеевиками. Газы отводят по линии 131, а жидкость- по линии 132, насосом 133 прокачивают через линию 134 в линию 129, по которой она совместно с остатком испарительной установки попадает в реактор второй зоны гидродесульфирования и перерабатьтается.

Температура испарения в установке 127 может быть такой же, как в установках гидродесульфирования. В то же время более низкая температура устаноки 130,обеспечиваемая охлаждакацими змеевиками

14

позволяет отделять сероводород и легкие газы и повторно подавать продукт с оптимальными содержанием ароматических углеводородов и началйной температурой кипения.

Так, если установлено, что оптимальная температура испарения между стадиями соответствует 343° С при ариосферном давлении и десульфирующие установки работают при те тературе около 37 Г С, то установка 127 может также работать

при 37 Г С. Однако низкотемпературная установка 130 работает при 343° С, таким, образом можно возвращать продукт с начальной т.кип. 343° С по линии 134.

Модификация схемы позволяет не снижать темпёратуру потока в линии 126 и не подогревать поток в линии 129.

По схеме, изображенной на фиг.9, асфальтовую серу,содержащую нефть, подают по лншга в ректификационную установку 142 для разделения на пегкие газы, отво.тимые по линии 143, и обогащенную аро итическими фракцию, отводимую по линии 144. Конечная температура кипения этот обогащенной ароматическими фракции составляет 343° С. ,

Остаточную фракцию с начальной температурой кипения около 343°С отводят по линии 145 и смешивают с водородом из линии 146 до подачи в первую зону десульфирования 147. Десульфированную жидкость из этой зоны подают по линии 148 в

испарительную установку 149. Как и раньше, предварительно определяют оптимальную температуру испарения и фракцию легкой нефти ., содержаи ую насьцденные и ароматические углеводороды отгоняют вместе с легкими газами и сероводородом и

отводят по линия 150. ,

Остаток отводят из испарительной установки, смешивают с водородом из линии 151 и подают по линии 152 во вторую стадию десульфирования 153. Кроме того, -асфальтовое сырье для зоны 153

слкшивают с обогащенным ароматическими потоком 154. Таким образом, работу ректификационной установки ведут при таких условиях, чтобы поток 144 имел вьгбранньш интервал кипения и содержание ароматических, которые обеспечивают

максимальную сольватацию асфальтенов, находящихся в сырье для второй зоны десульфирования 153. Жидкость из этой зоны отводят по линии 154 и подают в ректификационную установку 155 для выделения остаточного компонента котельного топлива, отводимого по линии 156. Поток легких газов -157 и поток нафти 158 выделяются обрабатывают как обычно.

П р и рл е р 1. Асфальтовую отбензиненную сьфую нефть, содержащую около 4,09% серы, и

водород подают в гидродесульфирующую зону, в которой находится никель-кобальт- молибденовьш ката;1изатор на некрекирующем глиноземном носителе. Гидродесульфированке ведут при температуре около 343-438° С, дарциальное давление

водородз составляет 140 кг/см, полученный ас15

фальтовый продукт испаряют при температуре 343° С ; и давлении 1 атм так, чтобы оптимизировать количество ароматических и иасьвденных в жидкости. В асфальтовой фракции 343° С и выше, которая вьюодится из-испарительиой установки, содержится около 1,00% серы по весу; ее подают во вторую зону десульфирования, где десульфирова16

ние также ведут при температуре около 343-438 С с использованием такого же катализатора, как и в первой стадии.

Получают тяжелое тшливо с содержанием серы 0,58% по весу. Распределеиие серы в каждой из фракций нефти, подвергающейся десульфированию, представлеио в табл.1.

Как видно из табл. 1, в остаточном сьфье содержится около 4,09% серы, сравнительно равномерно распределенной в насьаденных, аромати ских, смолах и асфальтенах. (йнако после прохождения этого сырья через дарвую дедульфирующую зону и удаления фракщш с ксжечной т.кип. 343° С, т.е. при содержании серы 1,09% по в«су, насьиценньк и ароматические потеряли болыш всего серы осталось всего 0,8 и 1,12% соответственна, в то время как смолы и асфальтены потерйли меньше серы, осталось 2,37 и 4,95% по весу Наконец дажв после второй десульфируняцей зоны в смолах н асфальтенах остались зшчительные количества серы.

Содержание ароьитнческях после первого испарения возросло- с 55,45 до 60,45% по весу и, гаконец, в готовом продукте до 61,91% по весу. 8 то же время весовое отношение ярокотических к смолам плюс асфальтены возросло с 2:1 до 4:1. Таким образом, решающим является достаточное количество ароматических б очищаемом потоке для растворения смол и асфальтенов и для деаплоМера щш асфальтеновых агрегатов. Следует отметить, что содержание аромати ских в cbipbe для второй стадии больше, чем для первой стадии - 60,45%, по сравнению с 56,45% по весу. Это происходит частично вследствие I того, что при межстадийном исварении при 343 С насьпценные удаляются гораздо в степени, чем ароматические, находящиеся

в испаренной дистиллятной фракции. На каждой суадйи для обеспечения сольватации весовое отноше ше ароматических к смолам плн асфальтеры должно составляв не менее 1:1, желательно 1,5-2:1 и допустимо 4-5:1. Ароматические могут

0 присутствоватьВ сырье, могут вводиться из цикла или могут образовьтаться в реакции.

Интересно также отметить, что насьпценные, которые были отогнаны испарением, представляют 5 собой наиболеедесульфированную фршсцию и поэтому меньше всего нуждаются в прохождении через вторую стадию десульфирования.

П р и м е р 2. Огбензиненная на 22% сырая нефть из Кувейта, содержащая асфальтовую фрак40 ЦИК) и 5,43% серы по весу, подвергалась десульфированию. Начальная температура кипения сьфой нефгй составила 291°С, температура кипения до 760° С и выше. После снижения содержания серы дЪ 4,77% температура начального кипения составила 45 268°С, интервал кипения до 760° С и выше. Однако, когда содержание серы снизилось до 0,83%, температура начального кипения снизилась на 50° С до 214°С при интервале кипения 760°С и вьпие.

Результаты этого опьгга приведены в табл. 2г . . -.Таблица 2.

17

При 74% десульфирования дальнейшее десуль(рование сьфья етансшится очень затруднительным. При 12% десульфирования температура начального кипения снижается до 268° С, а при 74% только до 265° С. Однако для достижения 85%-ного десупьфированиу температура начального кштения во всех случаях снижается до 241 С, Таким образом, при одностадайной работе гщфокрекинг Эти данные говорят о том, «гго по мере роста степени десульфирования уменьшается количество смол и асфальтенов, которые превращаются в насывцеиные и ароматические углеводороды.

По мере увеличения степени десульфирования молекуляриьй вес остатков уменьшается, но не начительно ниже первоначально образовавшихся насыщенных и ароматических углеводородов. При разрыве углерод-серпых связей в смолах и асфальтенах образуются осколкн углеводородов, которые иьеют молекулярный вес в пределах весов насыщешшх и ароматических в сырье.

П р и м е р 3. Для того чтобы показать влияние разбавления и концентрации смол и асфальтенов в сырье для второй стадии на скорость десульфировання от сырья, прошедшего первую реакционную зону, отгоняют компоненты, кипящие при температуре ниже 343° С.

Остаток после испарения подвергают гидродесульфированию во второй стадии, при этом константа скорости реакшш десульфирования составляет 85. Ее рассчитывают обычным способом, т.е

кг нефти

кг нефти

час кг катализатора кг серы

18

становится доминируюидам по сравнению с гидродесульфированием, так как углерод- углеродные связи рвутся в большей степени, чем углерод-серные связи, когда начинается десульфирование свыше 74%. ,

В табл. 3 показан состав сырья в прсщессе реакции десульфирования.

Таблица 3.

Эта конСтанта скорости реакции может быть также вьфажена как

-(i-)V

это i кг серы на 1 кг нефти в

SP гдепродукте;

Sf - I кг серы на 1 кг нефти в сырье; Vo6 - это объем нефти в час на объем катализатора.

Зоя к остатку после испарения при 343 С добавляют десульфированно печное топливо с т.кип, 204-343° С, содержащее 0,07% по весу серы.Это печное топливо состоит наполовину из насыщенных и наполовину из ароматических углеводородов. После пропускания зтого асфальтового сырья через вторую стадию десульфировання, скорюсть реакции десульфирования упала до 75. Таким образом, излишнее разбавление сырья для второй стадии действительно снижает скорость реакцни В табл. 4 приводится изменение молекулярного веса ароматических, васышрнных и остатков в продессе десульфирования. Т а б л и ц а 4.

десульфирования даже при добавлении ароматических углеводородов.

Для дальнейшего сравнения удаляют 30% по весу легкой части сьфья для второй стадии гндродесульфирования, при этом сырье стало эквивалентным остатку после испарения при 427° С. В этом скорость рейсщш десульфирования во второй стадии снижается до 40, что указывает на эффект неадекватной сольваташш смол и асфалыенов. Совершенно ясно, что количество насыщенных плюс ароматических углеводородов, сопровождаюцщх смолы и асфальтеша У во второй отадаш, имеет опредешниое влняаше на сксфость реакщш во второй стадии и слишком большое количество разбавителя отртвдтельно влияет на скорость реакции десульфирования так же, как н слишком количество ароматического расгвсчйтелза.

П р и м е р 4. Для шределения эффекта адекватного в отличие от избыточного, растворения асфальтосодержащего сырья, в Hpoipce гщфодесуль ровашш подают остаточное высокекипяшее сьфье о начальной телшературой кипения около получите 76,2%-ное удалв1ше серы. Затем вторую часть афья. разбавляшг 30% по объему низкшсипящего газойля, который кредазрятеяьно был десуз1ьфировай но 90-96% йо весу. Добавление газойля, содержшцето большое количество ароматических, увеличивает десульфйроваш5е д 80,3% до весу.

Для сравнения еще одну часть сырья рззбщвляня 40 об.% газойля и подвергая десуиьфированвн. В этом случае наблвддашт ешжвШ 8 вкгивноси десутьфировашш до 76,3% по весу. Добавление 64 об. % газойля снизило степень десульфирсаания д же ниже 69,4 вес.%. Рззульуатм зтйх сшытав показа° : : - ,Таблица 5.

Показатели ; j Влияние ра ййленйя газойлем Т

Удаление вана-1,61 77,3

833 73Д дня, вес.%

Приведенные данные яокаэываня преимущество, получаемое при десульфйрояаний остаточного нефтяного сырья за счет сояьйатирующей силы ароматических в газойлейом разбавителе, действующей на смолы и асфальтены. Однако эти данные также показывают, что это преимущество может быть утеряно при излишке разбавителя, при котором излишне диспергируиясй молекулы серы и снижается скорость реакияи десульфирования. Кроме того, избыточное количество разбавителя может также уменьшить удале1ше серы излишним увеличением объемной скорости в зоне реакции.

П р и м е р 5. Проводят опыты с применением в

первой и второй стадиях никель- кобальт-молибденовую катализатора на глиноземном носителе с размером гранул 0,79 мм.

В первой стадии срок службы катализатора составляет 6 мес. при начальной температуре 366 С

а конечной температуре 421 С. Ведут десульфирование отбензиненной нефти из Кувейта с 4 до 1% по весу серы при Vo6 около 0,8. Срок службы катализатора во второй стадии был еще большим. Жидкость с содержанием 1% по весу серы из первой

иадии испаряют для отгонки веществ;, с конечной т.кнп. 343° С при 1 атм, затем ее подают на вторую стадию вместе с водородом для снижения содержания серы до 0,5% по весу. Стартовая температура во второй стадии составляет 366° С, температура на

день составляет только 406° С. Опыт можно вести пока температура не достигнет 421° С. Поэтому первая и вторая стадии могут работать в течение 3, 4, 5, 6 и даже 7, 8 или 12 мес. при Vo6 в пределах от 0,1 до 10, лучше or 0,3 до 1,25. Срок службы

катализатора во второй стад1Ш больше, чем катализатора в первой стадии.

ормула изобретения

2,Способ поп,, отличающийся тем, что, с целью повышения степени очистки, процесс осуществляют при нодцержании в зоне реакции соотноmemifl содержания ароматических углеводородов к суммарному содержанию смол и асфальтенов не . менее 1:1, предпочтительно от 1,5 до 5:1.:

3,Способ по ПП.1И 2, отличающийся тем, что предпочтительно балансбвую реакционную смесь

разделяют на газы, дистшшятную фракцию, содержаЦ1ую насьЕценные и ароматические углеводороды, и остаточную асфальтенсодержащую фракцию, последнюю и часть дистилляткой фракции повторно

гидроочищают, причем дистиллятнуш фракцию берут в количестве, обеспечивающем поддержание в зоне реакцЮ соотношения содержания ароматических углеводородов к суммарному содержанию смол и асфальтенов не менее 1:1, желательно от

1,5 ; 1 до 5 : 1. liXXX)

90 80 70

k

I

I

f0 20 30 50 60 70 60 rjjt/St/HO decyjibtpufloffffHu % 8ec

,ti4ff

I

90 т Фиг.З . 30 a 0 W 260 У6 38 9S К/

69

33

Т

зг

35

V 7enneppmy/fa ucnapfHfHf, C Фиг. Ц 77 ./

Л

-L

Фи,г.5

Г

ЮЗ

/100

/ II 371

9TJ

-

Т

/

зе

98

/м

lOf

/ Ю7

А fS

Ю9

Фиг $

я7Г

Т

105

103

W

106

7

101

по

/,

1

116

Ш

/

115

113

7

7 т т

Т

117

Фи. 7

Авторы

Даты

1976-04-25—Публикация

1972-12-07—Подача