(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1972 |

|

SU445629A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1977 |

|

SU730650A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU1011591A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| Сырьевая смесь для изготовления жаростойкого газобетона | 1982 |

|

SU1079632A1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| Сырьевая смесь для приготовленияжАРОСТОйКОгО бЕТОНА | 1979 |

|

SU823344A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1986 |

|

SU1320196A1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

1

Изобретение относится к составам для приготовления жаростойких 6eTOHOiB, применяемых для футеровки поверхностей, имеющих температуру эксплуатации 900-1600° С.

Известна сырьевая смесь для изготовления жаростой|кого бетона, включаюии1я тонкомолотый ферротитановый шлак, шамотный щебе1пь, шамотный песок и тонкомолотый шамот.

:Присутствуюш,ий В составе ферротитанового шлака моноалюминат кальция цри гидратации образует гидроалюминаты кальция. Иоследние в дальнейшем перекристалли130|Вываются, вызывая деструктивные явления, что снижает прочность и огнеупорность бетона известного состава.

Целью изобретения является повышение огнеупорности и прочности.

Эта цель, согласно изобретению, достигается тем, что сырьевая смесь содержит дополнительно термообработанный при 600°С технический гидрат глйнозема при следующем соотношении компонентов, вес. %:

Тонкомолотый ферротитановый

шлак17-21

Шамотный щебень32--35

Шамотный песок38-42

Тонкомолотый шамот3-5

Термообработанный гидрат глинозема1-3

Указанную сырьевую смесь получают следуюн им способом:

Термообработанный прп 600°С технический гидрат глинозема, фер1ротнта«овый шлак и шамот, измельчен-ные до удельной поверхности 3500 и взятые в следуюпи1х соотношениях, вес.%:

Тонкомолотый ферротптановый

шлак17

Шамотный щебень35

Шамотный песок40

Тонкомолотый шамот5

Термообработанный гидрат

глинозема3

загрул ают в барабан бетономешалки, заливают 3/4 количества воды, необходимой для замеса и перемешивают в течение двух 1минут. Затем загружают в мешалку Крупный заполнитель, доливают остальную часть воды и перемешивают исходную смесь до полной однородности не менее трех минут. После суточного твердения в формах бетонные изделия подвергают пропариванию или автоклавярованию.

i3

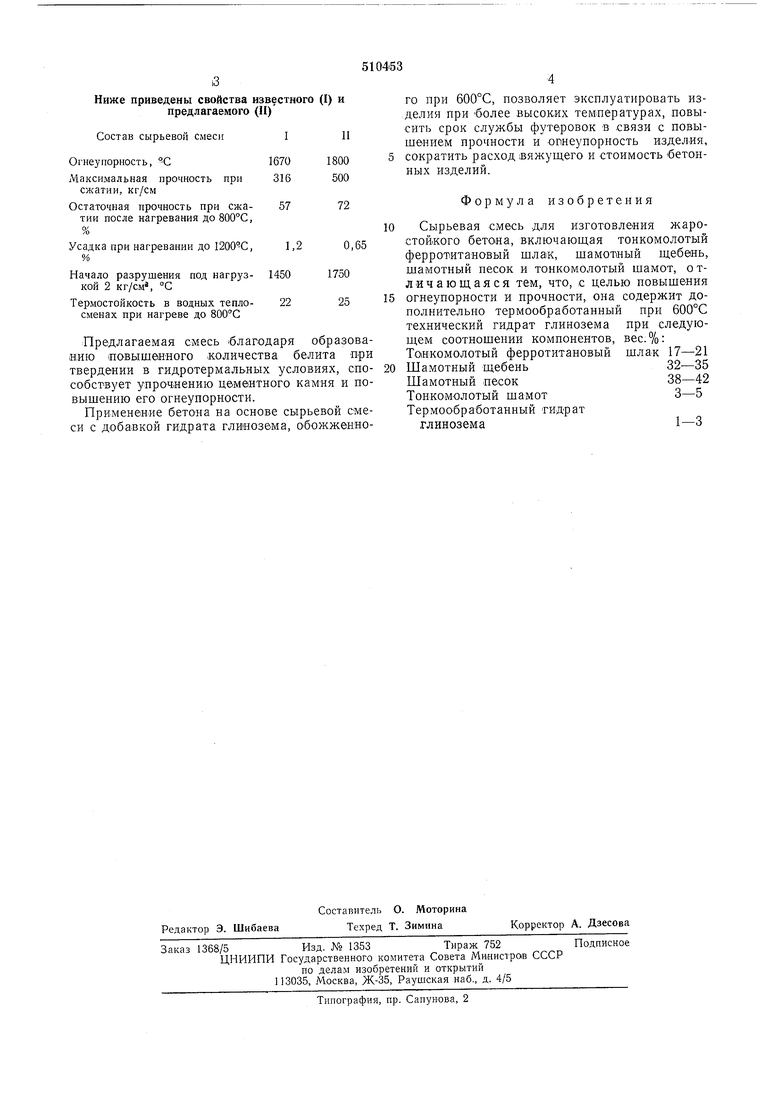

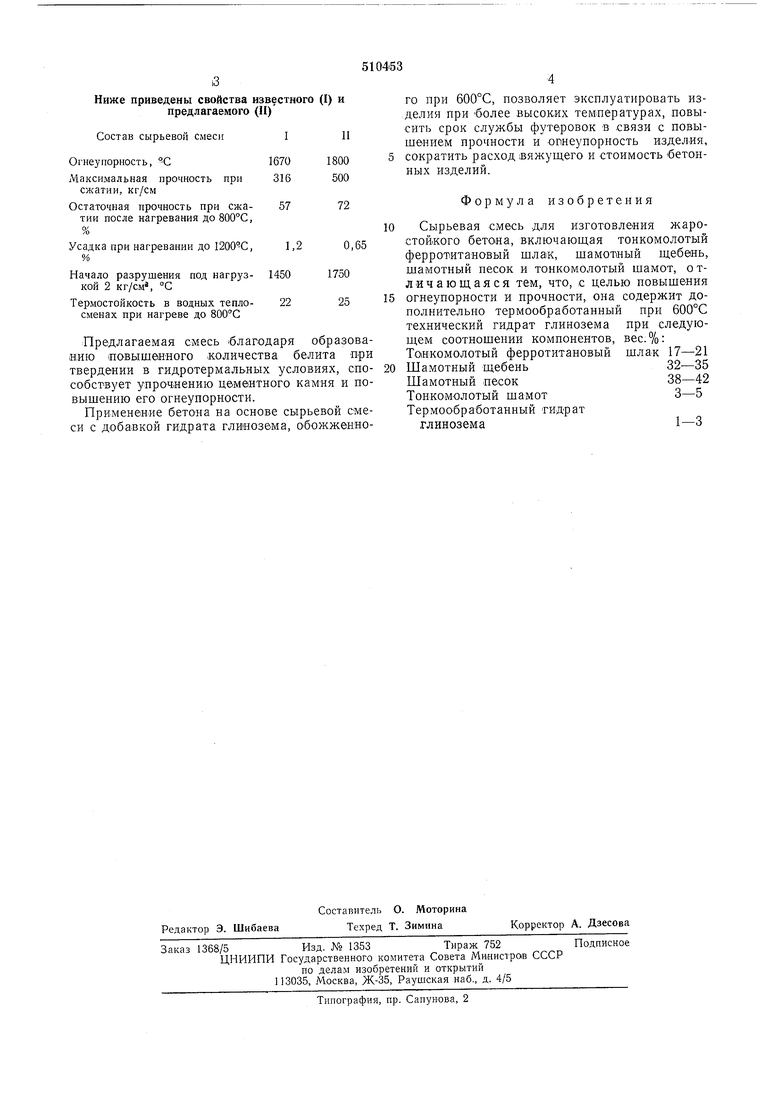

Ниже приведены свойства известного (I) и предлагаемого (И)

Состав сырьевой смеси

Огнеупорность, С

Максимальная прочность при сжатии, кг/см

Остаточная прочность при ежатии после нагревания до 800°С,

о/ /о

Усадка при нагревании до 1200С,

%

Начало разрушения под нагрузкой 2 кг/см, °С

Термостойкость в водных теплосменах при нагреве до 800С

Предлагаемая смесь -благодаря образовааию повышеи-ного количества белита при твердении в гидротермальных условиях, способствует упрочнению цементного камня и повышению его огнеупорности.

Применение бетона на основе сырьевой смеси с добавкой гидрата глинозема, обожженно510453

го при 600°С, позволяет эксплуатировать изделия при более высоких температурах, повысить срок службы футерово:К в связи с повышением прочности и опнеупорность изделия, сократить расход 1вяжуш,его и стоимость бетонных изделий.

Формула изобретения

Сырьевая смесь для изготовления жаростойкого бетона, включаюш,ая тонкомолотый ферротитаноБый шлак, шамотный ш,ебень, шамотный песок и тонкомолотый шамот, отличающаяся тем, что, с целью повышения

огнеупорности и прочности, она содержит дополнительно термообработанный при 600°С технический гидрат глинозема при следуюш,ем соотношении компонентов, вес.%: Тонкомолотый ферротитановый шлак 17-21

Шамотный щебень32-35

Шамотный песок38-42

Тонкомолотый шамот3-5

Термообработанный гидрат глинозема1-3

Авторы

Даты

1976-04-15—Публикация

1974-06-18—Подача