Изобретение относится к получению углеродных волокнистых материалов.

Известен способ получения углеродных волокнистых материалов путем термоокислительной обработки при температурах, до 1200С в условиях пониженного давления в среде инертных газов, содержащих до 5 об.% кислорода.

Кислород при карбонизании снижает активность выделяющихся летучих продуктов карбонизании по отнощению к карбонизуемому волокну. Скорость нагрева при этом составляет 0,3-4,0 град/мин, а минимальная длительность термообработки в окислительной среде - 310 мин. Затем графитируют карбонизованный волокнистый материал в инертной среде при 1200-3000°С, причем процессы карбонизации и графитации ие связаны между собой: карбонизованные волокна после охлаждения графитируют, нагревая их от комнатной температуры до 1300-3000°С.

Углеродные волокнистые материалы, получаемые по известному способу, обладают недостаточно высокой прочностью. Необходимость создания при термоокислительной обработке волокон пониженного давления и иснользование специально создаваемой окислительной среды делает способ технологически сложным.

Цель изобретения - новыщение прочности

9

материалов, а также упрощение технологии. Эта цель достигается тем, что осуществляют термообработку углеродных волокнистых материалов в окислительной среде при 600- 1200°С непосредственно перед графитацней, проводимой при 600-3000°С в инертной среде, причем при термоокислительной обработке скорость нагрева составляет 3000-5000 град/ /мин, длнтельность нагрева 0,1-0,5 мин, а окислительной средой является воздух при нормальном давлении.

Дальнейщий нагрев волок 1а в инертной среде до максимальных температур начинается с температуры термоокислительной обработки.

При указанных условиях высокая температура термоокисления не вызывает значительного снижения веса обрабатываемого волокна, а прочность его существенно увеличивается.

Предлагаемый способ термообработки обеспечивает непрерывность процесса термоокисления при отсутствии снениально создаваемой окислительной среды и проведения предварительных обработок углеродного материала. Это увеличивает производительность и снижает стоимость термообработки.

Пример 1. Углеродную ткань, полученную при 300°С с содержанием углерода 95- 98 вес. %, подвергают термоокислению при температуре 1050°С со скоростью нагрева 3500 град/мин в течение 0,3 мин. Дальнейщий

нагрев до в инертной среде осуществляют начиная с 1050°С ири непрерывном продвижении ткани в инертной среде через реакционную зону печи известной конструкции.

Прочность нитей ткани после обработки составляет 2,7 кгс/нить по сравнению с 1.2 кгс/ /нить у необработаиной ткани.

Толщина ткаии до и после обработки равна 0,56 мм. Диаметр элементарного волокна у ткани после термообработки не и.змснлется и составляет 6,6 мкм.

Пример 2. Карбоннзопанную ткань с содержанием углерода 98% подвергают термоокислительной обработке при температуре 1000°С со скоростью нагрева Г.ООО град/мин )з течение 0,1 мин. Графитируют ткань лрн 1000-1200°С Б инертной среде. Прочность полученной углеродной iKanii составляет 1300 кгс/5 см (ширина полоски ткани 5 Сл:;.

Пример 3. Карбонизованную ткаиь с со.яержанием углерода 95% подвергают терлюокислительпой обработке ири те),шературе 1200°С со скоростью нагрева 3000 град/мин в

течение 0,5 мин. Графитируют ткань в инертной среде при 1200-2000°С. Прочность полученной углеродной ткани составляет 143 кгс/ /5 см.

Пример 4. Карбонизоваиную ткань с содержанием углерода 97% подвергают термоокислнтельиой обработке при температуре 1100°С при скорости нагрева 3000 град/мин в течение 0,3 мин. Графитируют ткань при

1100-2300°С в инертной среде. Прочность полученной углеродной ткани составляет 100 кгс/5 см.

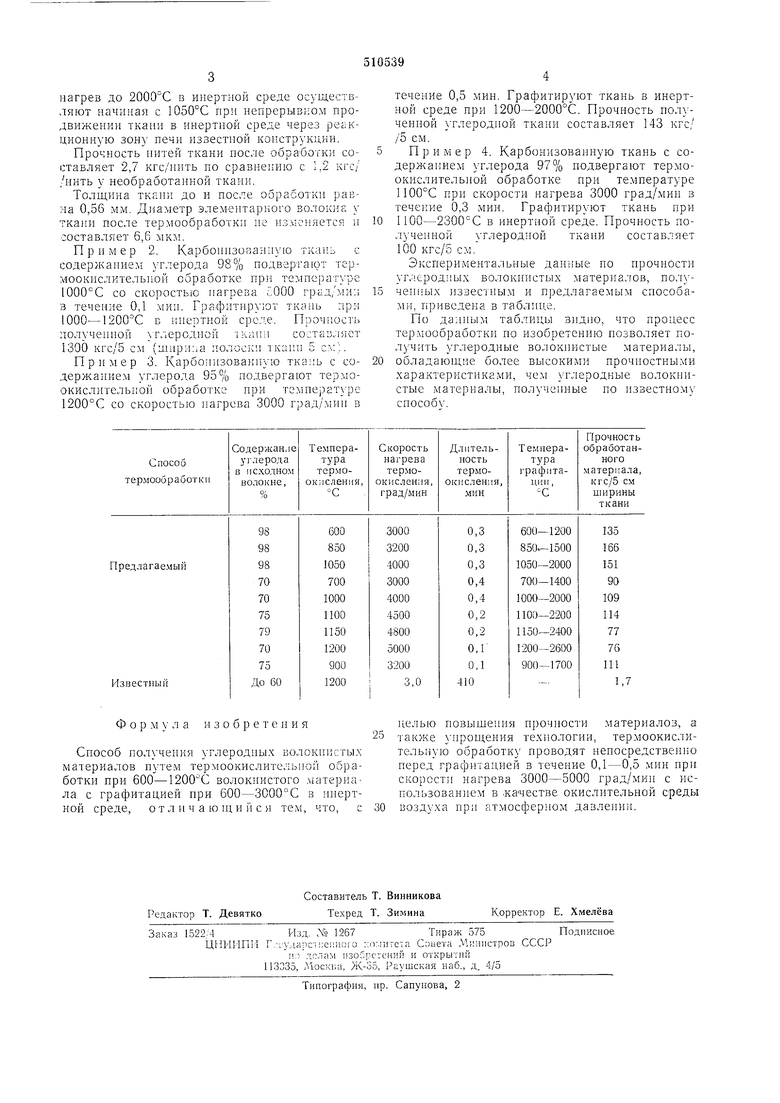

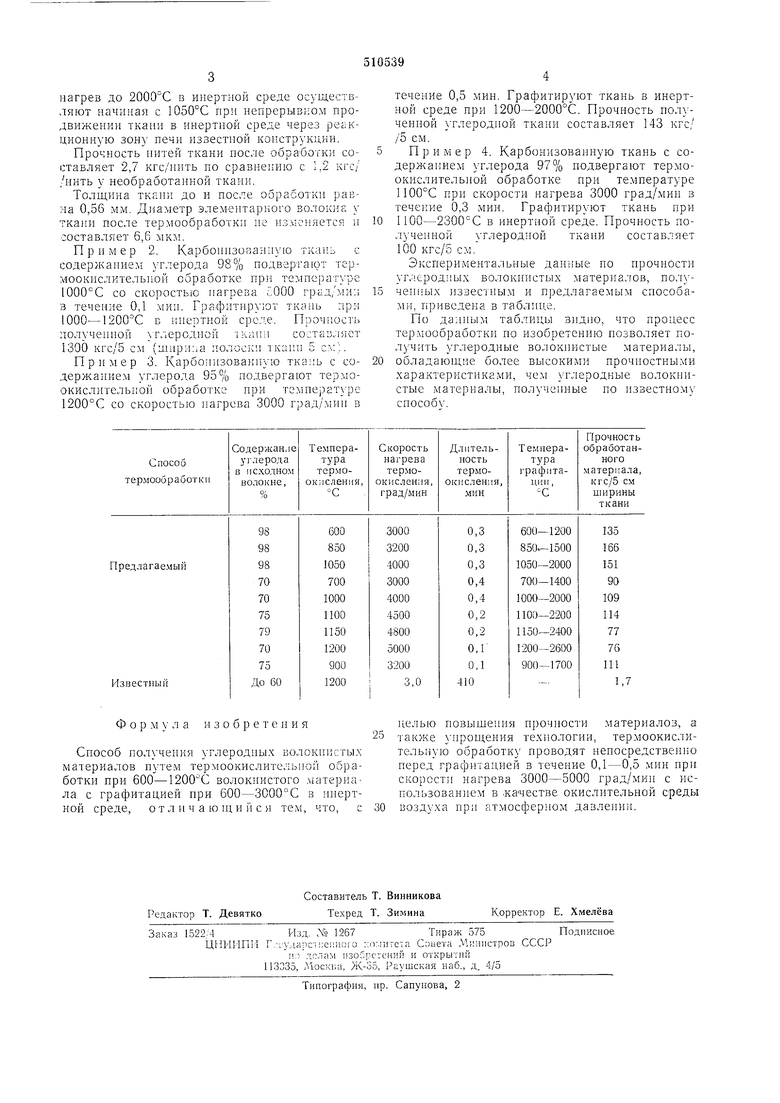

Экспериментальные данные но прочности уг.перодиых волокнистых материа.тов, полученных известным и предлагаемым способами, г риведена в таблице.

По да}1иым таблицы видно, что процесс термообработки по изобретению позволяет получить углеродные волокпистые материалы,

обладающие более высокими прочностными характеристиками, чем углеродные волокннстые материалы, полученные но известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки частично-карбонизованного углеродного волокнистого материала перед графитацией | 2018 |

|

RU2708208C1 |

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2422407C2 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Способ получения углеродных графитированных волокнистых материалов | 2019 |

|

RU2705971C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| Способ получения углеродного нетканого волокнистого полотна из гидратцеллюлозных волокон | 2022 |

|

RU2797209C1 |

| СПОСОБ КАРБОНИЗАЦИИ ВИСКОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В ПРОЦЕССЕ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2012 |

|

RU2520982C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2475571C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

Форм у л а и 3 о б р е т е и и я

Способ ло.тучения углеродных волокинстых материалов путем термоокислительной обработки при 600-1200 С волокнистого .материала с графитацией при 600-3000°С в ииертной среде, от л н ч а ю nui и с я тем, что, с

целью иовышения прочности .материалов, а также унрон1,ения технологии, термоокислительную обработку проводят непосредственно перед графитацией в течеиие 0,1-0,5 мин при скорости нагрева 3000-5000 град/мин с использованием в -качестве окислительной среды воздуха ири атмосферном давлении.

Авторы

Даты

1976-04-15—Публикация

1973-06-27—Подача