1

Изобретение относится к устройствам для правки деталей трубопроводов.

Известен штамп для объемной правки и калибровки внутренней поверхности отводов, содержащий соединенную с верхней опорной плитой матрицу, формующую вогнутую часть отвода, и матрипу, формующую выпуклую часть отвода, установленную на нижней опорной плите, а также калибрующие оправки, закрепленные на рычагах, шарннрно связанных с верхней опорной плнтой.

Однако такой штамп характеризуется жесткой кинематической связью подвижной части штампа с неподвижной, что не обеспечивает нравку отводов больших диаметров.

С целью обеспечения правки отводов различных диаметров в предлагаемом Н1тампе матрица, формующая вогнутую часть отвода, соединена с верхней опорной плнтой посредством пружины и связана с калибрующими оправками через дополнительные рычаги.

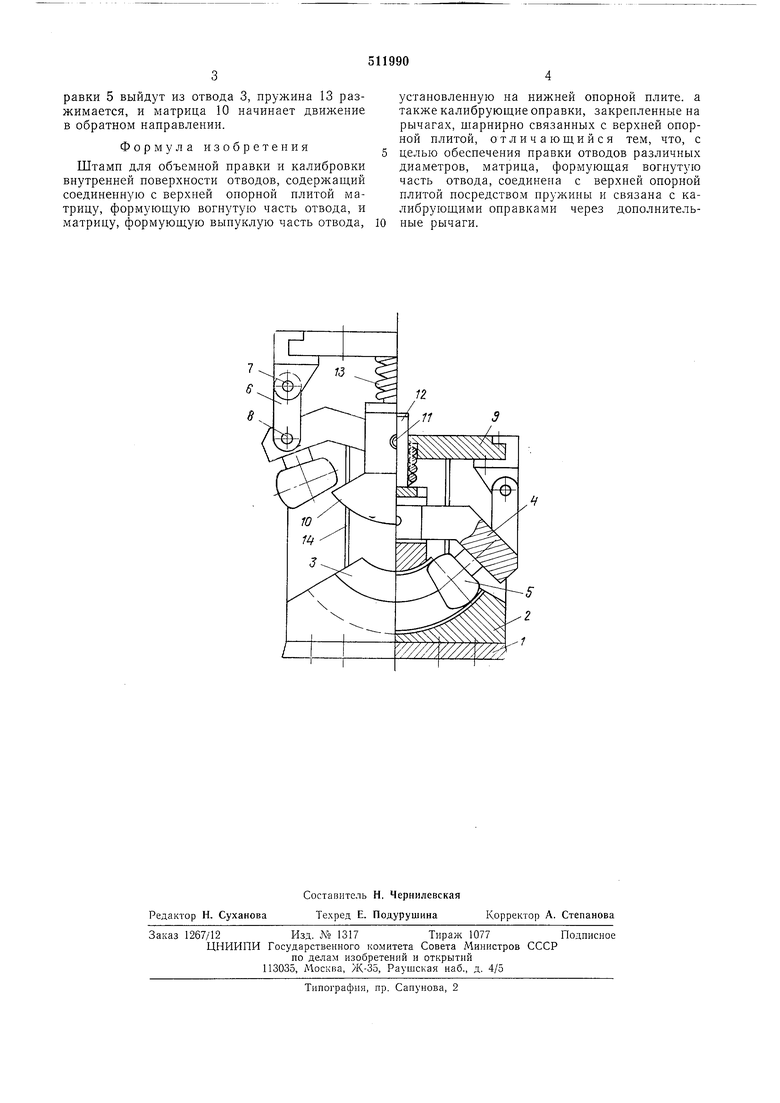

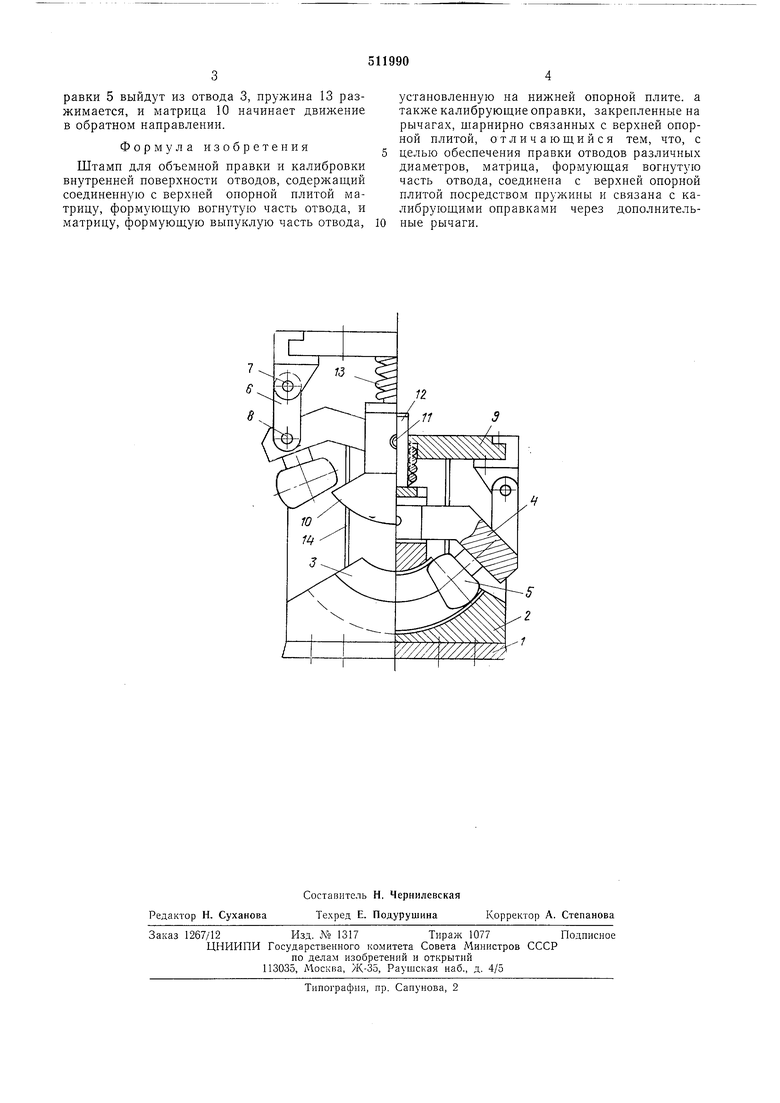

На чертеже -показан предлагаемый штамп.

Штамл состоит из нижней опорной плиты 1, к которой прикреплена матрица 2, формующая выпуклую часть отвода 3. Г-образные рычаги 4 с торцовыми оправками 5 шарнирно соедииены дополнительными рычагами 6 через оси 7 и 8 с верхней опорной нлнтой 9 и с матрицей 10, формующей вогнутую часть

отвода, - через ось 11 вращения. К матрице 10 приварена оправка 12, на которой расположена пружина 13. К боковым поверхностям матрицы 2 жестко прикреплены ребра 14. Штамп устанавливают на горизонтальный гидравлический пресс.

Работает щтамп следующим образом. В исходном ноложении штамп раскрыт. Пружпна 13 находится в свободном состоянни. Отвод 3 устанавливают в ручей матрицы 2. При рабочем ходе ползуна пресса матрица 10 перемещается по направляющим ребрам 14, а Г-образные рычаги 4 двигаются параллельно движению матрицы. В конце хода матрица

10 прижимает отвод 3 к матрице 2, производит объемную нравку и останавливается. В то же время ползун пресса, продолжая движение, сжимает пружину 13, а рычаги 4 под действием дополнительных рычагов 6 поворачиваются вокруг оси 11, вводят торцовые оправки 5 внутрь отвода 3 и калибруют его.

Прн обратном ходе ползуна пресса Г-образные рычаги 4, соединенные шарнирно рычагами 6 с плитой 9, выводят торцовые оправки 5 пз калибровочного отвода 3. Матрица 10 в это время прижимает отвод 3 за счет сжатия пружины 13, давая возможность торцовым оправкам 5 под действием пружины 13 выйти из него. В момент, когда торцовые онравки 5 выйдут из отвода 3, пружина 13 разжимается, и матрица 10 начинает движение в обратном направлении.

Формула изобретения

Штамп для объемной правки и калибровки внутренней поверхности отводов, содержащий соединенную с верхней опорной плитой матрицу, формующую вогнутую часть отвода, и матрицу, формующую выпуклую часть отвода.

установленную на нижней опорной плите, а также калибрующие оправки, закрепленные на рычагах, шарнирно связанных с верхней опорной плитой, отличающийся тем, что, с целью обеспечения правки отводов различных диаметров, матрица, формующая вогнутую часть отвода, соединена с верхней опорной плитой посредством пружины и связана с калибрующими оправками через дополнительные рычаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический штамп | 1977 |

|

SU716664A1 |

| ШТАМП ДЛЯ ПРАВКИ ОТВОДОВ | 1972 |

|

SU336062A1 |

| Штамп для правки отводов | 1978 |

|

SU679281A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ПРАВКИ ОТВОДОВ | 1971 |

|

SU429869A1 |

| Штамп для правки отводов | 1980 |

|

SU899198A1 |

| Штамп для правки отводов | 1971 |

|

SU437552A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ПРАВКИ ОТВОДОВ | 1970 |

|

SU273146A1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

Авторы

Даты

1976-04-30—Публикация

1974-06-25—Подача