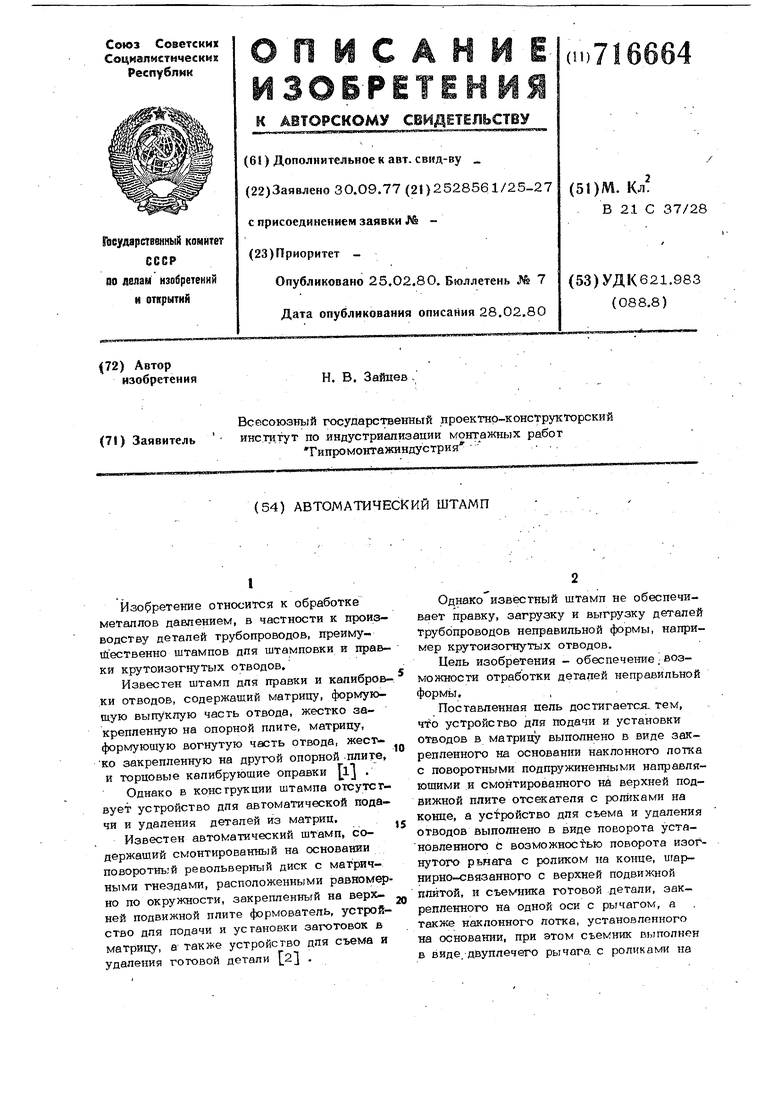

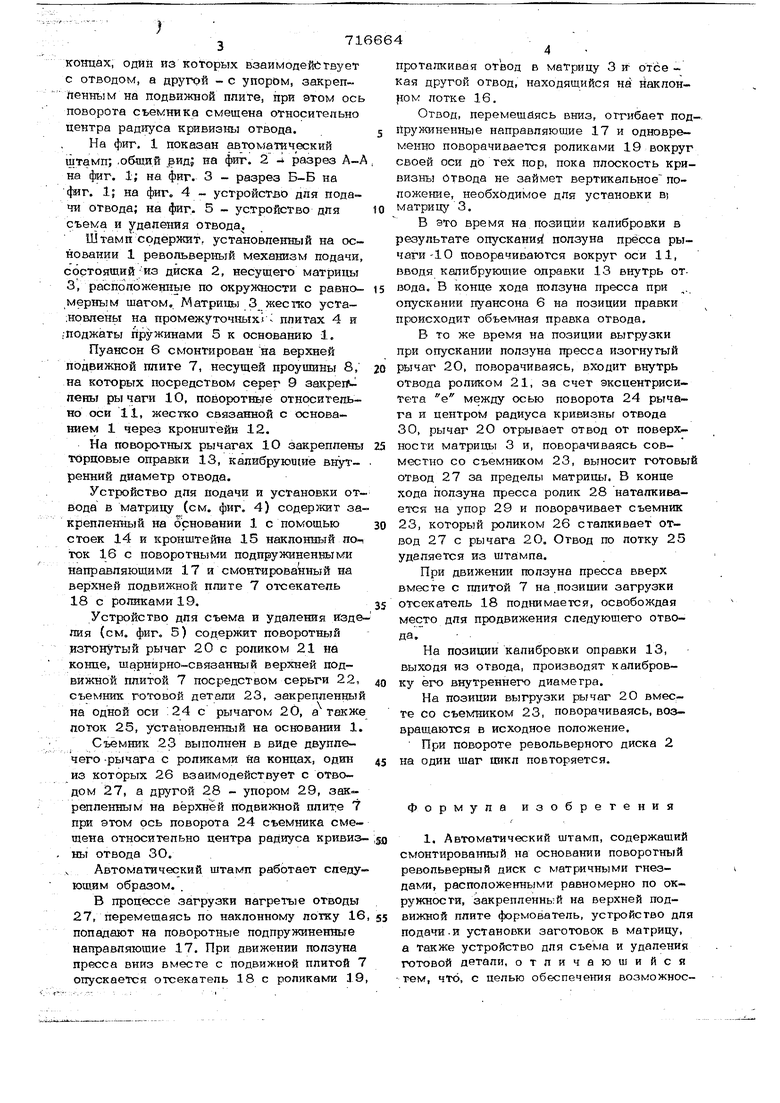

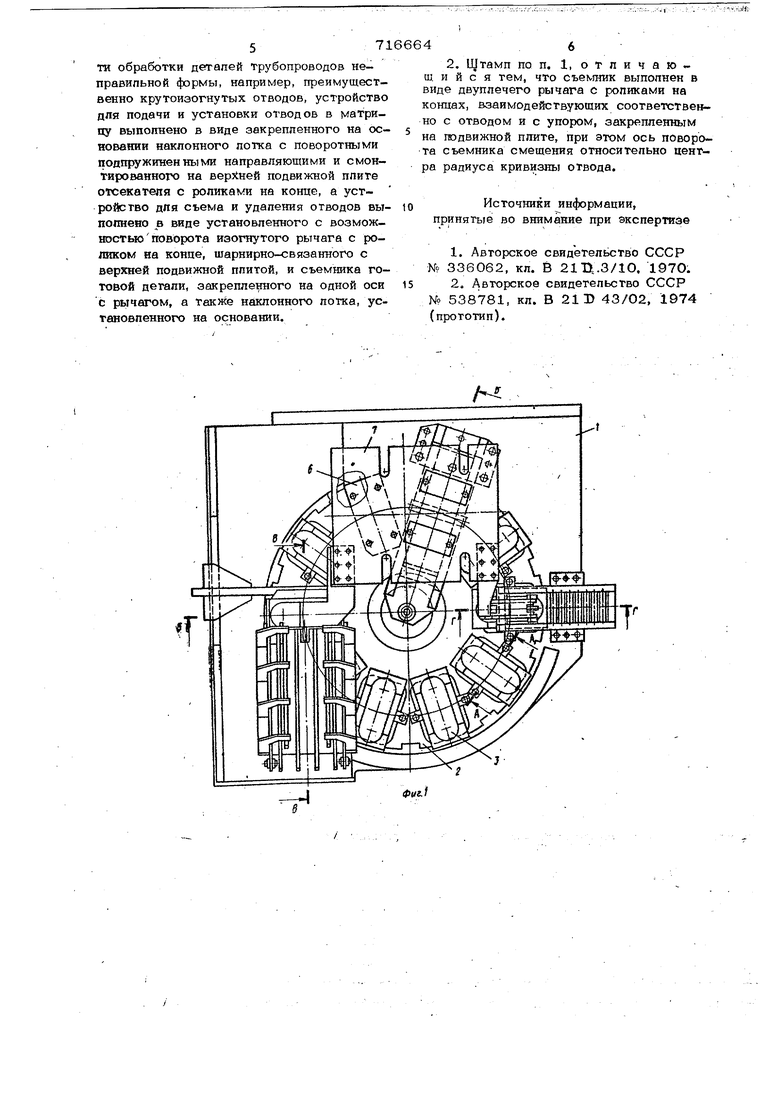

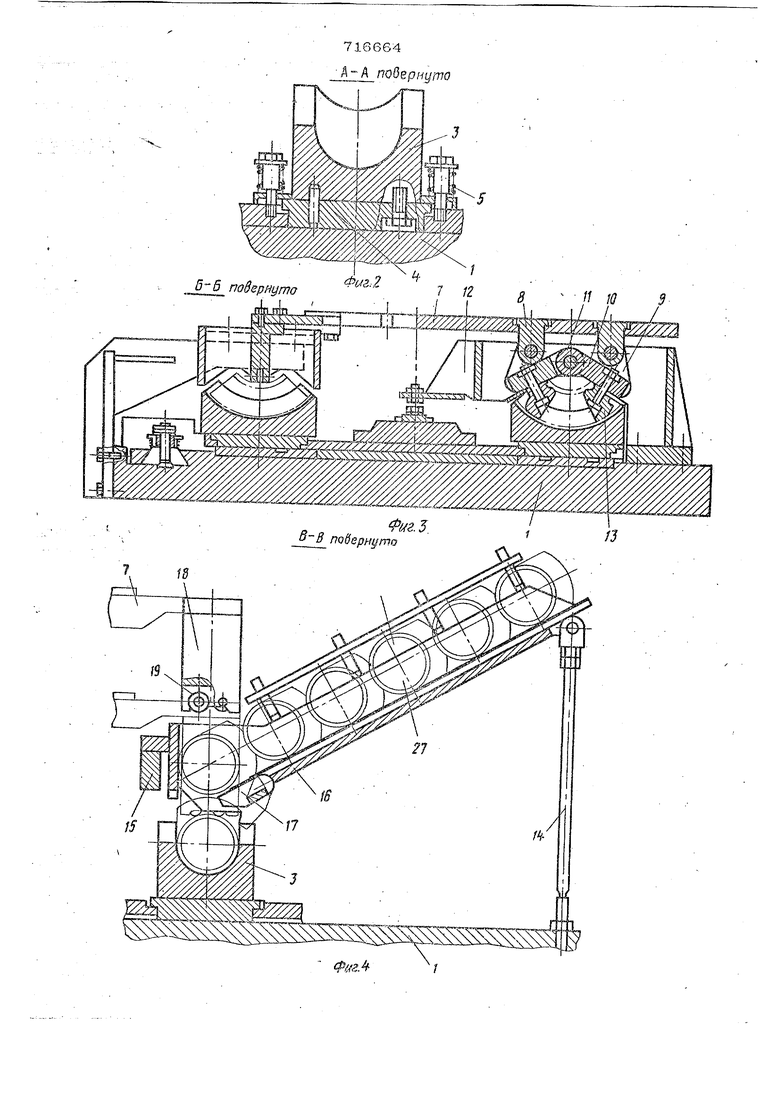

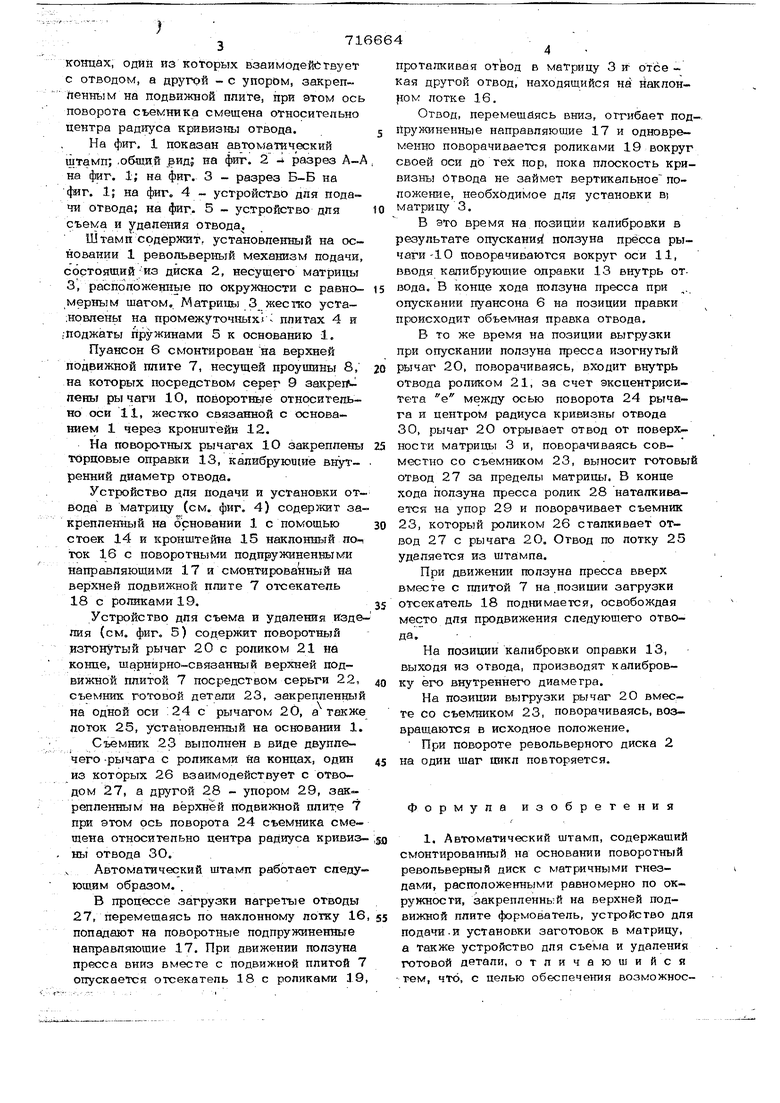

Изобретение относится к обработке металлов давлением, в частности к производству деталей трубопроводов, преимуШественно штампов для штамповки и правки крутоизогнутых отводов. Известен штамп для правки и калибровки отводов, содержащий матрицу, формующую выпуклую часть отвода, жестко закрепленную на опорной плите, матрицу, формующую вогнутую часть отвода, жестко закрепленную на другой опорной .плите, и торцовые калибрующие оправки |l . Однако в конструкции штампа отсутствует устройство для автоматической подачи и удаления деталей из матриц. Известен автоматический штамп, содержащий смонтированный на основании поворотнь;й револьверный диск с матричными гнездами, расположенными равномерно по окружности, закрепленный на верхней подвижной плите формователь, устройство для подачи и усгановки заготовок в матрицу, а также устройство для съема и удаления готовой детали 2} . Однако известный штамп не обеспечивает правку, загрузку и выгрузку деталей Трубопроводов неправильной формы, например крутоизогнутых отводов. Цель изобретения - обеспечение -возможности отработки деталей неправильной формы., Поставленная цель достигается, тем, ч-го устройство для подачи и установки отводов в матрицу выполнено в виде закрепленного на основании наклонного лотка с поворотными подпружиненными направляющими и смонтированного ни верхней подвижной плите отсекателя с роликами на конце, а усгройство для съема и удаления отводов выполнено в виде поворота установленного с возможностью поворота изогнутого рьмага с ролтсом на конце, шарнирно-связанного с верхней подвижной плитой, и съемника готовой детали, закрепленного на Одной оси с рычагом, а также наклонного лотка, установленного на основании, при этом съемник выполнен в виде, двуплечего рычага с роликами на концах, один из которых взаимодейбтвует с отводом, а ДРУТЧ5Й - с упором, закреп пеннъш на подвижной ппите, при этом ось поворота съемника смещена относительно центра радиуса кривизны отвода. На фиг. 1 показан автоматический штамп; .общий ЭВД на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг, 4 - устройство для подачи отвода; на фиг. 5 - устройство дпя съема и удапб1шя отвода. Штамп содержит, установленный на основании 1 револьверный механизм подачи, состоящий из диска 2, несущего матрицы 3, расположен11ые по окружности с равно,мерным шагом. Матрицы 3 жестко уста;новлень1 на промежуточных плитах 4 и /поджаты пружинами 5 к основанию 1. Пуансон 6 смонтирован на верхней подвижной плите 7, несущей проушины 8, на которых посредством серег 9 зшсрег пены рычаги 10, поворотные относительно оси 11, жестко связанной с основа- нием 1 через кронштейн 12. На поворотных рычагах 1О закреплены торцовые оправки 13, капибруюише внутренний диаметр отвода. Устройство для подачи и установки отвода в матрицу (см. фиг. 4) содер кит закрепленный на основании 1 с помощью стоек 14 и кронштейна 15 наклонный по-, ток 16 с поворотными подпружиненными направляющими 17 и смонтированный на верхней подвижной плите 7 отсекатепь 18 с роликами 19. Устройство дпя съема и удаления йзде- ПИЯ (см. фиг. 5) содержит поворотный изгонутый рычаг 20 с роликом 21 на конце, шарнирно-связанный верхней подвижной плитой 7 посредством серьги 22, съемник готовой детали 23, закрепленный на одной оси :24 с рычагом 20, а также лоток 25, установленный на основании 1. Съемник 23 выполнен в виде двуплечего -рычага с роликами на концах, один из которых 26 взаимодействует с отводом 27, а другой 28 - упором 29, закреппеннътм на верхней подвижной плит® при этом ось поворота 24 съемника смещена относительно центра радиуса кривиз. ны отвода 30. Автоматический штамп работает следующим образом. В процессе загрузки нагретые отводы 27, перемещаясь по наклонному лотку 16, 55

попадают на поворотные подпружиненные направляющие 17. При движении ползуна пресса вниз вместе с подвижной плитой 7 опускается отсекатель 18 с роликами 19,

подачи.и установки заготовок в матрицу, а также устройство дпя съема и удаления готовой детали, отличающийся тем, что, с целью обеспечения возможноепроталкивая отвод в матрицу 3 и отсе кая другой отвод, находящийся на йакпонfioM потке 16. Отвод, перемещаясь вниз, отгибает под-, Пружиненные направляющие 17 и одновременно поворачивается роликами 19 вокруг своей оси до тех пор, пока плоскость кривизны отвода не займет вертикальное положение, необходимое для установки в) матрицу 3. В это время на позиции калибровки в результате опускани$ ползуна пресса рычаги-10 поворачиваются вокруг оси 11, вводя калибрующие олравки 13 внутрь отвода. В конце хода ползуна пресса при опускании пуансона 6 на позиции правки происходит объемная правка отвода, В то же время на позиции выгрузки при опускании ползуна пресса изогнутый рычаг 20, поворачиваясь, входит внутрь отвода роликом 21, за счет эксцентриситета е между осью поворота 24 рычага и центром радиуса кривизны отвода 30, рычаг 2О отрывает отвод от поверхности матрицы 3 и, поворачиваясь совместно со съемником 23, выносит готовый отвод 27 за пределы матрицы. В конце хода ползуна пресса ролик 28 наталкивается на упор 29 и поворачивает съемник 23, который роликом 26 сталкивает отвод 27 с рычага 20. Отвод по лотку 25 удаляется из штампа. При движении ползуна пресса вверх вместе с плитой 7 на .позиции загрузки отсекатель 18 поднимается, освобождая место для продвижения спедуюш.его отвода. На позиции калибровки оправки 13, выходя из отвода, производят калибровку его внутреннего диаметра, На позиции выгрузки рычаг 20 вместе со съемником 23, поворачиваясь, возвращаются в исходное положение. При повороте револьверного диска 2 на один шаг цикл повторяется. Формула изобретения 1. Автоматический штамп, содержащий смонтированный на основании поворотный револьверный диск с матричными гнездами, расположенными равномерно по ок- руншости, закрепленный на верхней подвижной плите формоватепь, устройство дпя 57 ти обработки деталей трубопроводов неправильной формы, например, преимущественно крутоиэогнутых отводов, устройство для подачи и установки отводов в матрицу выпопнено в виде закрепленного на основании наклонного лотка с поворотными подпружиненными направляющими и смонтированного на верз4ней подвижной плите 01 секатепя с роликами на конце, а устройство для съема и удаления отводов выпопнено в виде установленного с возможностью поворота изогнутого рычага с роликом на конце, шарнирно-связанного с верхней подвижной плитой, и съемника готовой детали, закреш1е1рюго на одной оси с рычагом, а также наклонного лотка, ус. гановленного на основании. 4 2, Щтамп по п. 1, отличающийся тем, что выполнен в виде двуплечего рычага с роликами на концах, взаимодействующих соответственно с отводом и с упором, закрепленным на подвижной плите, при этом ось поворота съемника смещения относительно радиуса кривизны отвода. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 336062. кл. В 21 Д.3/10. 1970. 2.Авторское свидетельство СССР № 538781, кл. В 211 43/02, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1669620A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| ШТАМП ДЛЯ ПРАВКИ ОТВОДОВ | 1972 |

|

SU336062A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп-автомат для выдавливания пустотелых деталей | 1975 |

|

SU557846A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 2005 |

|

RU2287397C1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

Фаг.1

716664

повернуто

Авторы

Даты

1980-02-25—Публикация

1977-09-30—Подача