(54) ШТАМП ДЛЯ ПРАВКИ ОТВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для правки отводов | 1978 |

|

SU679281A1 |

| Штамп для объемной правки и калибровки внутренней поверхности отводов | 1974 |

|

SU511990A1 |

| Автоматический штамп | 1977 |

|

SU716664A1 |

| ШТАМП ДЛЯ ПРАВКИ ОТВОДОВ | 1972 |

|

SU336062A1 |

| Штамп для обработки центрального отверстия и зачистки облоя | 1976 |

|

SU577074A1 |

| Штамп для правки отводов | 1971 |

|

SU437552A1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| Устройство для изготовления рулонных пружин | 1976 |

|

SU654329A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ПРАВКИ ОТВОДОВ | 1971 |

|

SU429869A1 |

1

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки деталей трубопроводов.

Известен штамп для правки отводов труб, содержащий закрепленную на неподвижной плите матрицу, формующую выпуклую часть отвода, смонтированную на подвижной плите матрицу, формующую вогнутую часть отвода, и торцевые оправки, установленные на рычагах, шарнирно связанных с подвижной плитой 1.

Недостатком известного щтампа является то, что после правки отводов по наружному диаметру требуется дополнительная операция обрезки на станке их торцевых припусков.

Известен также штамп для правки отводов, содержащий установленную на неподвижной плите матрицу, формующую выпуклую часть отвода, смонтированную на подвижной плите матрицу, формующую вогнутую часть отвода, закрепленные на матрицах профильные ножи, а также установленные на рычагах, шарнирно связанных с подвижной плитой, торцевые оправки и приводы их перемещения 2.

2

Недостатком этого штампа является низкая производительность, так как после отрезки торцевых припусков на отводах, последние устанавливаются на специальные агрегатные металлообрабатывающие станки

для изготовления на их торцах фасок и притуплений, предусмотренных техническими требованиями к изделиям, что увеличивает время изготовления отводов и приводит к снижению производительности труда.

10 Целью изобретения является повышение производительности.

Указанная цель достигается тем, что щтамп для правки отводов, содержащий установленную на неподвижной плите матрицу, формующую выпуклую часть отвода,

смонтированную на подвижной плите матрицу, формующую вогнутую часть отвода, закрепленные на матрицах профильные ножи, а также установленные на рычагах, шарнирно связанных с подвижной плитой, торцевые

20 оправки и приводы их перемещения, снабжен двумя формующими торцы отводов штампами, жестко связанными с последними и щарнирно - с подвижной плитой поворотными рычагами, установленными параллельно рычагам торцевых оправок и имеющими общую с ними ось поворота, и пружинами, связывающими подвижную плиту с поворотными рычагами, причем каждый из рычагов снабжен управляемым механизмом фиксации, выполненным в виде гидроцилиндра, щток которого соединен с пальцем, входящщем в отверстия поворотного рычага и рычага торцевой оправки.

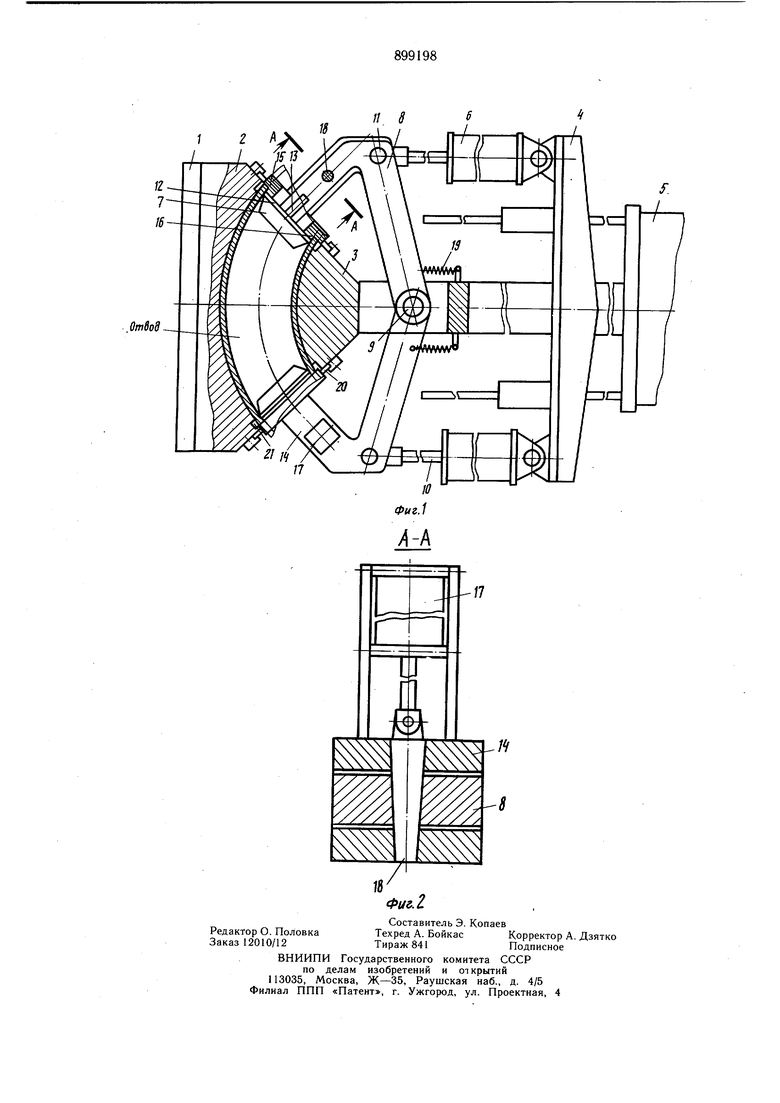

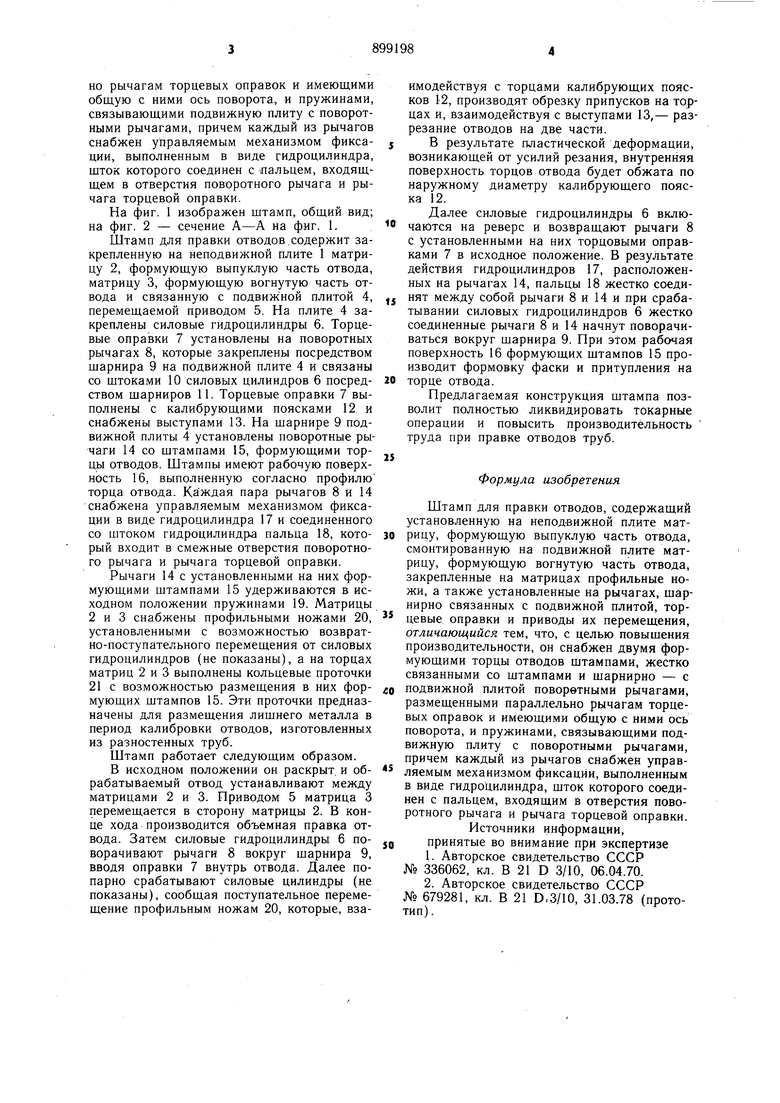

На фиг. 1 изображен штамп, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Штамп для правки отводов,содержит закрепленную на неподвижной плите 1 матрицу 2, формующую выпуклую часть отвода, матрицу 3, формующую вогнутую часть отвода и связанную с подвижной плитой 4, перемещаемой приводом 5. На плите 4 закреплены силовые гидроцилиндры 6. Торцевые оправки 7 установлены на поворотных рычагах 8, которые закреплены посредством щарнира 9 на подвижной плите 4 и связаны со щтоками 10 силовых цилиндров 6 посредством щарниров 11. Торцевые оправки 7 выполнены с калибрующими поясками 12 и снабжены выступами 13. На шарнире 9 подвижной плиты 4 установлены поворотные рычаги 14 со щтампами 15, формующими торЦЬ1 отводов. Штампы имеют рабочую поверхность 16, выполненную согласно профилю торца отвода. Каждая пара рычагов 8 и 14 снабжена управляемым механизмом фиксации в виде гидроцилиндра 17 и соединенного со щтоком гидроцилиндр1а пальца 18, который входит в смежные отверстия поворотного рычага и рычага торцевой оправки.

Рычаги 14 с установленными на них формующими штампами 15 удерживаются в исходном положении пружинами 19. Матрицы 2 и 3 снабжены профильными ножами 20, установленными с возможностью возвратно-поступательного перемещения от силовых гидроцилиндров (не показаны), а на торцах матриц 2 и 3 выполнены кольцевые проточки 21 с возможностью размещения в них формующих штампов 15. Эти проточки предназначены для размещения лишнего металла в период калибровки отводов, изготовленных из разностенных труб.

Штамп работает следующим образом.

В исходном положении он раскрыт, и обрабатываемый отвод устанавливают между матрицами 2 и 3. Приводом 5 матрица 3 перемещается в сторону матрицы 2. В конце хода производится объемная правка отвода. Затем силовые гидроцилиндры 6 поворачивают рычаги 8 вокруг щарнира 9, вводя оправки 7 внутрь отвода. Далее попарно срабатывают силовые цилиндры (не показаны), сообщая поступательное перемещение профильным ножам 20, которые, взаимодействуя с торцами калибрующих поясков 12, производят обрезку припусков на торцах и, взаимодействуя с выступами 13,- разрезание отводов на две части.

В результате пластической деформации,

возникающей от усилий резания, внутренняя поверхность торцов отвода будет обжата по наружному диаметру калибрующего пояска 12.

Далее силовые гидроцилиндры 6 включаются на реверс и возвращают рычаги 8 с установленными на них торцовыми оправками 7 в исходное положение. В результате действия гидроцилиндров 17, расположенных на рычагах 14, пальцы 18 жестко соединят между собой рычаги 8 и 14 и при срабатывании силовых гидроцилиндров 6 жестко соединенные рычаги 8 и 14 начнут поворачиваться вокруг щарнира 9. При этом рабочая поверхность 16 формующих штампов 15 производит формовку фаски и притупления на

торце отвода.

Предлагаемая конструкция штампа позволит полностью ликвидировать токарные операции и повысить производительность труда при правке отводов труб.

Формула изобретения

Штамп для правки отводов, содержащий установленную на неподвижной плите матрицу, формующую выпуклую часть отвода, смонтированную на подвижной плите матрицу, формующую вогнутую часть отвода, закрепленные на матрицах профильные ножи, а также установленные на рычагах, щарнирно связанных с подвижной плитой, торцевые оправки и приводы их перемещения, отличающийся тем, что, с целью повышения производительности, он снабжен двумя формующими торцы отводов щтампами, жестко связанными со штампами и щарнирно - с

подвижной плитой поворотными рычагами, размещенными параллельно рычагам торцевых оправок и имеющими общую с ними ось поворота, и пружинами, связывающими подвижную плиту с поворотными рычагами, причем каждый из рычагов снабжен управляемым механизмом фиксации, выполненным в виде гидроцилиндра, щток которого соединен с пальцем, входящим в отверстия поворотного рычага и рычага торцевой оправки. Источники информации,

принятые во внимание при экспертизе

№ 679281, кл. В 21 D,3/10, 31.03.78 (прототип).

Авторы

Даты

1982-01-23—Публикация

1980-06-11—Подача