1

Изобретение относится к производству цемента, в частности к составам сырьевых смесей для получения клинкера глиноземистого цемента.

Известна сырьевая смесь для получения глиноземистого цемента, включающая шлак от переплавки алюминия и его сплавов, известковый компонент и добавку.

Недостатком известной сырьевой смеси является низкое качество получаемого цемента, обусловленное наличием в смеси флюсов, которые при проплавлении шихты остаются в продукте, а также введением в шихту для плавления глины, употребляемой для создания пластичности массы. С глиной в состав сырьевой смеси вводится Si02, которая в расплаве, взаимодействуя с и СаО отвальных шлаков, образует инертный минерал - геленит. Добавляемая в качестве плавня окись железа также связывает окись алюминия в менее активные алюмоферриты кальция по сравнению с моноалюминатом кальция.

Целью изобретения является повышение прочности цемента.

Это достигается тем, что сырьевая смесь содержит в качестве добавки шлак алюминотермического производства металлов и сплавов

при следующем соотношениикомпонентов, вес. %:

Шлак от переплавки алюминия и его сплавов50-60 Известковый компонент20-40 Шлак алюминотермического производства10-20

При спекании сырьевой смеси, содерл ащей

в качестве добавки шлак алюминотермического производства, изменяется минералогический состав получаемого клинкера и повышается его гидравлическая активность, а следовательно, и прочность.

Шлак алюминотермического производства содержит незначительное количество SiOj и большое количество . Шлак алюминотермического производства феррохрома и ферротитана содержит, %: 0,5-1,1 SiOa, 70-80

АЬОз, 8--15 СаО и прочие 11,5-14. Наличие в них А12Оз и небольших количеств Si02 способствует образованию в клинкере большого количества моноалюмината кальция, что и обеспечивает повышение прочности цемента.

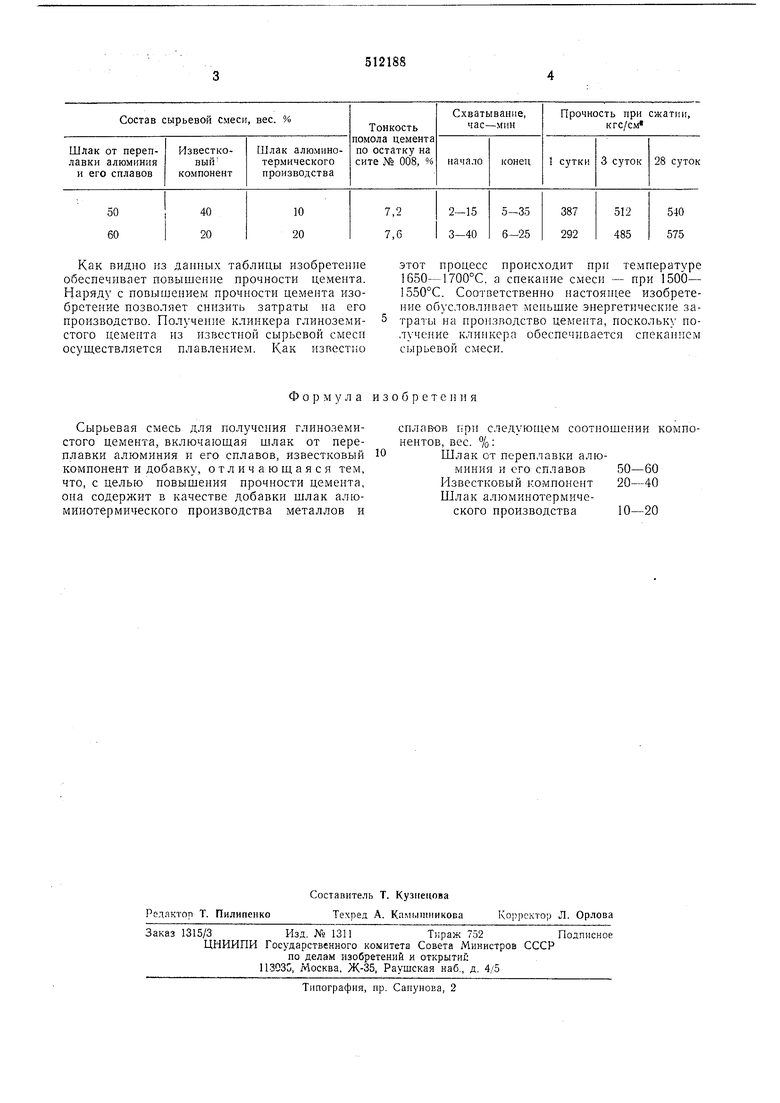

В таблице приведены результаты испытаний цемента па основе клинкера, обожженного при использовании предложенной сырьевой смеси.

Как видно из данных таблицы изобретение обеспечивает повышение прочности цемента. Наряду с повышением прочности цемента изобретение позволяет снизить затраты на его производство. Получение клинкера глиноземистого цемента из известной сырьевой смеси осуш,ествляется плавлением. Как известь-о

Формула изобретения

Сырьевая смесь для получения глиноземистого цемента, включающая шлак от переплавки алюминия и его сплавов, известковый компонент и добавку, отличающаяся тем, что, с целью повышения прочности цемента, она содержит в качестве добавки шлак алюмииотермического производства металлов и

этот процесс происходит при температуре 1650-1700°С. а спекание смеси - при 1500- 1550°С. Соответственно настоян1:ее изобретение обусловливает меньшие энергетические затраты на нронзводство цемента, поскольку/ получение клинкера обеспечивается спеканием сырьевой смеси.

сплав-ов при следующем соотнощении компонентов, вес. %:

Шлак от переплавки алюминия и его сплавов50-60 Известковый компонент20-40 Шлак алюминотермического производства10-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для приготовления глиноземистого цемента | 1973 |

|

SU485985A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| МАРГАНЕЦСОДЕРЖАЩИЙ КЛИНКЕР ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2011 |

|

RU2473479C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2006 |

|

RU2331599C1 |

| Способ производства клинкера глиноземистого цемента | 1987 |

|

SU1460055A1 |

| СПОСОБ КОРРЕКТИРОВКИ СОСТАВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА НА ОСНОВЕ ВЫСОКОСУЛЬФАТНОЙ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2527430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Сырьевая смесь для получения глиноземистого цемента | 1974 |

|

SU512189A1 |

Авторы

Даты

1976-04-30—Публикация

1974-08-08—Подача