Изобретение относится к области производства высокоглиноземистого цемента, в частности к их производству при комплексном использовании продуктов комбинированного безотходного обогащения пиритизированного высококремнеземистого бемит-каолинитового боксита.

Известны способы получения высокоглиноземистых цементов путем спекания известковосодержащего компонента с глиноземом [Кравченко И.В. и др. Химия и технология специальных цементов. М.: Стройиздат, 1979], которые базируются на высокотемпературном (выше 1450°С) спекании исходных материалов и характеризуются низкой реакционной способностью сырьевой смеси.

Известна шихта для получения глиноземистого цемента, содержащая железистый боксит, известняк, железный скрап и кокс, при доменной плавке которой образуются чугун, скапливающийся в нижней части горна, и располагающийся над ним расплав глиноземистого шлака - клинкера глиноземистого цемента [Волженский А.В., Буров Ю.С., Колокольников B.C. Минеральные вяжущие вещества. - М., 1973, с. 446-449].

Известна шихта для получения глиноземистого цемента, включающая, мас. %: боксит 15-25, известняк 5-15, металлическая стружка 22-25, кокс 28-30 и шахтная порода от добычи бокситов 10-25, при доменной плавке которой образуется чугун и глиноземистый шлак - клинкер глиноземистого цемента [А.С. RU №1541265, опубл. 07.02.1990].

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу получения высокоглиноземистого цемента следует считать шихту для получения глиноземистого цемента, включающую боксит, известняк, металлический компонент, кокс, содержащую известняк марганцовистый с содержанием марганца 6-15 мас. % и металлический компонент в виде лома при следующем соотношении компонентов шихты, совместно измельченных до крупности 1-3 мм, масс. %: боксит 45-52, кокс 0,7-0,8, металлический лом 5-10, известняк - остальное [А.С.RU №2 473 478 Шихта для получения глиноземистого цемента, опубл. 27.01.2013. Бюл. №3. С1. (прототип)], которая и выбрана в качестве прототипа.

Существенным недостатком известных шихт и выбранного прототипа является то, что достаточно высокое содержание серы и кремнезема при использовании низкокачественного боксита ведет к существенным потерям основных физико-химических и физико-механических свойств шихты в процессе выплавки высокоглиноземистого клинкера.

Сера в алюмокальциевой сырьевой смеси является весьма нежелательной примесью. Во время нагрева в печи сера, содержащаяся в шихте в виде сульфидов, окисляется до сернистого газа и в итоге образует ряд сульфатов. Даже при незначительных содержаниях серы в сырье содержание сульфатов в алюминатных соединениях постепенно накапливается, пока не достигнет предельной концентрации. Это обусловлено тем, что образовавшиеся сульфаты металлов не разлагаются и не реагируют с составляющими шихты.

Проблема возникает в процессе получения высокоглиноземистого цемента из сырьевой смеси, в составе которой используют некондиционный по содержанию серы и кремнезема боксит. В процессе нагрева в печи из содержащихся в смеси соединений серы, кремнезема и железа, образуются низкоплавкие двойные и тройные соединения, которые отрицательно влияет на физико-химические и физико-механические свойства алюмокальциевого клинкера, после дробления и измельчения которого, получают конечный продукт.

Проблему, в способе получения высокоглиноземистого цемента, решают тем, что в процессе плавки сырьевой смеси используют высокоглиноземистый автоклавный концентрат, глинозем и антрацит марки AM.

Технический результат достигают за счет эффективного удаления серы из пиритизированного высококремнистого боксита, в процессе обжига в паровоздушной атмосфере, удаления кремнезема из обожженного боксита, в процессе химического обогащения в автоклаве, [Патент RU №2611871, опубл. 01.03.2017. Бюл. №7. С2], удаления железа из высокоглиноземистого шлака, в процессе электродуговой плавки автоклавного концентрата и не дефицитного, сравнительно дешевого восстановителя - антрацита марки AM, при этом дополнительно выплавляют передельный чугун.

Удаление серы, кремнезема и железа из сырьевой смеси, в процессе получения высокоглиноземистого цемента, способствует повышению физико-химических и физико-механических свойств конечного продукта.

Одновременно, с удалением серы из боксита в газовую фазу в процессе их обжига в атмосфере водяного пара, происходит гидратация алюминиевых минералов, что способствует химическому обогащению обожженного боксита в автоклаве. В процессе автоклавного выщелачивания удаляем из обожженного боксита кремнезем, и за счет получения алюминиевого концентрата с высоким содержанием глинозема и дополнительного продукта - жидкого стекла, существенно снижаем технико-экономические показатели переработки сырья.

В способе получения высокоглиноземистого цемента, включающем смешение боксита, кокса, металлического лома и известняка, с получением сырьевой смеси, при плавке которой образуются чугун и глиноземистый шлак - клинкер глиноземистого цемента, сырьевая смесь содержит высокоглиноземистый автоклавный концентрат - продукт химического обогащения в автоклаве обожженного, некондиционного по содержанию пирита и кремнезема боксита, глинозем и антрацит марки AM, при следующем соотношении компонентов, мас. %: высокоглиноземистый автоклавный концентрат - 40-65, глинозем - 5-20, антрацит марки AM - 0,9, металлический лом - 4, остальное известь, а плавку сырьевой смеси ведут в электродуговой печи при температуре 1450°С.

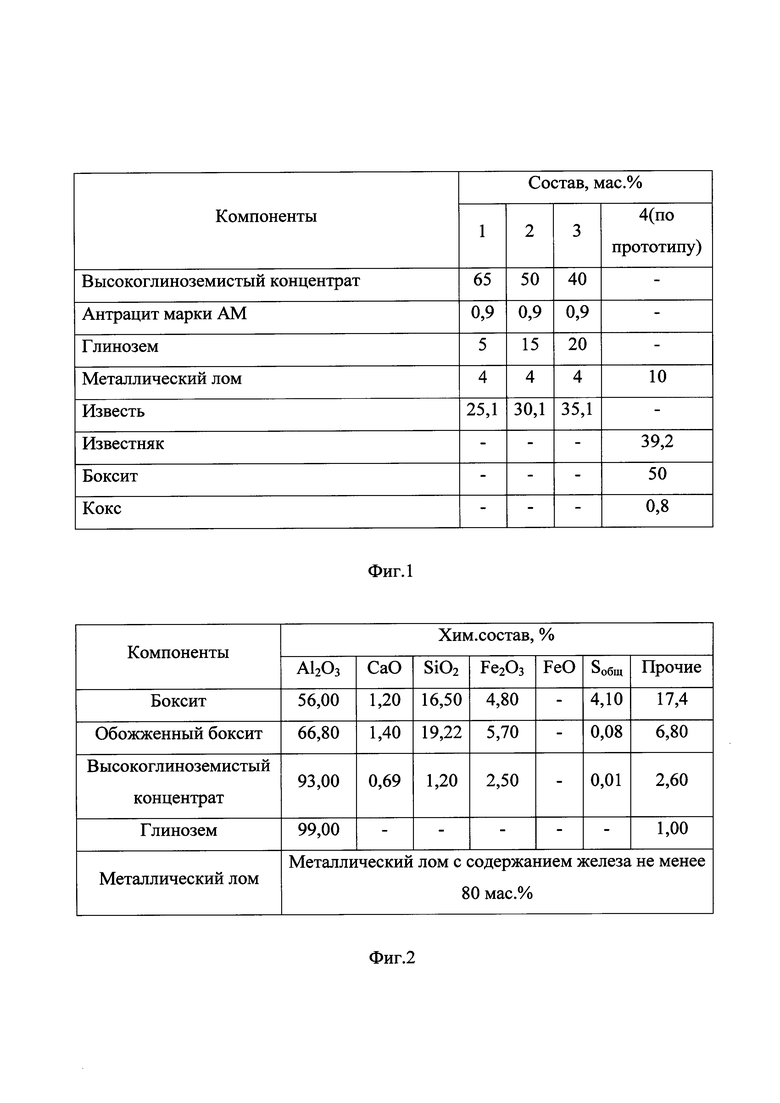

Для приготовления сырьевых смесей 1, 2 и 3 используют известь и антрацит марки AM, для сырьевой смеси 4 (по прототипу) известняк и кокс.Химический состав извести, мас.%: (на прокаленное вещество) СаОакт. -86,40; СаОсвзан. - 2,60; SiO2 - 3,60; CO2 - 2,00; прочие - 5,40; Химический состав известняка, мас. %: (на прокаленное вещество) СаО -54,2; CO2 - 42,6; SiO2 - 1,3; прочие - 1,9;

Химический состав кокса, мас. %: Al2O3 - 30; СаО-15; SiO2 - 45; Fe2O3 - 10;

Химический состав антрацита марки AM, мас. %: С - 88,0; Зола - 8,0; Летучие - 2,5; Влага - 1,5. Зола антрацита: Al2O3 - 20,0; SiO2 - 45,0; FeO -35,0.

На фиг. 1 приведены составы сырьевой смеси, а на фиг. 2. - химические составы компонентов сырьевых смесей.

Все составляющие компоненты сырьевой смеси подвергают дроблению до фракции 5 мм, затем - размолу до крупности 1-3 мм, после чего каждый компонент взвешивают в соответствии с составом смеси и смешивают в смесителе до получения однородной массы. Плавку сырьевых смесей проводят в электродной печи при температуре 1450°С, затем сливают в изложницы расплав - высокоглиноземистый шлак, после охлаждения его клинкер дробят и подвергают помолу до 3500 см /г, и определяют свойства полученного высокоглиноземистого цемента.

Из нижней части печи расплав чугуна сливают в песчаные формы.

Химический состав чугуна выплавленного из смеси 1-4,%:

1. 3,57 - Si; 93,07 - Fe; 1,84 - С; 1,52 - Прочие.

2. 3,80 - Si; 93,09 - Fe; 1,84 - С; 1,27 - Прочие.

3. 3,98 - Si; 93,11 - Fe; 1,84 - С; 1,07 - Прочие.

4. 15,68 - Si; 81,82 - Fe; 1,62 - С; 0,88 - Прочие.

Испытания полученного высокоглиноземистого цемента проводят по ГОСТу №969-91 на образцах - балочках 4×4×16 см.

Вышеприведенные химические составы являются предпочтительными, но допустимы колебания в составах до 10% как в сторону уменьшения, так и увеличения, в зависимости от исходного сырья, используемого на конкретном предприятии.

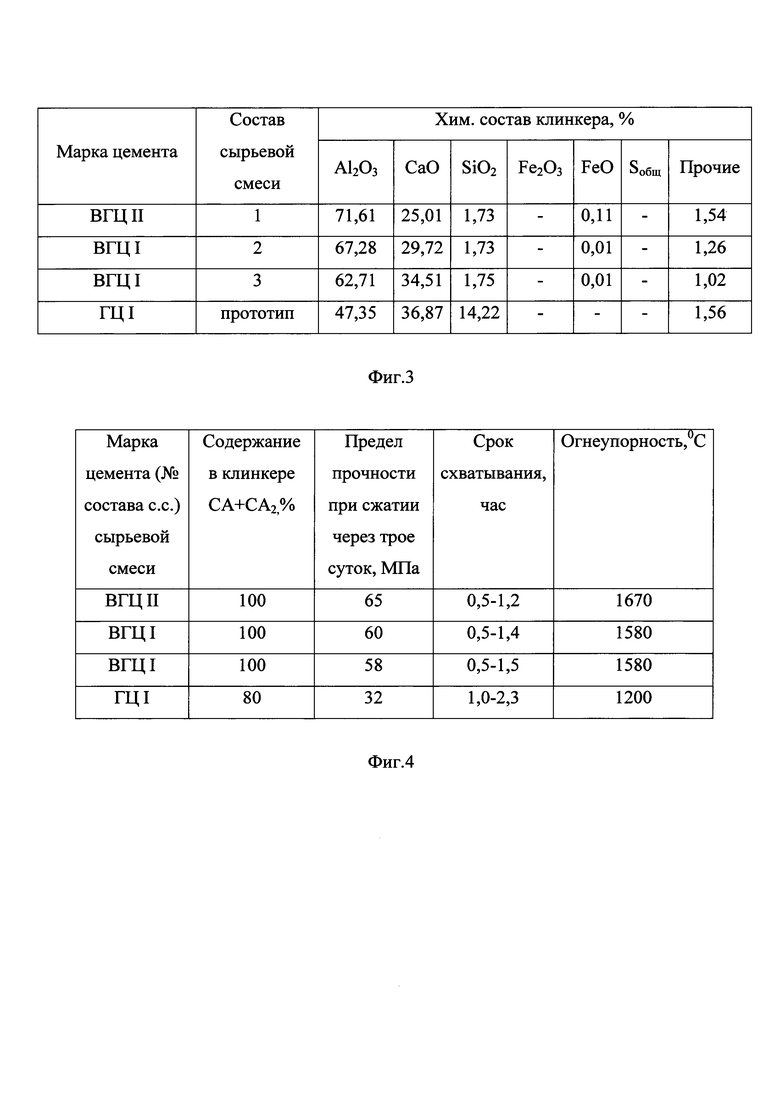

На фиг. 3. приведены марка цемента и химический состав клинкера, полученного из сырьевой смеси 1, 2, 3 и 4, а на фиг. 4. - физико-механические показатели цементов.

Анализ проведенных экспериментов показывает, что использование, в процессе получения высокоглиноземистых цементов, продуктов комбинированного безотходного обогащения некондиционного по содержанию серы и кремнезема высокоглиноземистого боксита, улучшает физико-химические и физико-механические свойства получаемых продуктов

- высокоглиноземистых цементов и передельного чугуна. Наблюдается краткосрочное отвердение и набор высокой прочности ВГЦ II и ВГЦ I, а также повышенная огнеупорность.

Анализ проведенных экспериментов по прототипу показывает, что использование в опытах при получении цемента некондиционного по содержанию серы и кремнезема высокоглиноземистого боксита приводит к снижению содержания моноалюмината и диалюмината (СА+СА2) в клинкере, предела прочности при сжатии через трое суток и огнеупорности цемента. По химическому составу такой цемент отвечает марке ГЦ I.

Технический результат предлагаемого изобретения:

- полученные клинкеры характеризуются полным образованием конечных фаз СаО*Al2O3 и СаО*2Al2O3, отвечают 100% завершению процессов клинкерообразования и удовлетворяют предъявляемым требованиям по физико-механическим и физико-химическим показателям цементов марки ВГЦ II и ВГЦ I.

- полученные клинкеры по прототипу характеризуются неполным образованием конечных фаз СаО*Al2O3 и СаО*2Al2O3, имеют повышенное содержание кремнезема и не удовлетворяют предъявляемым требованиям по физико-механическим и физико-химическим показателям ВГЦ.

Промышленная применимость заключается в возможности вовлечения в сферу производства высокоглиноземистого цемента пиритизированного высококремнеземистого бемит-каолинитового боксита и получения цементов марки ВГЦ II и ВГЦ I.

Предлагаемый способ получения высокоглиноземистого цемента позволяет решить вопрос повышения физико-химических и физико-механических свойств, которые находятся в прямой зависимости от повышенного содержания пирита, кремнезема и железа в конечном продукте - высокоглиноземистом клинкере и повысить эффективность комплексного использования продуктов обогащения некондиционного боксита.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2011 |

|

RU2473478C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОКАЛЬЦИЕВЫХ ШЛАКОВ | 2007 |

|

RU2356955C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2009 |

|

RU2428490C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПИРИТИЗИРОВАННЫХ ВЫСОКОКРЕМНИСТЫХ МАЛОЖЕЛЕЗИСТЫХ БОКСИТОВ | 2015 |

|

RU2611871C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА И МАРГАНЦЕВО-АЛЮМИНИЕВОЙ ЛИГАТУРЫ (ВАРИАНТЫ) | 2010 |

|

RU2432332C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| ШИХТА ДЛЯ ПЛАВКИ ПИРИТНЫХ КОНЦЕНТРАТОВ | 1990 |

|

SU1762550A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМАИ ЦЕМЕНТА | 1970 |

|

SU261962A1 |

Изобретение относится к области производства высокоглиноземистого цемента, в частности к его производству при комплексном использовании продуктов комбинированного безотходного обогащения низкокачественных бокситов. Технический результат изобретения - обеспечение возможности использования боксита с повышенным содержанием вредных примесей, получение высокоглиноземистого цемента с повышенной ранней прочностью и стабильностью при длительных сроках твердения цементного камня. В способе получения высокоглиноземистого цемента, включающем смешение боксита, кокса, металлического лома и известняка, с получением сырьевой смеси, при плавке которой образуются чугун и глиноземистый шлак - клинкер глиноземистого цемента, сырьевая смесь содержит высокоглиноземистый автоклавный концентрат - продукт химического обогащения в автоклаве обожженного, некондиционного по содержанию пирита и кремнезема боксита, глинозем и антрацит марки AM при следующем соотношении компонентов, мас. %: высокоглиноземистый автоклавный концентрат - 40-65, глинозем - 5-20, антрацит марки AM-0,9, металлический лом - 4, остальное известь, а плавку сырьевой смеси ведут в электродуговой печи при температуре 1450°С. 4 ил.

Способ получения высокоглиноземистого цемента, включающий смешение глиноземсодержащего компонента, металлического лома и кальцийсодержащего компонента с получением сырьевой смеси, при плавке которой образуются чугун и клинкер высокоглиноземистого цемента, отличающийся тем, что сырьевая смесь в качестве глиноземсодержащего компонента содержит высокоглиноземистый автоклавный концентрат - продукт химического обогащения в автоклаве обожженного боксита и глинозем, в качестве кальцийсодержащего компонента известь и дополнительно антрацит марки AM при следующем соотношении компонентов, мас. %: высокоглиноземистый автоклавный концентрат - 40-65, глинозем - 5-20, антрацит марки AM - 0,9, металлический лом - 4, остальное известь, а плавку сырьевой смеси ведут в электродуговой печи при температуре 1450°С, затем сливают в изложницы расплав высокоглиноземистого клинкера, после его охлаждения клинкер дробят и подвергают помолу до 3500 см2/г с получением высокоглиноземистого цемента.

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2011 |

|

RU2473478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИПОЗЕМИСТОГО ЦЕМЕНТА | 0 |

|

SU237058A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 0 |

|

SU256593A1 |

| Способ получения высокоглиноземистого цемента | 1976 |

|

SU771041A1 |

| Способ получения плавленого высокоглиноземистого цементного клинкера | 1984 |

|

SU1300856A1 |

Авторы

Даты

2019-09-03—Публикация

2018-06-07—Подача