1

Изобретение относится к составам сырьевых смесей при производстве глиноземистого цемента.

Известна сырьевая смесь для получения глиноземистого цемента, включающая глипоземсодержащий и известковый компоненты.

Такая сырьевая смесь содержит глинозем, который в момент его получения прошел стадию термообработки при температуре 1100- 1200°С. Глинозем, обожженный при такой температуре содержит до 90% а - , т. е. высокотемпературной модификации глинозема, обладающего низкой реакционой способпостью. В связи с этим при обжиге известной сырьевой смеси требуется высокая степень дисперсности, хороший контакт между частицами (что достигается брикетированием смесн) и высокая температура обжига 1550-ШОО С.

Целью изобретения является снижение температуры обжига смеси и снижение экономнческих затрат производства цемента.

Это достигается тем, что сырьевая смесь содержит в качестве глиноземсодержащего компонента твердыми продукт регенерации электролита химического фрезерования алюминиевых снлавоп при следующем соотношении ингредиентов, вое. %

Твердый продукт регенерации электролита химического фрезерования алюминиевого сплава50-80 Известковый компонент 20-50 Сущность изобретения -заключается в следующем.

Твердый продукт регенерации электролита представляет собой смесь гидроксида алюминия и алюминатов натрия. Обжиг указанного продукта совместно с известковым компонентом сопровождается более ранним образованием минералов, при более низкой температуре. Как известно, разлол ение гидроксида алюминия происходит в температурном интервале 350-520°С, а сульфатов, фторидов алюминия и алюминатов натрия - прн 800-900°С. В этот период происходит и разложение известкового компонента: 500°С в случае Са(ОН)2 и 900°С - СаСОз. В момент выделения кристалл зационной воды и газов образующиеся из указанных соединений окислы обладают высокой реакционной способностью, что и обеспечивает образование минералов на более ранней стадии н снижение температуры обжнга.

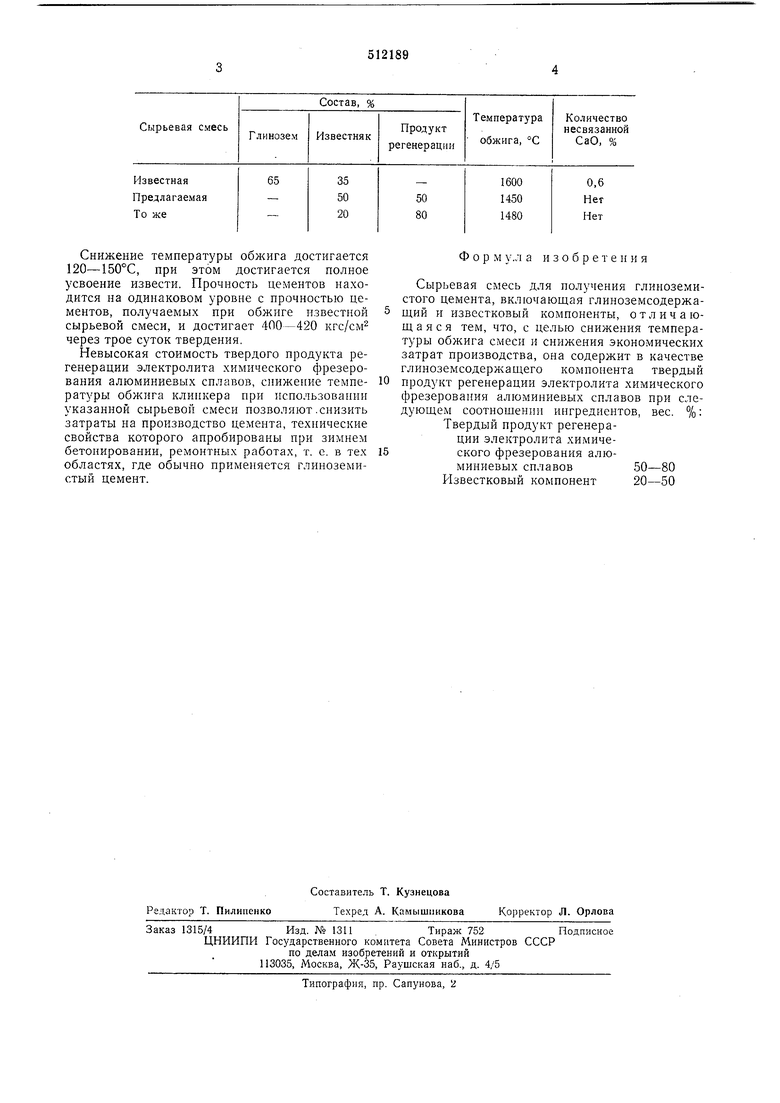

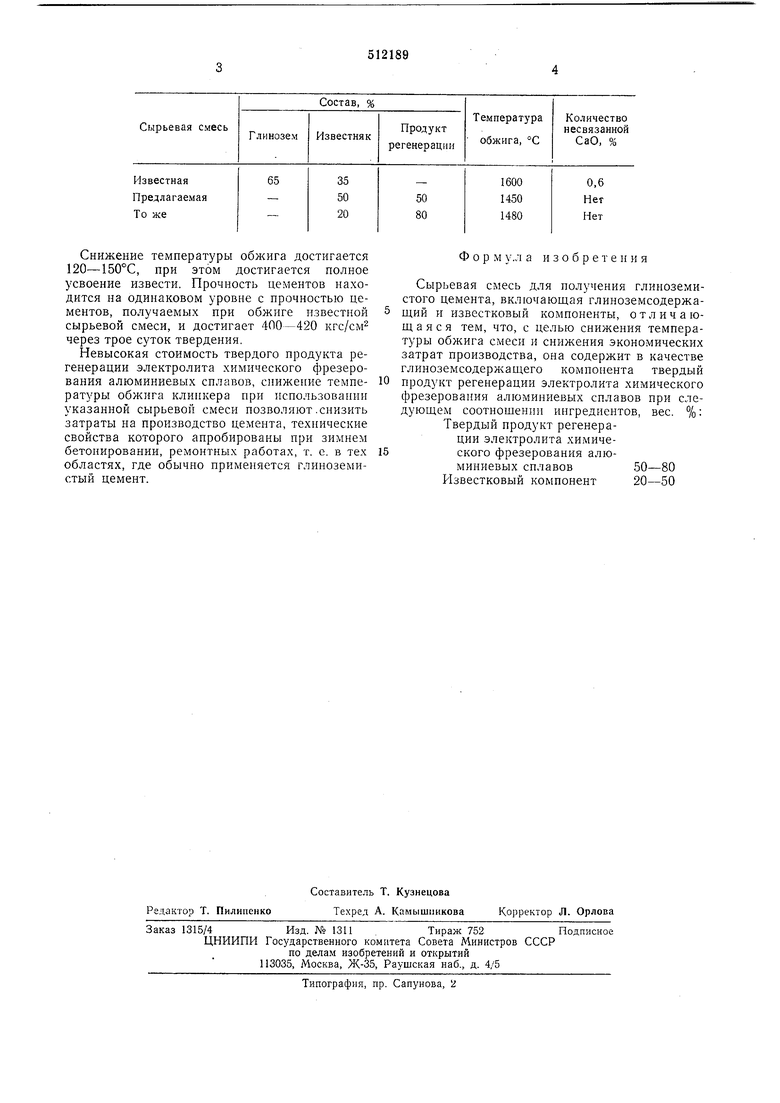

Характеристика сырьевых смесей и темиоратура их обжига прет,ставлен1 1 в таблице.

Снижение температуры обжига достигается 120-150°С, при этом достигается полное усвоение извести. Прочность цементов находится на одинаковом уровне с нрочностыо цементов, получаемых при обжиге известной сырьевой смеси, и достигает 400-420 кгс/см через трое суток твердения.

Невысокая стоимость твердого продукта регенерации электролита химического фрезерования алюминиевых снлавов, снижение температуры обжига клинкера при использовании указанной сырьевой смеси позволяют .снизить затраты на производство цемента, технические свойства которого анробированы при зимнем бетонировании, ремонтных работах, т. с. в тех областях, где обычно применяется глиноземистый цемент.

Форм у.л а изобретения

Сырьевая смесь для получения глиноземистого цемента, включающая глиноземсодержащий и известковый компоненты, отличающаяся тем, что, с целью снижения температуры обжига смеси и снижения экономических затрат производства, она содержит в качестве глиноземсодержащего комнопента твердый продукт регенерации электролита химического фрезерования алюминиевых сплавов при следующем соотношении ингредиентов, вес. %: Твердый продукт регенерации электролита химического фрезерования алюминиевых сплавов50-80 Известковый компонент20-50

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2006 |

|

RU2325363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2007 |

|

RU2353596C1 |

| Сырьевая смесь для получения высокоглиноземистого цемента | 1988 |

|

SU1578097A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА И СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2004 |

|

RU2255916C1 |

| Сырьевая смесь для получения глиноземистого цемента | 1981 |

|

SU990713A1 |

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

Авторы

Даты

1976-04-30—Публикация

1974-08-30—Подача