Од

Од 4

11

Изобретение относится к производству цемента, а именно к способам производства портландцементного клинкера во вращающейся печи и может быть использовано в промьшшенности строительных материалов.

Цель изобретения - интенсификация процесса минералообразования, повышение гидравлической активности клинкера и коррозионной стойкости це- мента.

Предварительное смешение основной сырьевой шихты с оксидно-солевой способствует появлению первых капелек расплава уже при температуре около 500°С.

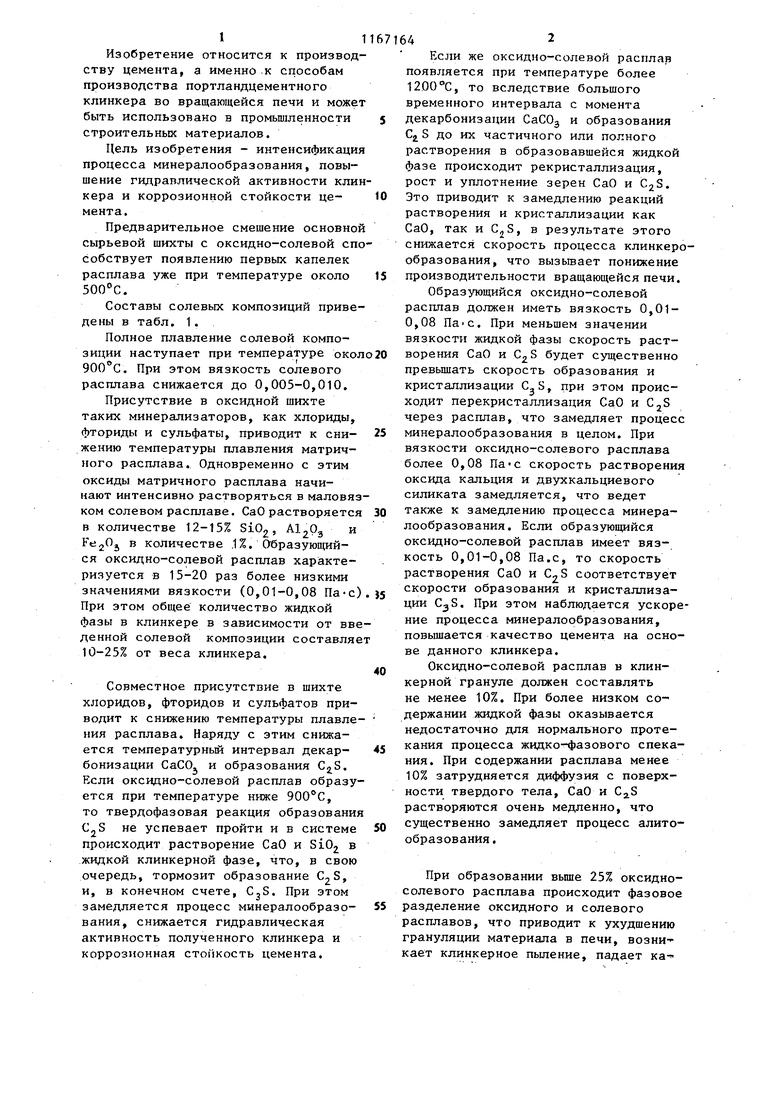

Составы солевых композиций приведены в табл. 1.

Полное плавление солевой композиции наступает при температуре окол . При этом вязкость солевого расплава снижается до 0,005-0,010.

Присутствие в оксидной шихте таких минерализаторов, как хлориды, фториды и сульфаты, приводит к сиижекию температуры плавления матричного расплава. Одновременно с этим

оксиды матричного расплава начинают интенсивно растворяться в маловязком солевом расплаве. СаО растворяется в количестве 12-15% Si02, и FejOj в количестве .1 %. Образующийся оксидно-солевой расплав характеризуется в 15-20 раз более низкими значениями вязкости (0,01-0,08 Пас) При этом общее количество жидкой фазы в клинкере в зависимости от введенной солевой композиции составляе 10-25% от веса клинкера.

Совместное присутствие в шихте хлоридов, фторидов и сульфатов приводит к снижению температуры плавления расплава. Наряду с этим снижается температурньш интервал декарбонизации СаСО. и образования . Если оксидно-солевой расплав образуется при температуре ниже , то твердофазовая реакция образования C-S не успевает пройти и в системе происходит растворение СаО и SiO в жидкой клинкерной фазе, что, в свою очередь, тормозит образование , и, в конечном счете, CjS. При этом замедляется процесс минералообразования, снижается гидравлическая активность полученного клинкера и коррозионная стойкость цемента.

42

Если же оксидно-солевой расплав появляется при температуре более , то вследствие большого временного интервала с момента декарбонизации СаСО и образования С; S до их частичного или полного растворения в образовавшейся жидкой фазе происходит рекристаллизация, рост и уплотнение зерен СаО и СгЗ. Это приводит к замедлению реакций растворения и кристаллизации как СаО, так и C,,,S, в результате этого снижается скорость процесса клинкерообразования, что вызьшает понижение производительности вращающейся печи.

Образующийся оксидно-солевой расплав должен иметь вязкость 0,010,08 Пас. При меньшем значении вязкости жидкой фазы скорость растворения СаО и будет существенно превьшать скорость образования и кристаллизации C-S, при этом происходит перекристаллизация СаО и CjS через расплав, что замедляет процесс минералообразования в целом. При вязкости оксидно-солевого расплава более 0,08 Па«с скорость растворения оксида кальция и двухкальциевого силиката замедляется, что ведет также к замедлению процесса минералообразования. Если образующийся оксидно-солевой расплав имеет вязкость 0,01-0,08 Па.с, то скорость растворения СаО и C-S соответствует скорости образования и кристаллизации . При этом наблюдается ускорение процесса минералообразования, повышается качество цемента на основе данного клинкера.

Оксидно-солевой расплав в клинкерной грануле должен составлять не менее 10%. При более низком содержании жидкой фазы оказывается недостаточно для нормального протекания процесса жидко-фазового спекания. При содержании расплава менее 10% затрудняется диффузия с поверхности твердого тела, СаО и С.3 растворяются очень медленно, что существенно замедляет процесс алитообразования.

При образовании вьш1е 25% оксидносолевого расплава происходит фазовое разделение оксидного и солевого расплавов, что приводит к ухудшению грануляции материала в печи, возникает клинкерное пыление, падает ка-

31

честно цемента, возникают свары и кольцеобразование.

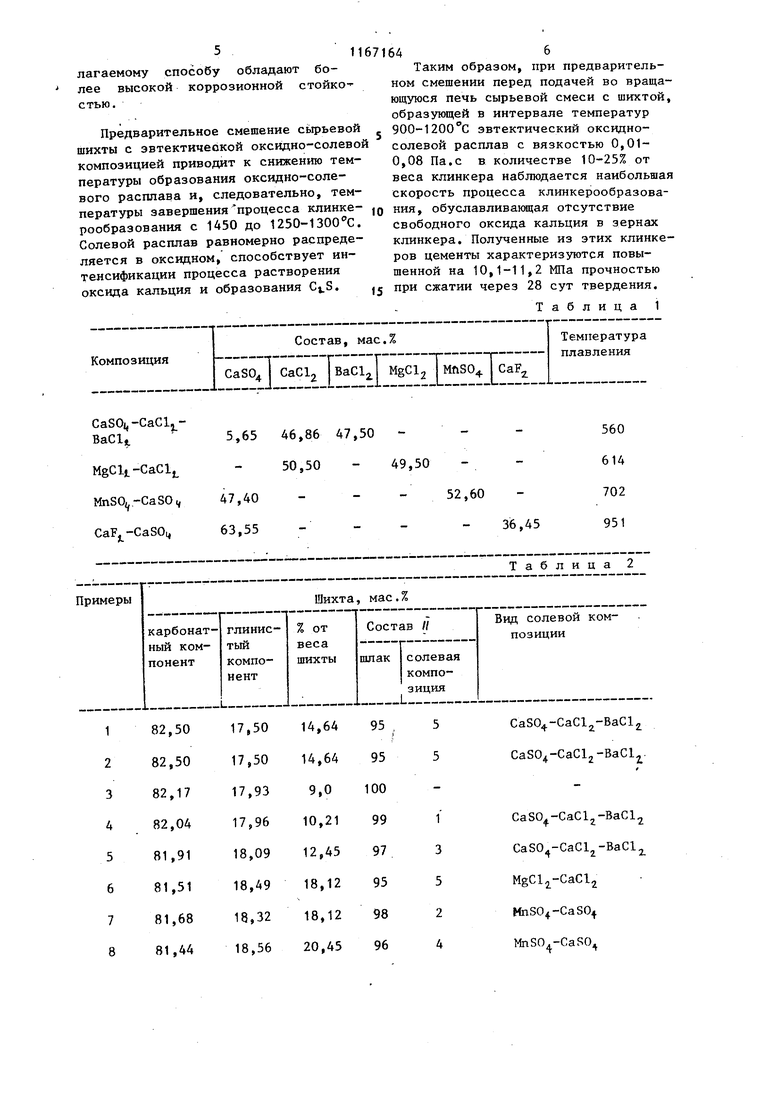

Пример ы. По любому из из- . вестных способов, например по сухому готовят две сырьевые шихты: I - йысо коосновную, состоящую из карбанатного и глинистого компонентов, взятых в соответствующих количествах; К - эвтектическую оксидно-солевую (табл. 2). Оксидно-солевая шихта представляет собой смесь шлака и солевых отходов различных химических производств.

Соотношение основной шлак: солевая композиция представлены в табл.2,

Затем сырьевые шихты I и К смешивают в соотношении, обеспечивающем получение клинкера с КН 0,92-0,94 и п 2,0-2,3. Тщательно гомогени,зированные смеси (табл. 2) брикетируют под давлением 5,0 Iffla. Полученные брикеты помещают в лабораторную печь и обжигают в ней по заданному режиму при 1250-1300 С. При таких температурах спекания расходуется на обжиг около 4000 кДж/кг клинкера. Охлаждение брикетов быстрое на йоздухё. Полученные клинкера размалывают до удельной поверхности VA 3900 cvfjr. Этило-глицератным методом во всех образцах определяют количество несвязанного оксида кальция и на основании полученных данных рассчитывают степень связывания оксида кальция в минералы. Механические испытания проводят йа образцах-балочках 4x4x16 см, приготовленных из цементно-песчаного раствора состава 1:3 (ГОСТ 10178-76).

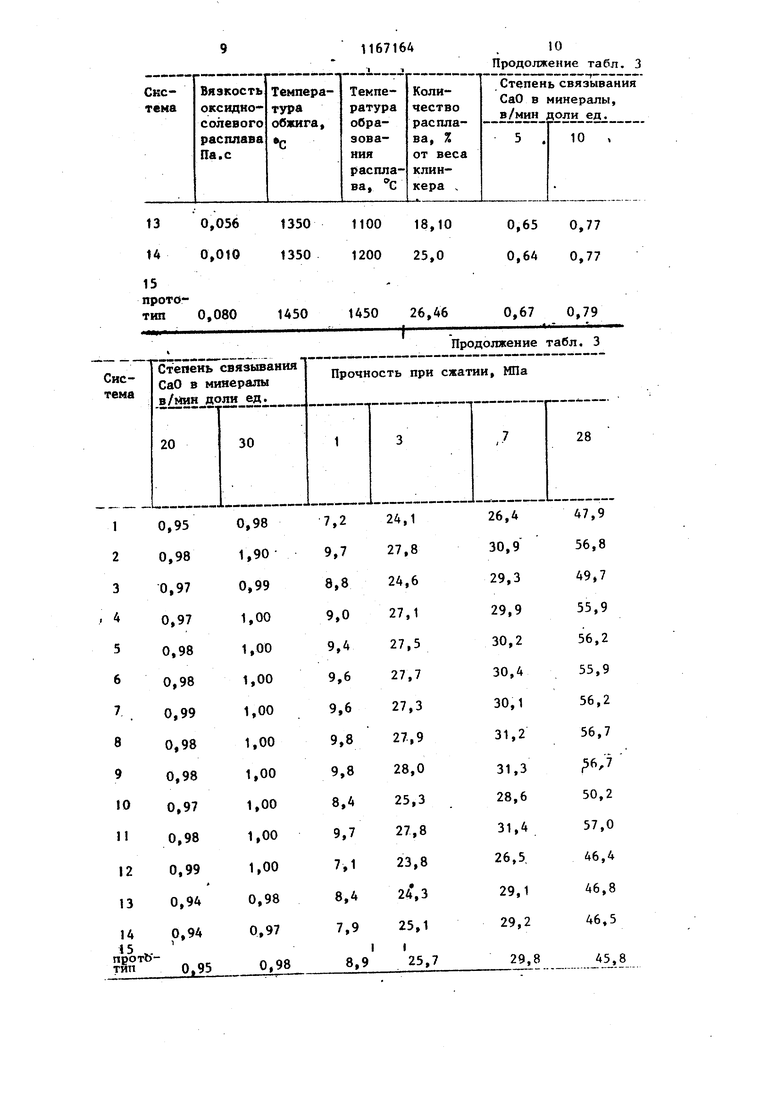

Результаты испытаний представлены в табл. 3.

Также готовят шихты одновременным смешиванием известкового, глинистого компонентов, основного шлака и соле- вой композиции (примеры 13 и 14 и

табл; 2). Клинкера, полученные таким образом обладают более низкими прочностными показателями, чем клинкера по предлагаемому способу. Скорость минералообразования в полученных клинкерах меньше, о чем свидетельствуют результаты определения несвязанной СаО в минералы (табл. 2). При раздельном приготовлении шихт с последующим снижением их перед подачей . во вращающуюся печь, обжигом и помолом, полученного клинкера интенсификация процессов минералообразова|1и

64- 4

и повьш1ение качества цемента достигается избирательным действием мине рализаторов на различные компоненты сырьевой смеси. В примере 1 температура образования оксидно-солевого расплава меньше, чем по предлагаемому способу, вместо , поэтому прочность при сжатии полученного цемента уменьшается. В примере 12, наоборот, температура больше , это тоже ведет к падению прочности, вследствие плохой огрегации клинкерньж зерен. В примерах 1, 3, 10, 12 количество образующегося эвтектического оксидно-солевого расплава лежит за пределами изобретения. Клинкер, содержащий менее 10,00 и f-олее 25,90% расплава, характеризуется пониженной гидравлической активностьюВ примерах 1, 3 вязкость оксидносолевого расплава больше, чем по предлагаемому способу (0,147 и 0,214 Па.с соответственно), что приводит к снижению прочностных показателей. В примере 10 оксидно-солевой расплав характеризуется пониженной 1| (0,008 Па.с), это тоже ведет к по-. нижению прочностных характеристик.

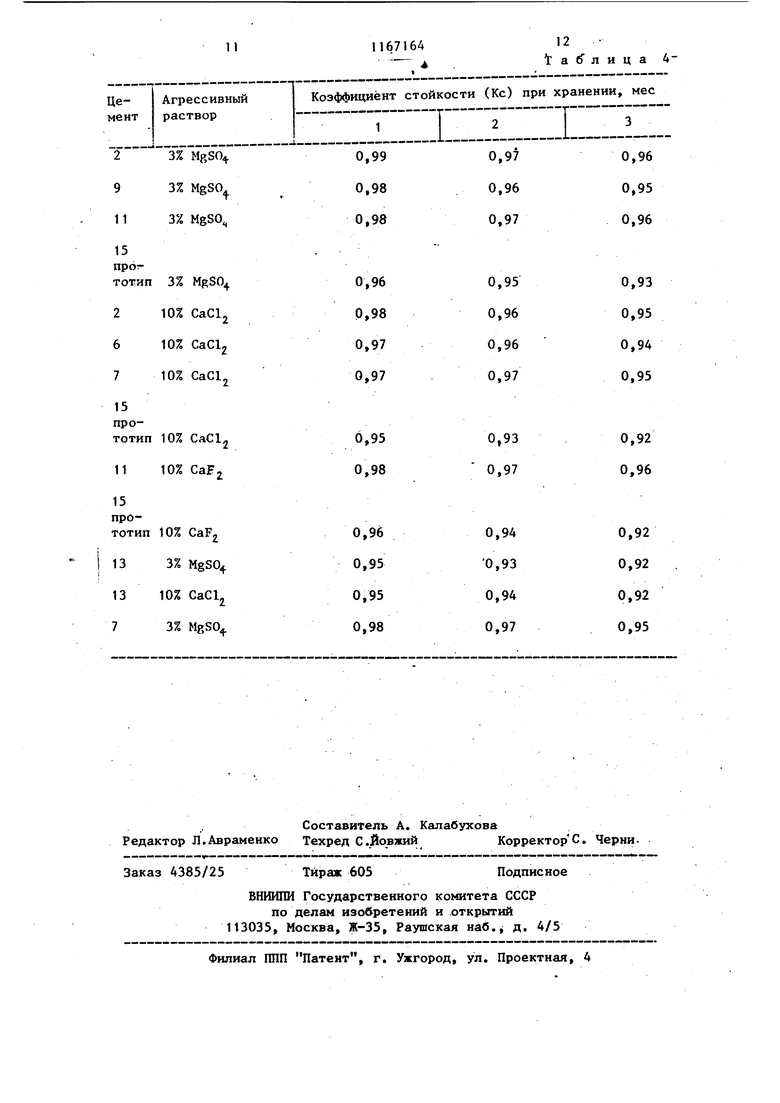

Полученные клинкеры испытывали также на коррозионную стойкость, результаты испытаний приведены в табл. 4.

Коэффициент стойкости вычисляют как отношение величины среднего предела прочности при сжатии после выдержки в агрессивном растворе и величине среднего предела прочности при сжатии образцов того же цемента при выдерживании их в течение того же срока в питьевой воде. Результаты испытания на коррозионную стойкость (табл. 4) показывают, что для цементов, твердевших в различных агрессивных растворах, не наблюдается сброса прочности по сравнению с контрольным (пример 15), поэтому можно утверждать, что цементы, полученные по предлагаемому способу коррозионностойки.

Результаты определений коэффициентов коррозионностойких цементов, полученных по предлагаемому изобретению (пример 7) с цементом, полученным из клинкера № 13, который получен на основе сырьевых шихт одновременного помола всех сырьевых материалов, показьтают, что цементы, полученные по пред5 11671 лагаемому способу обладают более высокой коррозионной стойкостью. , Предварительное смешение сьфьевой шихты с эвтектической оксидно-солевой композицией приводит к снижению температуры образования оксидно-солевого расплава и, следовательно, температуры завершенияпроцесса клинке-|g рообразования с 1450 до 1250-1300 С. Солевой расплав равномерно распределяется в оксидном, способствует интенсификации процесса растворения оксида кальция и образования Ct.S.,j 646 Таким образом, при предварительном смешении перед подачей во вращающуюся печь сырьевой смеси с шихтой, образующей в интервале температур 900-1200С эвтектический оксидносолевой расплав с вязкостью 0,010,08 Па.с в количестве 10-25% от веса клинкера наблюдается наибольшая скорость процесса клинкерообразования, обуславливаклцая отсутствие свободного оксида кальция в зернах клинкера. Полученные из этих клинкеров цементы характеризуются повышенной на 10,1-11,2 МПа прочностью при сжатии через 28 сут твердения. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639827A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1043125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| Способ получения железистого цемента | 1980 |

|

SU975634A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

| Способ получения вяжущего | 1980 |

|

SU992458A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, включающий приготовление и обжиг сырьевой смесиi во вращающейся печи с.последующим измельчением клинкера отличающийся тем, что, с целью интенсификации процесса минералообразования, повьшения гидравлической активности клинкера и коррозионной стойкости цемента, сырьевую смесь перед подачей во вращающуюся печь предварительно смешивают с шихтой, образующей в интервале температур 900-1200С эвтектический оксидно-солевой расплав с вязкостью 0,01-0j03 Па-с в количестве 10-25% ,рт массы клинкера. (Л

Таблица 2

CaSO -CaCl,-BaCl

CaSO -CaCl2-BaCl,j.

CaSO -CaClj-BaCl CaSO -CaCl -BaClj

MgCl -CaCl MnSO -CaSO

MnSO -CaSO

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТА | 0 |

|

SU326152A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU743966A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бутт Ю.М | |||

| и др | |||

| Химическая технология вяжущих материалов | |||

| Высшая школа, 1980, с | |||

| Устройство для нахождения генерирующих точек контактного детектора | 1923 |

|

SU472A1 |

Авторы

Даты

1985-07-15—Публикация

1983-06-20—Подача