Изобретение относится к переработке натрий-фтор-углеродсодержащих отходов и фторсодержащих промпродуктов электролитического производства алюминия и может быть использовано для получения синтетического флюорита и раствора каустической соды. Суть способа заключается в каустификации отходов и промпродуктов - их обработке известковым молоком. В результате из фторалюминатов натрия, содержащихся в отходах и промпродуктах, образуется синтетический флюорит, а натрий переходит в раствор в виде каустической соды. Переработанные по предлагаемому решению отходы и промпродукты электролитического производства алюминия могут быть использованы в цементной промышленности в качестве фторсодержащего минерализатора (интенсификатора обжига) при обжиге портландцементного клинкера, в черной металлургии в качестве заменителя флюоритового концентрата, а раствор каустической соды - в качестве абсорбента на «мокрой» газоочистке алюминиевых заводов и других металлургических производств.

Известен способ переработки мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия, включающий смешение отходов, используемых в качестве фторсодержащего минерализатора, со смесью, содержащей кальциевый, алюмосиликатный и железистый компоненты, и последующую термообработку полученной смеси, отличающийся тем, что смешение проводят при подаче указанных отходов в смесь для получения портландцементного клинкера в количестве 0,10-0,25 вес. % в пересчете на фтор и при весовом отношении натрия к фтору не более 0,8. При этом в качестве мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия может быть использована пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены, смесь мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия.

Кроме того, в состав фторсодержащего минерализатора может быть дополнительно введен фторид кальция при следующем соотношении компонентов, вес. %:

- мелкодисперсные натрий-фтор-углеродсодержащие отходы электролитического производства алюминия 30-90

- фторид кальция остальное [Патент РФ №2393241, МПК С22В 7/00, С04В 7/42, опубл. 27.06.2010].

При введении натрий-фтор-углеродсодержащих отходов в состав сырьевого шлама цементного производства синтез флюорита происходит в процессе обжига клинкера при 800-1000°С [Куликов Б.П., Николаев М.Д., Баринов В.В., Кузнецов А.А., Пыркова И.В. Цемент и его применение. - 2010 - №2 - С. 102-105].

Основной недостаток известного решения - значительное содержание в отходах щелочного элемента - натрия (до 13 вес. % в пыли электрофильтров, до 23 вес. % в шламе газоочистки, до 12 вес. % в смеси пыли электрофильтров, шлама газоочистки, хвостов флотации угольной пены). Повышенное содержание натрия во фторсодержащем минерализаторе на основе отходов алюминиевого производства приводит к увеличению содержания щелочей в клинкере, что в некоторых случаях недопустимо по причине высокого содержания щелочей в основном сырье. Указанные ограничения ухудшают потребительские свойства фторсодержащей добавки, ограничивают объемы переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия.

В заявке на изобретение [Заявка №2013122923/02, 17.05.2013 г., МПК С22В 7/00, С04В 7/02, опубл. 27.11.2014] описан способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия в качестве фторсодержащего минерализатора для получения портландцементного клинкера. Способ устраняет недостаток аналога [Патент РФ №2393241, МПК С22В 7/00, С04В 7/42, опубл. 27.06.2010], благодаря выведению натрия из отходов в раствор каустической соды. Способ включает смешивание отходов с кальциевым, алюмосиликатным и железистым компонентами в количестве 0,10-0,25 вес. % в пересчете на фтор при весовом отношении натрия к фтору в минерализаторе не более 0,8 и последующую термообработку полученной смеси, натрий-фтор-углеродсодержащие отходы электролитического производства алюминия предварительно обрабатывают в водном растворе известьсодержащим реагентом при перемешивании, при этом поддерживают весовое отношение количества фтора в отходах к количеству активного оксида кальция в известьсодержащем реагенте 1 : 1,40÷1,65. Предварительную обработку натрий-фтор-углеродсодержащих отходов алюминиевого производства проводят в водном растворе известьсодержащим реагентом при перемешивании, поддерживают весовое отношение жидкого к твердому 3,0÷6,5 : 1, при температуре 65÷90С, в течение 30÷70 минут. В качестве известьсодержащего реагента может быть использована известь пушонка и/или карбидная известь - отход производства ацетилена из карбида кальция.

В качестве натрий-фтор-углеродсодержащих отходов электролитического производства алюминия могут быть использованы измельченная отработанная угольная футеровка электролизеров для производства алюминия, пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены, смесь мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия, а также смесь мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия с измельченной отработанной угольной футеровкой электролизеров для производства алюминия.

В результате обработки отходов известь содержащим реагентом получают синтетический флюорит (CaF2) и раствор, содержащий каустическую соду (NaOH).

Недостаток известного решения связан с ограничением по использованию твердых продуктов переработки отходов алюминиевого производства только в цементной промышленности. Еще один недостаток связан с наличием в каустическом растворе алюмината натрия, образующегося при взаимодействии NaOH с гидроксидом алюминия Al(ОН)3 - продуктом каустификации фторида алюминия. Раствор каустической соды с примесью алюмината натрия ограниченно применим для абсорбции газообразных соединений фтора, т.к. в этом случае на газоочистных установках будет синтезироваться криолит. Этот криолит будет частично потерян со шламом газоочистки при осветлении газоочистных растворов, а также частично осядет в растворопроводах, чем осложнит эксплуатацию газоочистных установок.

Наиболее близким по назначению, по технической сущности и по наличию сходных существенных признаков к заявляемому является техническое решение, описанное в [Патент РФ №2624570, МПК С22В 7/00, C01F 11/22, опубл. 04.07.2017]. Этот способ выбран в качестве ближайшего аналога. Способ включает обработку натрий-фтор-углеродсодержащих отходов электролитического производства алюминия известьсодержащим реагентом при повышенной температуре, при перемешивании и весовом соотношении количества фтора в отходах к количеству активного оксида кальция в известь содержащем реагенте, составляющем 1:(1,40÷1,65), при этом обработку ведут в солевом растворе со шламового поля или в растворе из системы мокрой газоочистки алюминиевого производства, причем количество известь содержащего реагента, подаваемого на обработку 1 тонны отходов, дополнительно увеличивают пропорционально объему солевого раствора, подаваемого на обработку отходов, и концентрации в солевом растворе NaF, Na2CO3, NaHCO3: СаОакт. = (1,00÷1,05)x[0,88×Qp-pa×CNaF+0,70×Qp-pa×CNa2CO3+0,44×Qp-pa×CNaHCO3], где: СаОакт. - дополнительное количество активного оксида кальция в известьсодержащем реагенте на обработку 1 тонны отходов в солевом растворе, кг, Qp-ра - объем солевого раствора, подаваемого на обработку на 1 т отходов, м3, CNaF, CNa2CO3, CNaHCO3 - соответственно, концентрации в солевом растворе NaF, Na2CO3, NaHCO3, кг/м3, (1,00÷1,05) - коэффициент избытка активного оксида кальция - интервал, в котором достигают максимальной эффективности обработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия известьсодержащим реагентом. При этом обработку натрий-фтор-углеродсодержащих отходов электролитического производства алюминия известьсодержащим реагентом проводят с добавлением к солевому раствору технической воды, температуру обработки снижают до 40÷65°С, используют твердый известьсодержащий реагент, который загружают в суспензию натрий-фтор-углеродсодержащих отходов в солевом растворе, а получаемый в результате обработки отходов известьсодержащим реагентом раствор каустической соды, перед подачей в систему мокрой газоочистки, обрабатывают газами, содержащими углекислый газ. Недостатки ближайшего аналога:

- наличие в каустическом растворе алюмината натрия, образующегося при взаимодействии NaOH с гидроксидом алюминия Al(ОН)3 - продуктом каустификации фторида алюминия;

- сырьевая база фторсодержащего сырья ограничена только натрий-фтор-углеродсодержащими отходами алюминиевого производства.

- весовое отношение количества фтора в отходах к количеству активного оксида кальция в известьсодержащем реагенте, варьируется в широких пределах 1 : (1,40÷4,65). При этом отсутствует обоснование необходимого и достаточного избытка СаОакт.

Задачи предлагаемого технического решения:

- получение раствора каустической соды без примеси алюминатного раствора с минимально достаточным расходом активной извести;

- расширение сырьевой базы фторсодержащего сырья для переработки заявляемым способом;

- увеличение выхода минерализатора при переработке отходов и промпродуктов алюминиевого производства.

Технические результаты:

- расширение сырьевой базы для приготовления газоочистных растворов, благодаря замене растворов кальцинированной соды на каустическую;

- получение твердых продуктов каустификации с высоким содержанием синтетического флюорита, благодаря вовлечению в переработку фторсодержащих промпродуктов алюминиевого производства;

- возможность использования синтетического флюорита в других отраслях промышленности, в частности, в черной металлургии для повышения жидкотекучести металлургических шлаков;

- снижение затрат на промывку растворопроводов газоочистных установок;

- получение концентрированного раствора каустической соды для нужд химической промышленности при упаривании растворов каустификации.

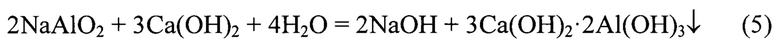

Технические результаты достигаются тем, что в способе получения синтетического флюорита и раствора каустической соды, включающем обработку натрий-фтор-углеродсодержащих отходов электролитического производства алюминия в растворе известьсодержащим реагентом, в качестве натрий-фтор-углеродсодержащих отходов используют отходы и фторсодержащие промпродукты электролитического производства алюминия, а количество активной извести Са(ОН)2 (% вес), добавляемой к 100% отходов и промпродуктов, рассчитывают по формуле:

где F - концентрация фтора в отходах и промпродуктах, связанного в NaF и AlF3, % вес;

Al - концентрация алюминия в отходах и промпродуктах, связанного в AlF3, % вес;

(1±0,02) - доверительный интервал, в который с надежностью 95% укладываются результаты экспериментов, а в качестве промпродуктов алюминиевого производства используют электролитную угольную пену, оборотный электролит, вторичный криолит.

Наличие в предлагаемом техническом решении признаков, отличных от признаков ближайшего аналога, позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого изобретения заключается в следующем.

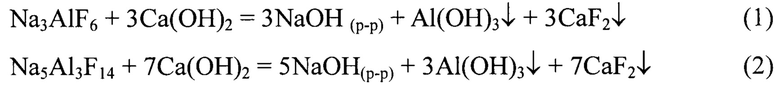

При каустификации отходы и промпродукты алюминиевого производства, содержащие фторалюминаты натрия (криолит Na3AlF6, хиолит Na5Al3F14), обрабатывают известьсодержащим реагентом, основу которого составляет известковое молоко. Известковое молоко представляет водную суспензию гидроксида кальция Са(ОН)2 с небольшим количеством растворенной извести. Во взаимодействие с фторалюминатами натрия вступает небольшое количество Са(ОН)2, которое в данный момент находится в растворенном виде:

По мере расходования Са(ОН)2, находящегося в растворе, растворяются новые порции Са(ОН)2 и вступают во взаимодействие с фторалюминатами натрия. Таким образом, каустификация фторидов протекает через постепенное растворение твердого Са(ОН)2 и перехода в продукты реакции: CaF2, Al(ОН)3 и NaOH.

При обработке фторсодержащих отходов и промпродуктов известьсодержащим реагентом установлено, что в растворе, отделенном от твердых продуктов каустификации, концентрация Nа2Ообщ., как правило, больше Na2Окауст.

На фиг.1 в динамике показано изменение концентраций CaF2 в твердом продукте, Na2Ообщ. и Na2Окауст. в растворе при обработке криолита (Na3AlF6) известковым молоком.

Полученные экспериментальные данные указывают на то, что часть Na2О в растворе связано с Al2O3 в алюминат натрия NaAlO2. Это обстоятельство позволяет предположить, что образующийся по реакциям (1, 2) высокоактивный гидроксид алюминия Аl(ОН)3 взаимодействует с гидроксидом натрия (NaOH) с образованием алюминатного раствора (реакция 3).

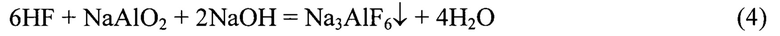

Таким образом, получаемый раствор наряду с NaOH содержит некоторое количество алюминатного раствора. Присутствие NaAlO2 в растворе ограничивает его использование на «мокрой» газоочистке алюминиевых заводов. Абсорбция электролизных газов, содержащих фтористый водород, смесью каустического и алюминатного растворов приведет к кристаллизации криолита в установках «мокрой» газоочистки (реакция 4). Следствием этого будут потери фтористых солей со шламами газоочистки и зарастание растворопроводов осадками криолита.

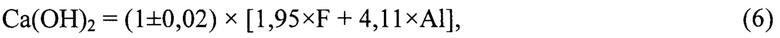

Для разложения алюминатного раствора и выведения из него гидроксида алюминия Al(ОН)3 в заявляемом техническом решении предлагается использовать дополнительное количество (избыток) извести. Наряду с известью, дозируемой на образование CaF2, в реакционную смесь вводят дополнительное количество извести на разложение алюминатного раствора. Избыток извести разлагает алюминатный раствор, связывая гидроксид алюминия в нерастворимое соединение катоит 3Са(ОН)2⋅2Al(ОН)3:

В результате получаем раствор каустической щелочи без алюмината натрия, а твердые продукты каустификации при этом обогащаются гидроксидами кальция и алюминия.

В ходе экспериментов получена эмпирическая зависимость оптимальной дозировки активной извести Са(ОН)2 для обработки натрий-фтор-углеродсодержащих отходов и фторсодержащих промпродуктов электролитического производства алюминия:

где Са(ОН)2 - количество активной извести (% вес), добавляемой к 100% отходов и промпродуктов;

F - концентрация фтора в отходах и промпродуктах, связанного в NaF и AlF3, % вес;

А1 - концентрация алюминия в отходах и промпродуктах, связанного в AlF3, % вес;

(1±0,02) - доверительный интервал, в который с надежностью 95% укладываются результаты экспериментов.

Эмпирическая зависимость (6) справедлива не только для отходов, но и для обработки известковым молоком промпродуктов алюминиевого производства. К промпродуктам, в частности, относятся электролитная угольная пена, оборотный электролит, вторичный криолит.

Электролитная угольная пена содержит 30-35% фтора и примерно столько же углерода. В настоящее время угольная пена перерабатывается методом флотационного обогащения с получением флотационного криолита и отхода - хвостов флотации. Переработка угольной пены методом каустификации по предлагаемому решению безотходная. Твердые продукты каустификации (CaF2, углерод, катоит) могут использовать цементники в качестве комплекса: фторсодержащий минерализатор + выгорающая добавка. Раствор каустической соды применим на газоочистке алюминиевых заводов взамен кальцинированной соды.

Оборотный электролит нарабатывают в электролизерах для получения алюминия и периодически сливают. Причина образования оборотного электролита связана с избытком натрия, поступающего в электролит с глиноземом, и необходимостью поддержания низкого криолитового отношения электролита (молярное отношение NaF : AlF = 2,2-2,4). Натрий, поступающий с глиноземом, увеличивает криолитовое отношение электролита. Поэтому часть электролита из электролизера приходится периодически сливать и корректировать криолитовое отношение электролита добавкой фторида алюминия. Оборотный электролит содержит 52-55% фтора. При обработке его известковым молоком получают твердый продукт с высокой концентрацией CaF2.

Вторичным криолитом называют флотационный, регенерационный криолит или их механическую смесь. Содержание фтора во вторичном криолите 43-48% вес. Снижение криолитового отношения электролита в алюминиевых электролизерах привело к изменению баланса в структуре потребления соединений фтора и натрия. В результате вторичный криолит оказался ограниченно востребованным. Возврат в электролиз вторичного криолита в новых условиях является скорее вынужденной мерой, поскольку его образование вызвано наличием самого процесса электролиза. Переработка вторичного криолита по предлагаемому техническому решению уменьшит щелочную нагрузку на электролит, обеспечит получение синтетического флюорита для черной металлургии и цементной промышленности.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области выявил следующее.

Известен способ получения фторида кальция из отходов производства экстракционной фосфорной кислоты: фосфогипса и фторсиликатных растворов. Фторид кальция получают путем взаимодействия при перемешивании в водной среде нерастворимой соли кальция и фторсодержащего соединения, в качестве взаимодействующих компонентов используют такие отходы экстракционной фосфорной кислоты, как фосфогипс и фторсиликатные растворы, смесь которых в стехиометрическом соотношении в пересчете на сульфат кальция и фторсиликат-ион обрабатывают раствором гидроксида натрия до получения рН 9-10. Выход продукта 98% [Патент РФ №2029731, МПК C01F 11/22, опубл. 27.02.1995].

Известен способ извлечения фтора в виде фторида кальция из фторсодержащих растворов, включающий обработку раствором гидроокиси кальция с последующим отделением продукта, в котором исходные растворы используют в количестве, обеспечивающем отношение ионов кальция к ионам фтора, равным 6÷8, при этом, содержание фтор-иона в исходном растворе может поддерживаться равным 0,015÷3,0 г/л, а обработку ведут при комнатной температуре при содержании фтор-иона 0,15÷3,0 г/л, а при содержании фтор-иона 0,015÷0,15 г/л - при 60÷90°С [А.с. СССР №1498711, МПК C01F 11/22, опубл. 07.08.1989].

Известен способ получения фторида кальция преимущественно из растворов криолитового производства, включающий обработку фторсодержащих растворов гидроокисью кальция, в котором обработку фторсодержащих растворов гидроокисью кальция ведут при массовом соотношении Са : F = (2+4) : 1 [А.с. СССР №1747385, МПК C01F 11/22, C01F 7/54, опубл. 15.07.1992].

Известен способ получения фтористого кальция из фторсодержащих газов суперфосфатных заводов или кремнефтористоводородной кислоты, в котором фторсодержащие газы или кремнефтористоводородную кислоту обрабатывают раствором аммиака или едкой, или карбонатной щелочи, затем полученный щелочной фторид, после отделения кремнекислоты, приводят во взаимодействие с известью или известковым молоком или карбонатом кальция, при этом для обработки фторсодержащих газов или кремнефтористоводородной кислоты может быть применен оборотный раствор щелочи, полученной при обработке щелочного фторида, после отфильтрования фтористого кальция [А.с. СССР №101115, МПК C01F 11/22, заявлено 02.03.1951, опубл. 1955].

В результате сравнительного анализа предлагаемого решения с известными решениями в данной области не выявлено технических решений, характеризующихся аналогичной с предлагаемым решением совокупностью признаков:

- известьсодержащим реагентом обрабатывают отходы и фторсодержащие промпродукты электролитического производства алюминия;

- количество активной извести Са(ОН)2 (% вес.), добавляемой к 100% отходов и промпродуктов, рассчитывают по формуле:

где F - концентрация фтора в отходах и промпродуктах, связанного в NaF и AlF3, % вес;

А1 - концентрация алюминия в отходах и промпродуктах, связанного в AlF3, % вес;

(1±0,02) - доверительный интервал, в который с надежностью 95% укладываются результаты экспериментов.

- в качестве фторсодержащих промпродуктов электролитического производства алюминия используют электролитную угольную пену, оборотный электролит, вторичный криолит.

Таким образом, предлагаемое техническое решение соответствует условию патентоспособности изобретения «изобретательский уровень».

Предлагаемый способ реализуется следующим образом.

Пример 1

Навески хвостов флотации угольной пены, электролитной угольной пены и оборотного электролита по 100,0 г каждого обрабатывают известьсодержащим реагентом (известковым молоком). Содержание основных соединений и элементов в отходах и промпродуктах приведено в таблицах 1,2.

Условия обработки отходов и промпродуктов приведены в таблице 3. Весовое отношение Ж:Т для разных видов отходов и промпродуктов выбрано с целью получить раствор каустической соды с близкой концентрацией NaOH. Количество активной Са(ОН)2 (% вес.) рассчитано по формуле:

Содержание основных соединений в твердых и жидких продуктах каустификации отходов и промпродуктов алюминиевого производства приведено в таблицах 4, 5.

Выводы по результатам экспериментов:

1. Синтетический флюорит и раствор каустической соды получают обработкой известьсодержащим реагентом как отходов, так и промпродуктов электролитического производства алюминия.

2. Количество активной извести Са(ОН)2, добавляемой к 100% отходов и промпродуктов и рассчитанное по формуле:

Са(ОН)2 = (1±0,02) × [l,95×F + 4,11×Al], обеспечивает полный перевод фтора в CaF2, а также практически полностью связывает образующийся гидроксид алюминия в нерастворимый катоит Ca3Al2(OH)12.

3. Получаемый раствор содержит каустическую соду и не содержит алюмината натрия.

Пример 2

Пыль электрофильтров электролитического производства алюминия обрабатывают известьсодержащим реагентом (известковым молоком). Обработку проводят по предлагаемому техническому решения в сравнении с ближайшим аналогом. Состав пыли электрофильтров приведен в таблицах 6, 7. Навеска пыли электрофильтров в каждом опыте составляет 100,0 г.

В ближайшем аналоге весовое соотношение количества фтора в отходах к количеству активного оксида кальция в известьсодержащем реагенте регламентировано в пределах F : Са2Оакт. = 1 : (1,40÷1,65). В пересчете на активный гидроксид кальция отношение F : Са(ОН)2 составит 1 : (1,85÷2,18). В таблице 8 приведены условия обработки пыли электрофильтров известьсодержащим реагентом по предлагаемому способу и ближайшему аналогу. Количество Са(ОН)2акт. по ближайшему аналогу рассчитано, исходя из нижнего и верхнего пределов весовых отношений к фтору в отходе (1,85 и 2,18).

В таблице 9 показан молекулярный состав твердых продуктов каустификации пыли электрофильтров по предлагаемому способу в сравнении с ближайшим аналогом.

В таблице 10 приведен состав растворов, полученных после каустификации пыли электрофильтров по предлагаемому способу в сравнении с ближайшим аналогом.

Пример 3

Механическую смесь пыли электрофильтров 50 г и измельченной электролитной угольной пены 50 г обрабатывают известьсодержащим реагентом (известковым молоком). Содержание основных соединений и элементов в смеси отхода и промпродукта приведено в таблицах 11, 12.

Условия обработки смеси пыли электрофильтров и угольной пены приведены в таблице 13. Количество активной Са(ОН)2 (% вес.) рассчитано по формуле: Са(ОН)2 - (1±0,02) × [1,95×F + 4,11×Al].

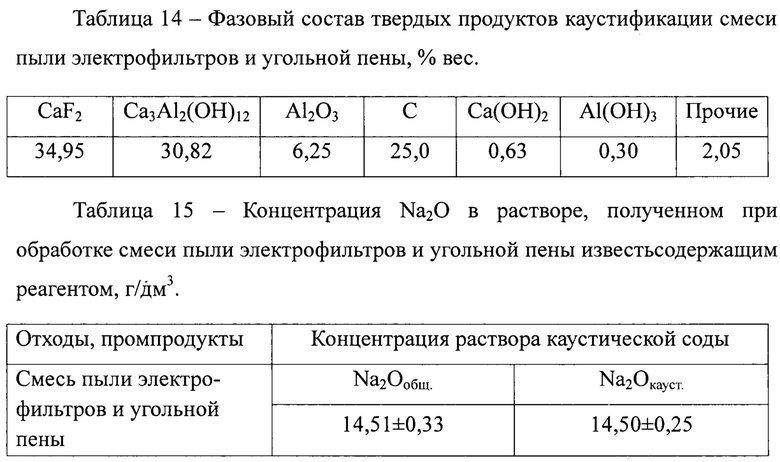

Содержание основных соединений в твердых и жидких продуктах каустификации смеси пыли электрофильтров и угольной пены приведено в таблицах 14, 15.

В результате реализации предлагаемого технического решения достигаются следующие положительные результаты:

1. Расширяется сырьевая база для получения синтетического флюорита и газоочистных растворов на основе каустической соды, благодаря вовлечению в переработку промпродуктов алюминиевого производства.

2. Увеличивается выход твердых продуктов каустификации и содержание в них фторида кальция.

3. Получаемый раствор содержит каустическую соду без примеси алюмината натрия и может использоваться для абсорбции газообразных соединений фтора и серы на алюминиевых заводах и других предприятиях, а также для получения концентрированного раствора NaOH.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического флюорита | 2024 |

|

RU2837568C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2023 |

|

RU2814124C1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| Способ получения комплексной добавки для спекания портландцементного клинкера | 2023 |

|

RU2814678C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

Изобретение относится к получению синтетического флюорита и раствора каустической соды в результате обработки натрий-фтор-углеродсодержащих отходов и фторсодержащих промпродуктов электролитического производства алюминия известьсодержащим реагентом в водном растворе. При этом количество активной извести Са(ОН)2, мас.%, добавляемой к 100% отходов и промпродуктов, рассчитывают по формуле Са(ОН)2=(1±0,02)×[l,95×F+4,11×Al]. Способ позволяет получить раствор каустической соды без примеси алюминатного раствора с минимально достаточным расходом активной извести, расширить сырьевую базу фторсодержащего сырья, увеличить выход минерализатора при переработке отходов и промпродуктов алюминиевого производства. 3 з.п. ф-лы, 1 ил., 15 табл., 3 пр.

1. Способ получения синтетического флюорита и раствора каустической соды, включающий обработку натрий-фтор-углеродсодержащих отходов электролитического производства алюминия в растворе известьсодержащим реагентом, отличающийся тем, что в качестве натрий-фтор-углеродсодержащих отходов используют отходы и фторсодержащие промпродукты электролитического производства алюминия, а количество активной извести Са(ОН)2, мас.%, добавляемой к 100% отходов и промпродуктов, рассчитывают по формуле

Са(ОН)2 = (1±0,02) × [l,95×F + 4,11 × Al],

где F - концентрация фтора в отходах и промпродуктах, связанного в NaF и AlF3, мас.%,

Al - концентрация алюминия в отходах и промпродуктах, связанного в AlF3, мас.%,

(1±0,02) - доверительный интервал, в который с надежностью 95% укладываются результаты экспериментов.

2. Способ по п. 1, отличающийся тем, что в качестве фторсодержащих промпродуктов используют электролитную угольную пену.

3. Способ по п. 1, отличающийся тем, что в качестве фторсодержащих промпродуктов используют оборотный электролит.

4. Способ по п. 1, отличающийся тем, что в качестве фторсодержащих промпродуктов используют вторичный криолит.

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| БАРАНОВ А.Н | |||

| и др | |||

| Производство фторида кальция из твердых и жидких отходов процесса получения алюминия, Journal of Siberian Federal University | |||

| Engineering & Technologies, 4 (2015, 8), p | |||

| Прибор для деления угла на три части | 1922 |

|

SU468A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2199488C2 |

| CN 111250515 A, 09.06.2020 | |||

| CN 106166560 | |||

Авторы

Даты

2024-04-01—Публикация

2023-07-11—Подача