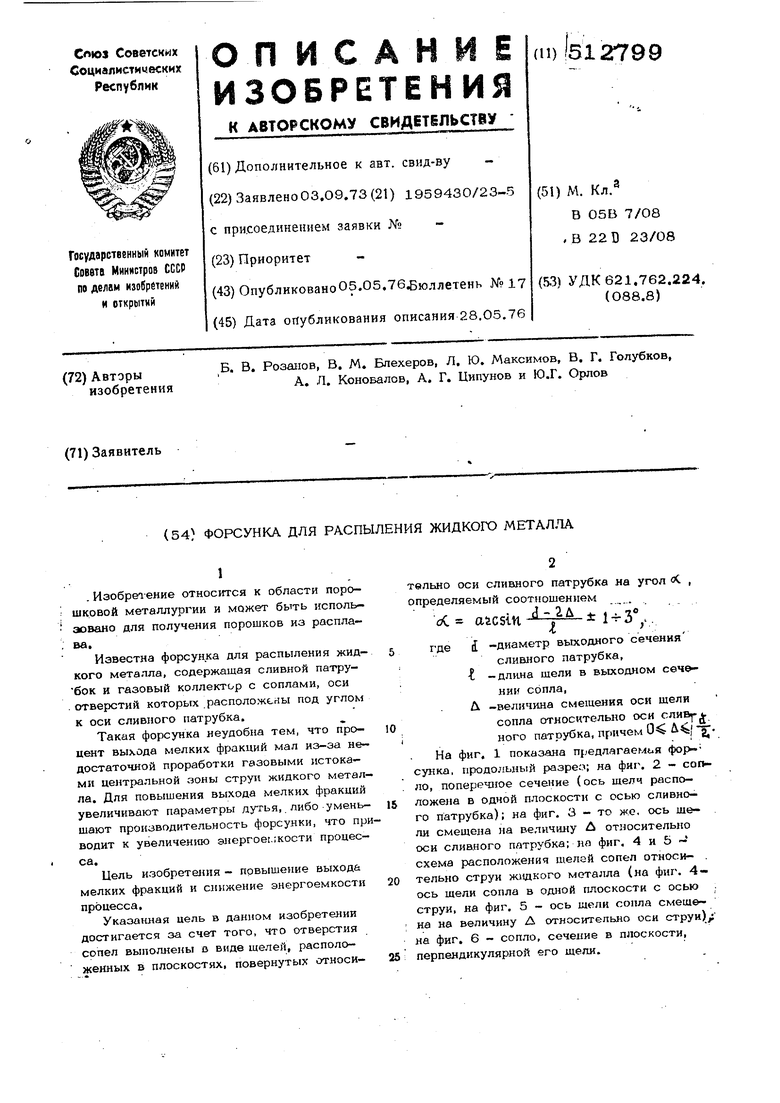

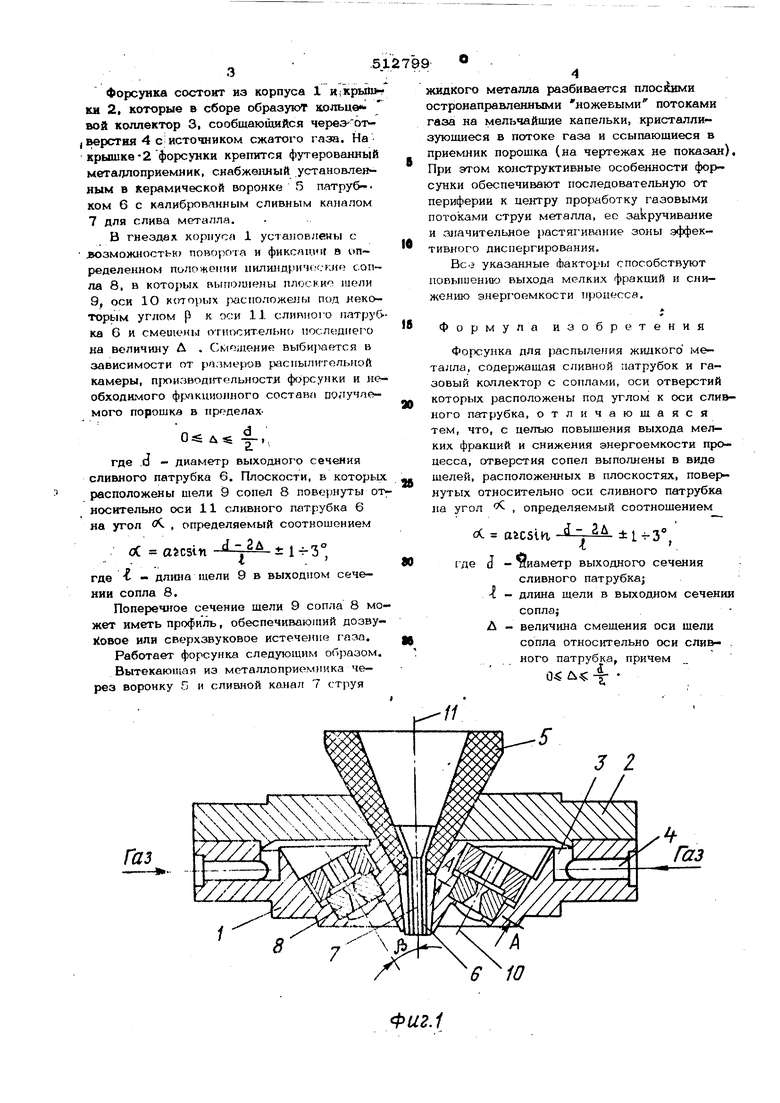

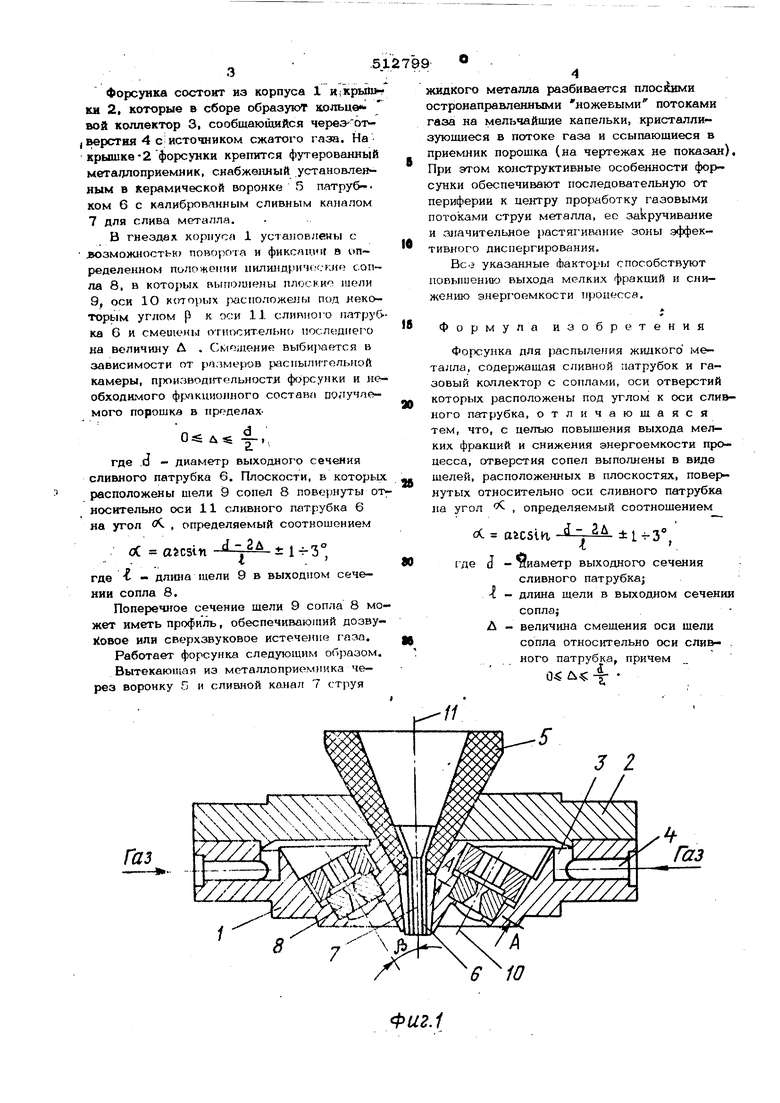

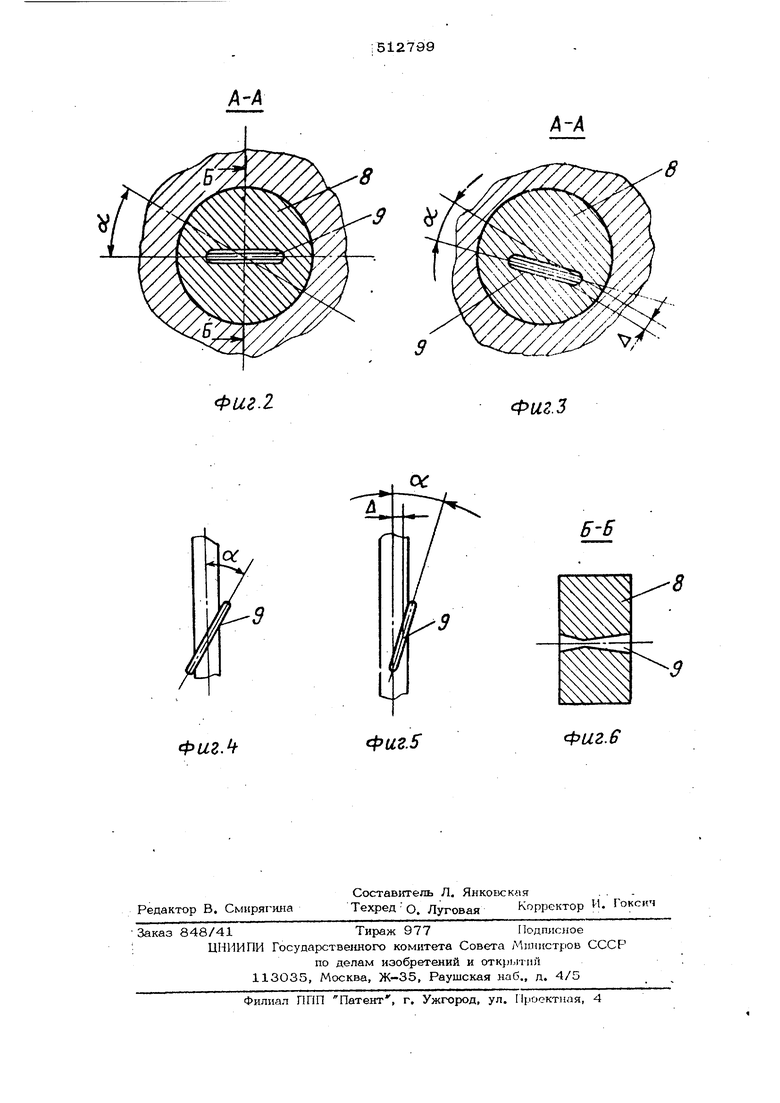

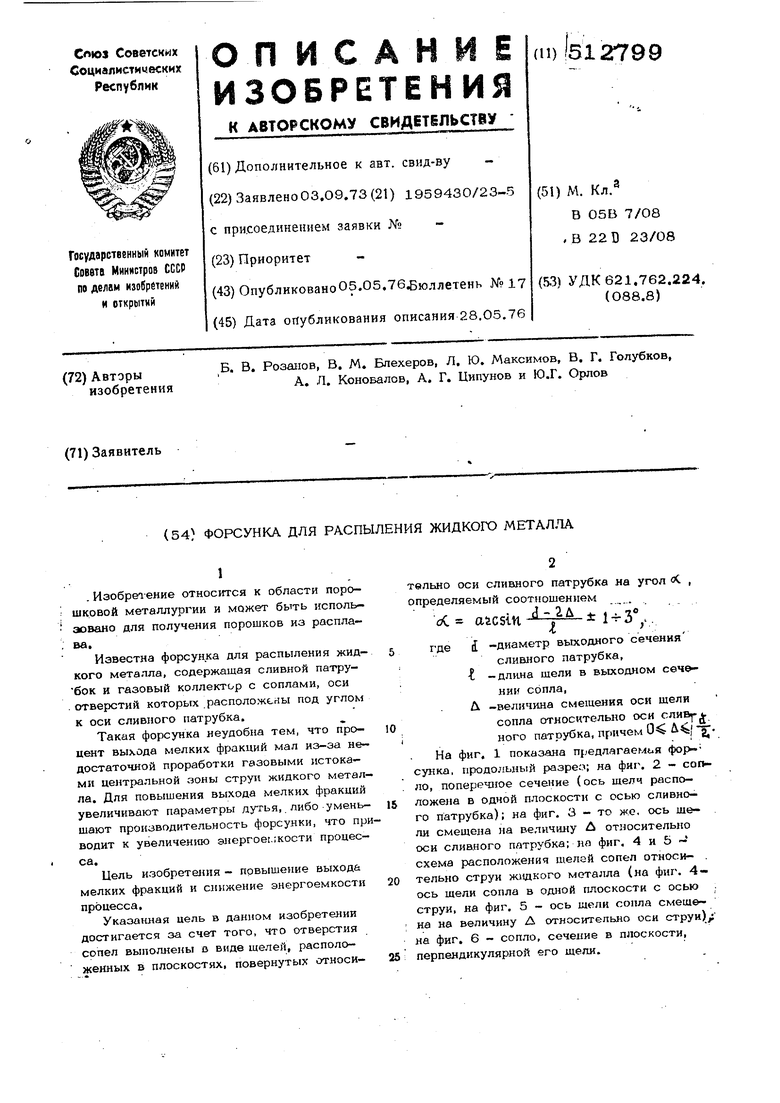

(54) ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОГО МЕТАЛЛА Форсунка состоит из корпуса 1 и,1срыи ки 2, которые в сборе образуют кольце, вой коллектор 3, сообщающийся череэ от(верстия 4 с источником сжатого газа. На крышке-2 форсунки крепится футерованный металлоприемник, снабженный установленным в керамической воронке 5 патруб-ком б с калибртванным сливным каналом 7 для слива металла. В гнездах корпуса 1 ус1аловлены с возможностью поворота и фиксаций в определенном положении нилиндрик.сг.ие coii ла 8, в которых выпош1ены плоскио шели 9, оси 1О которых {тасположелы под некоторым углом р к оси 11 сливного патруб ка 6 и смешены отпосит.ельно последлег о на величину Д . Смещение выби 1ается в зависимости от размеров р ясиылительной камеры, П1юизвод|пч; льностн фгУрсунки и не обходимого фрак11ионного состава получаемого порошка в пр делах д « где .J - диаметр выходног-о сечения сливного патрубка 6. Плоскости, в которых расположены шели 9 сопел 8 повернуты от носительно оси 11 сливного патрубка 6 0 , определяемый соотношением на угол оС ascsin где - длина щели в выходном сече- НИИ сопла 8. Поперечное сечение шели 9 сопла 8 мо жет иметь профиль, обеспечивающий дозвуkoBoe или сверхзвуковое истечение газа. Работает форсунка следующим образом. Вытекающая из моталлоприемника через воронку 5 и сливной канал 7 струя жидкого металла разбивается плоскими остронаправленными ножевыми потоками газа на мельчайшие капельки, кристаллизующиеся в потоке газа и ссыпающиеся в приемник порошка (на чертежах не показан). При этом конструктивные особенности форсунки обеспечивают последовательную от периферии к центру проработку газовыми потоками струи металла, ее за ручивание и значительное растягивание зоны эффективного диспергирования. Все указанные факторы способствуют повышению выхода мелких фракций и снижению энергоемкости процесса. Формула изобретения Форсунка для распыления жидкого металла, содержащая спианой патрубок и газовый коллектор с соплами, оси отверстий которых расположены под углом к оси сливного патрубка, отличающаяся тем, что, с целью повышения выхода мелких фракций и снижения энергоемкости процесса, отверстия сопел выполнены в виде щелей, расположенных в плоскостях, повернутых относительно оси сливного патрубка на угол , определяемый соотношением оС aicstH - ± L -г-З, о - диаметр выходного сечения сливного патрубка; длина щели в выходном сечении сопла: Д - величина смещения оси щели сопла относительно оси сли&ного патрубка причем 0 Л

Фиг.1

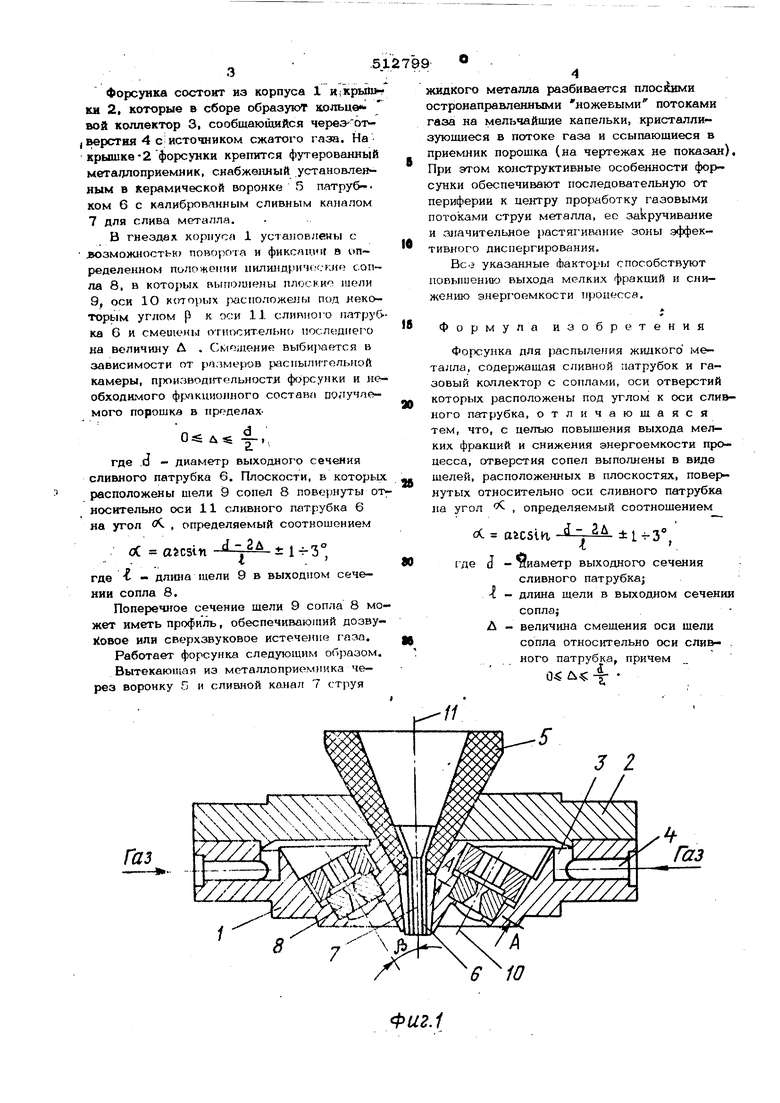

Фиг.г 9

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для распыления жидкого металла | 1978 |

|

SU703239A1 |

| Форсунка для распыления расплавов водой | 1982 |

|

SU1073001A1 |

| Форсунка для распыления жидкого расплава | 1974 |

|

SU505517A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2001 |

|

RU2200053C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| ПЛАЗМОСТРУЙНЫЙ РЕАКТОР | 1998 |

|

RU2142845C1 |

| Устройство для газового экранирования струи распыляемого материала | 1987 |

|

SU1473861A1 |

| Форсунка для распыления жидких металлов | 1974 |

|

SU500903A1 |

| Форсунка для получения порошков распылением жидких металлов | 1977 |

|

SU642010A1 |

| Устройство для распыления расплавленного металла | 1984 |

|

SU1256858A1 |

Б-Б

Фиг.

Фиг.е

fpuz.S

Авторы

Даты

1976-05-05—Публикация

1973-09-03—Подача