(54) ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИдаОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для распыления жидкого металла | 1973 |

|

SU512799A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2003 |

|

RU2251471C1 |

| Форсунка для распыления расплавов водой | 1982 |

|

SU1073001A1 |

| Устройство для получения волокон Г.П.Бойко | 1990 |

|

SU1730061A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Установка для очистки деталей | 1979 |

|

SU956071A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2001 |

|

RU2200053C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ И РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2012 |

|

RU2497668C1 |

| Форсунка для распыления металлических расплавов | 1982 |

|

SU1156860A1 |

| Устройство для получения металлического порошка распылением расплава | 1980 |

|

SU933264A1 |

- -I , .

Изобретение относится к порошковой металлургии.

Известна форсунка для распь1ления жидкого металла, содержащая сливной патрубок и газовый коллектор с соплами, оси отверстий которых расположены под углом к оси сливного патрубк{а и выполнены в виде щелей, рашоложенных в плоскостях повернутых относительно оси сливного патрубка на угол,определяемый соотношением

а arcSin ± ,.

где d - диаметр выходного сечення сл| вного

патрубка,

С - длина щели в выходном сечении сопла А - величина смещения оси щели сопла относительно оси сливного патрубка, причем О Д - 1. . Недостатком такой форсунки является недостаточная проработка энергоносителем струи металла, так как- сопла выполненные в виде щелей имеют возможность поворота и фиксации только вокруг своих осей, что не позволяет полностью использовать энергию струИ энер гоносителя -и повь1сить выход мелких фракций.

Целью изобретения является увеличение вьГхода мелкой фракции и снижение энергоемкости процесса.

Для достижений поставленной цели предложена форсунка для распыления жидкого металла, содержания сливной патрубок, коллектор с соплами, оси которых расположены под углом к оси сливного патрубка, которая отличается от известной тем,, что сопла выполнены со сферическими .головками с возможность изменения угла атаки энергоносителя к струе жидкого металла.

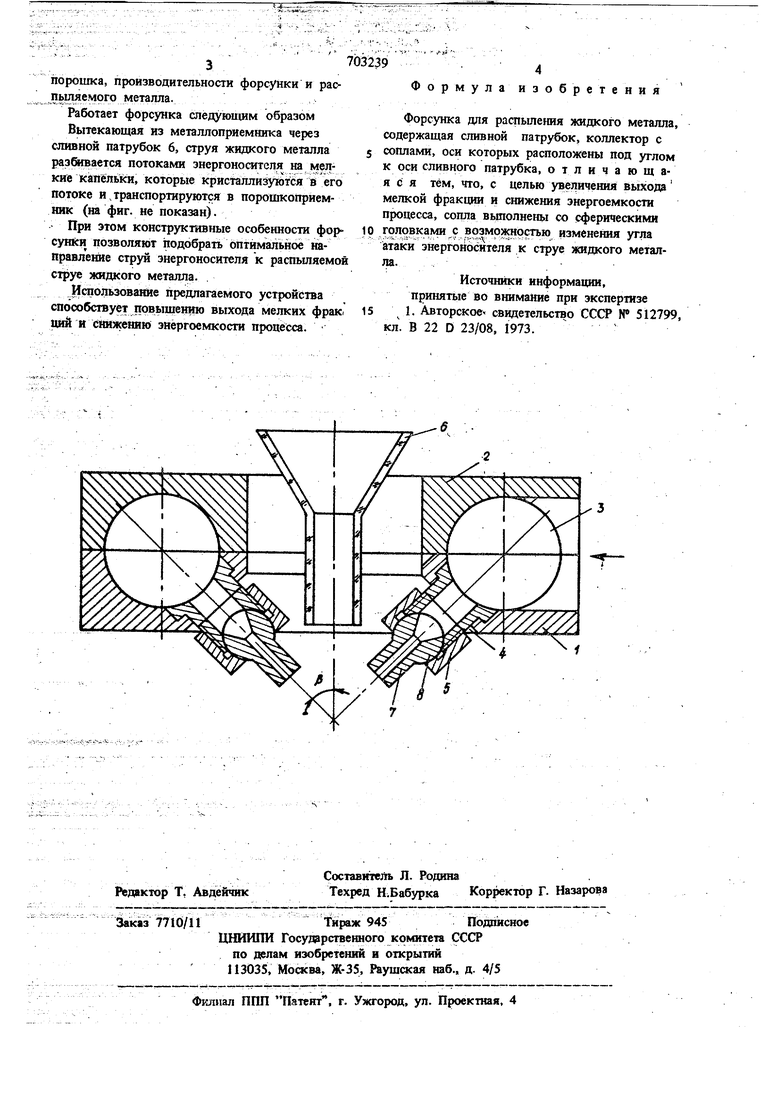

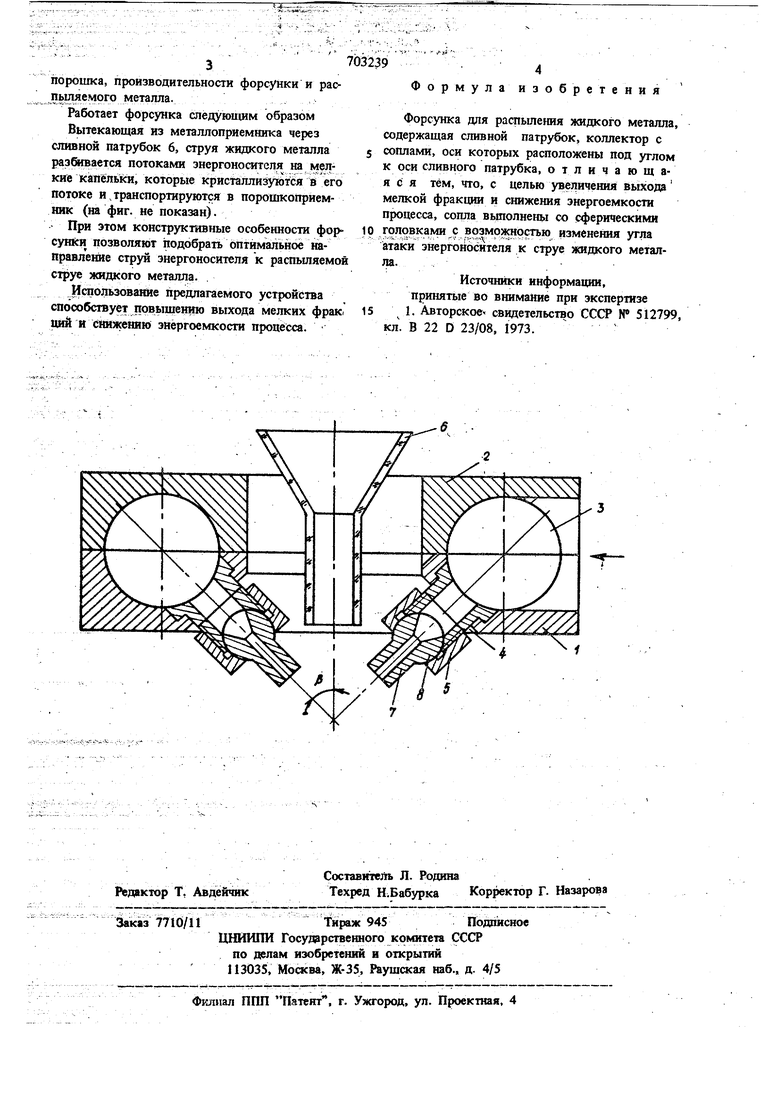

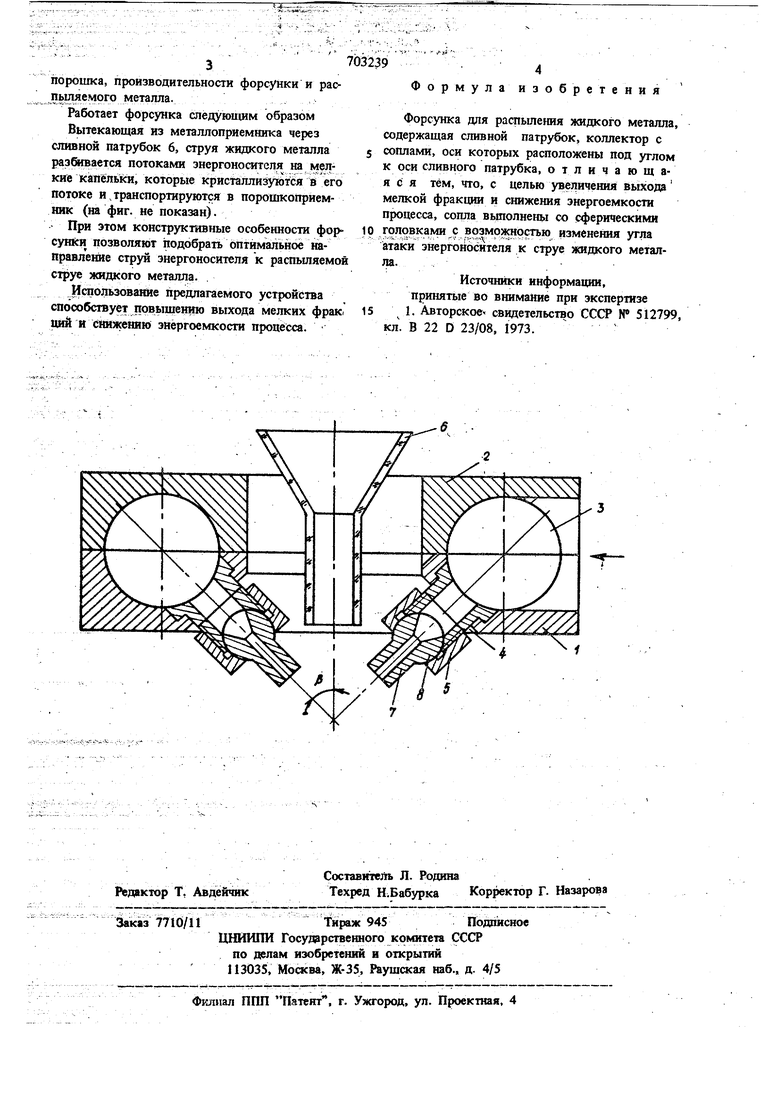

На чертеже изображена предлагаемая форсунка.

Форсунка состоит из корпуса 1, крышки 2, которые в сборе (бразуют коллектор 3. На корпусе располЪжень штуцеры 4, в гнездах которых установлены с возможностью поворота и фиксации гайками 5 на угол по отношению к оси сливного патрубка 6, сопла 7 со сферическими головками 8.

Изменение угла /3 производится в зависимости от размеров распылительной камеры, необходимого фракционного состава получаемого порошка, производительности форсунки и распьшяемого металла. Работает форсунка следующим образом Вытекающая из металлоприемника через сливной патрубок 6, струя жидкого металла раз&шается потоками энергоносителя на мелкие капельки, которые кристаллизуйтбя в его потоке и дранспортируются в порошкоприемник (на фиг. не показан). - При этом конструктивные особенности форсушси позволяют подобрать оптимальное направлепне струй энергоносителя к распьшяемой струе жидкого металла. . ИспользоваШе предлагаемого устройства способствует повыщещпо выхода мелких фрак, кий и С1шжепию энергоемкости процесса. Формула изобретени Форсунка для рашыления жидкого металла, содержащая сливной патрубок, коллектор с соплами, оси которых расположены под углом к оси сливного патрубка, отличающаяся тем, что, с целью увеличения выхода мелкой фракции и снижения энергоемкости процесса, сопла вьшолнещ 1 со сферическими головкалш с возможностью изменения угла атаки энергоносителя к струе жидкого металла. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 512799, кл. В 22 D 23/08, 1973.

Авторы

Даты

1979-12-15—Публикация

1978-01-12—Подача