(54) СОСТАВ ДЛЯ ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Лакокрасочная композиция | 1979 |

|

SU840082A1 |

| Полиуретановый лак | 1979 |

|

SU861375A1 |

| Лакокрасочный состав с высоким сухим остатком для покрытий | 1988 |

|

SU1772119A1 |

| Акрилуретановая композиция для окраски пластмасс | 1990 |

|

SU1759844A1 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПОЛИУРЕТАНОВЫЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ НА ЭЛЕКТРИЧЕСКИЙ ПРОВОДНИК | 1994 |

|

RU2057378C1 |

| КОМПОЗИЦИЯ НАПОЛНИТЕЛЯ | 2000 |

|

RU2226536C2 |

| УРАЛКИДНОЕ ПЛЕНКООБРАЗУЮЩЕЕ | 2008 |

|

RU2373245C1 |

| ЭПОКСИПОЛИЭФИРНАЯ ЭМАЛЬ | 1995 |

|

RU2111997C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ, СПОСОБ ПРОИЗВОДСТВА АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ РАЗЛИЧНЫХ ТОНОВ И ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ПО ВЫРАБОТКЕ АЛКИДНО-УРЕТАНОВЫХ ЭМАЛЕЙ | 2007 |

|

RU2374283C2 |

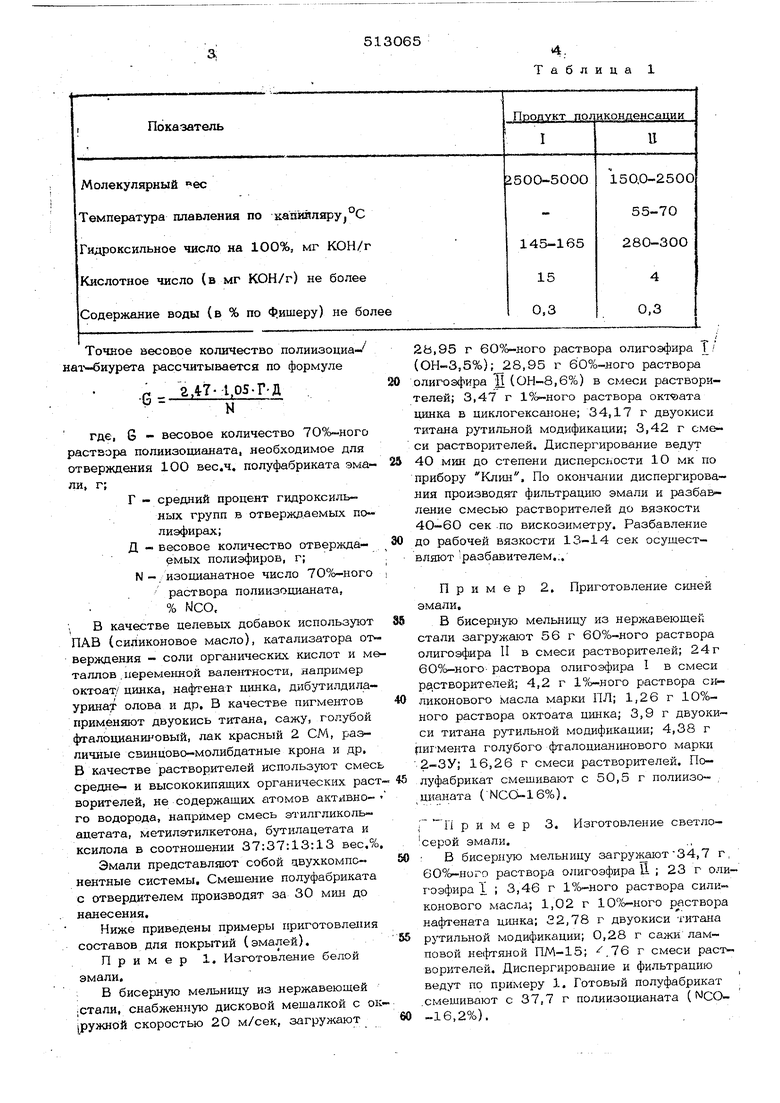

Изобретение относится к составам для покрытий на основе полиуреталов. Известен состав для покрытий, вкдючак)щйй гидроксилсодержатий слош1Ый олигоэфир, алифатический подиизоцианат, пигменгтьь целевые добавки, растворители и ката-лизатор отверждения. Такой состав отлича™ ется высокой атмосферостойкостью, однако его жизнеспособность, прочность и адгезия ,недостаточны. Цель изобретения увеличение жизнеспособности, прочности и адгезии. Это до« стирается тем, что состав содержит в качестве гидроксилсодержащего сложного олигоэфира смесь продукта поликонденсации триметилолпропана, адипиновой кислоты И фталевого ангидрида, модифицированного синтетическими жирными кислотами С -С, молекуляргого веса 2500-500О содержа щего гидроксильных групп (I ), и продукта поликонденсацни триметилолпропа- на и фталевого ангидрида молекулярного Бе са 1500-2000, содержащего &ч.10% гидро;ксильаь|х груди (U), а в йчестве1алифат(ческого полйизойианата - бнуретозое прои водное 1,6« г©ксамет 1ле8д«изодиййата моле кулярного эеса , фуякадоналвдости 3,, содержащего 8O|0- 21,5% WCO-групп, яри следующем соотяощеииц компонентов .(в вес.%); ПродукР| 1ол,эес.2500«500 : 1,1&-10,65 Продукт ол,вес.1500«аОо4 10,,5 Биуретовое производное 1, б-гексанетилендйизодиа нага2 4,,2 Пигменты7,,7 Катализатор отверждения 0,1-0,2 Силиконовое масло0,034-0,04 РастворителиОстальное В |сачестве катализатора отверждения использук т СОЛЦ оргайИЧескдас кислот и металлор переменной валевт оств, например октоат цинка, дибутилдилаурдаат ohosa я др. Характеристика проду|сгое поладсондеисации и 1I приведена в табл. 1.

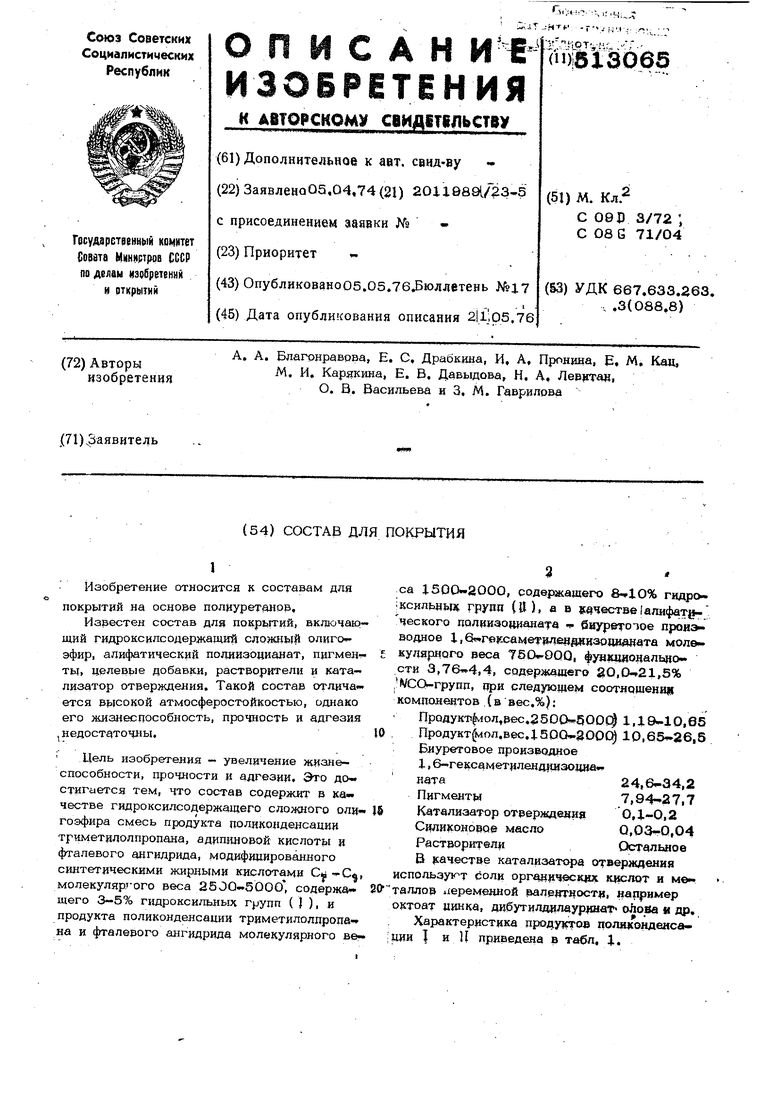

Показатель

Молекулярный «ее

Температура плавления по капипляру,°С Гидроксильное число на 100%, мг КОН/г Кислотное число (в мг КОН/г) не более Содержание воды (в % по Фишеру) не более Точное весовое количество полиизоцианаа-биурета рассчитывается по формуле 2.47-1.05. Г-Д N где, 6 - весовое количество раствора полиизоцианата, необходимое для отверждения 100 вес.ч, полуфабриката эмали, г; , Г - средний процент гидроксильных групп в отверждаемых полиэфирах;Д - весовое количество отвержда мых полиэфиров, г; N - /изоцианатное число 70%-ного раствора полиизоцианата, % NCO, В качестве целевых добавок используют ПАВ (силиконовое масло), катализатора от верждения - соли органш1еских кислот и м таллов , переменной валентности, например октоат:/ цинка, нафтенат цинка, дибутилдилауринат олова и др. В качестве пигментов применяют двуокись титана, сажу, голубой фгалоцианиновый, лак красный 2 СМ, различные свинцово-молибдатные крона и др. В качестве растворителей используют смес средне- и высококипящих органических рас ворителей, не содержащих атомов активного водорода, например смесь этилгликольацетата, метилэтилкетона, бутилацетата и ксилола в соотношении 37:37:13:13 вес,% Эмали представляют собой цвухкомпснентные системы. Смешение полуфабриката с отвердителем производят за 30 мин до нанесения. Ниже приведены примеры приготовления составов для покрытий (эмалей). Пример 1. Изготовление белой : В бисерную мельницу из нержавеющей .стали, снабженную дисковой мешалкой с о |ружнОй скоростью 20 м/сек, загружают

513065

Таблица 1

ПРОДУКТ поликонденсации

I

U

150,0-2500

55-70 280-300

4 0,3 28,95 г 60%-ного раствора олигоэфира Т/ (ОН-.3,5%); 28,95 г 60%-ного раствора олигозфира Jl (ОН-8,6%) в смеси растворителей; 3,47 г раствора цинка в циклогексаионе; 34,17 г двуокиси титана рутильной модификации; 3,42 г смеси растворителей. Диспергирование ведут 40 мин до степени дисперсности 10 мк по прибору Клин. По окончании диспергирования производят фильтрацию эмали и разбавление смесью растворителей до вязкости 40-60 сек .по вискозиметру. Разбавление до рабочей вязкости 13-14 сек осуществляют разбавителем.:. Пример 2. Приготовление синей змали. В бисерную мельницу из нержавеющей стали загружают 56 г 60%-ного раствора олигоэфира II в смеси растворителей; 24г 60%-кого- раствора олигоэфира 1 в смеси реьстворителей; 4,2 г 1%-ного раствора силиконового масла марки ПЛ; 1,26 г 10%ного раствора октоата цинка; 3,9 г двуокиси титана рутильной модификации; 4,38 г ригМента голубого фталоциан1шового марки 2-ЗУ; 16,26 г смеси растворителей. Полуфабрикат смешивают с 50,5 г полиизо- ; цианата (NCCJ-16%). IП р и м е р 3. Изготовление светлосерой эмали. : В бисерную мельницу загру кшот 34,7 г, 60%-ного раствора олигоэфира U ; 23 г олигоэфира I ; 3,46 г 1%-ного раствора силиконового масла; 1,02 г 107сг-ного р створа нафтената цинка; 32,78 г двуокиси титана р гильной модификации; 0,28 г сажи ламповой нефтяной ПМ-15; ,76 г смеси растворителей. Диспергирование и фильтрацию ведут по примеру 1. Готовый полуфабрикат .смешивают с 37,7 г полиизоцианата ( NCO-16,2%).

Пример 4. Получение белой эмали В бисерную мельницу из нержавеющей стали загружают 40,8 г 60%-но го раствора олигоэфира IT (ОН-9%); 17,7 г 60%ного раствора в смеси растворителей олигоэфира 1 (ОН-5%); 3,5 г IV-Horo раствора силиконового масла; 1,05 г 10%-ного раствора нафтената цинка; 35 г двуокиси титана рутильной модификации; 1,95 г смеси растворителей. Диспергирование еедут 4О мин. Полученную дисперсию фильтруют, за 30 мин до нанесения смешивают с 43 г полиизоиианат-биурета (Т СО-16,7%), разбавляют до рабочей вязкости 13-14 сек по вискозиметру ВЗ-4.

Пример 5. Получение темно-зеленой эмали.

В бисерную мельницу из нержавеющей стали загружают 55,8 г 60%-ного раствора олигоэфира И {ОН-8,6%) в смеси растворителей; 2,5 г 60%-ного раствора олигоэфира X (ОН-3,5%) в смеси растворителей; 3,5 г 1%-ного раствора силиконового маела марки ПЛ в метилатилкетоне; 1,05 г iO%-Horo раствора октоата цинка в циклогексаноне; 3,21 г пигмента желтого све.топрочного 23; 0,33 г пигмента голубого :фталоцианинового; 27,83 г микроокиси хрома; 0,82 г сажи ламповой нефт5шой ПМ-15; 4,96 г смеси растворителей. Дисперн. гирование ведут 40 мин до степени дисперсности 10 мк по прибору Клин. Полученную дисперсию фильтруют, за 30 мин до нанесения смешивают с 47,5 г полиизоцианата {NCO-16%).

Полиуретановые эмали можнонаносить методом электростатического, пневмо- и безвоздушного распыления с рабочей вязкостью 13-14 сек при температуре помещения 15-2 и влажности воздуха 45-70%, Эмали наносят двумя слоями по грунтовкам ФЛ-ОЗК, ЭП-0010 или акрилатным. CyiBKa каждого слоя эмали 24 час. Время пощюго формирования покрытия 7 .

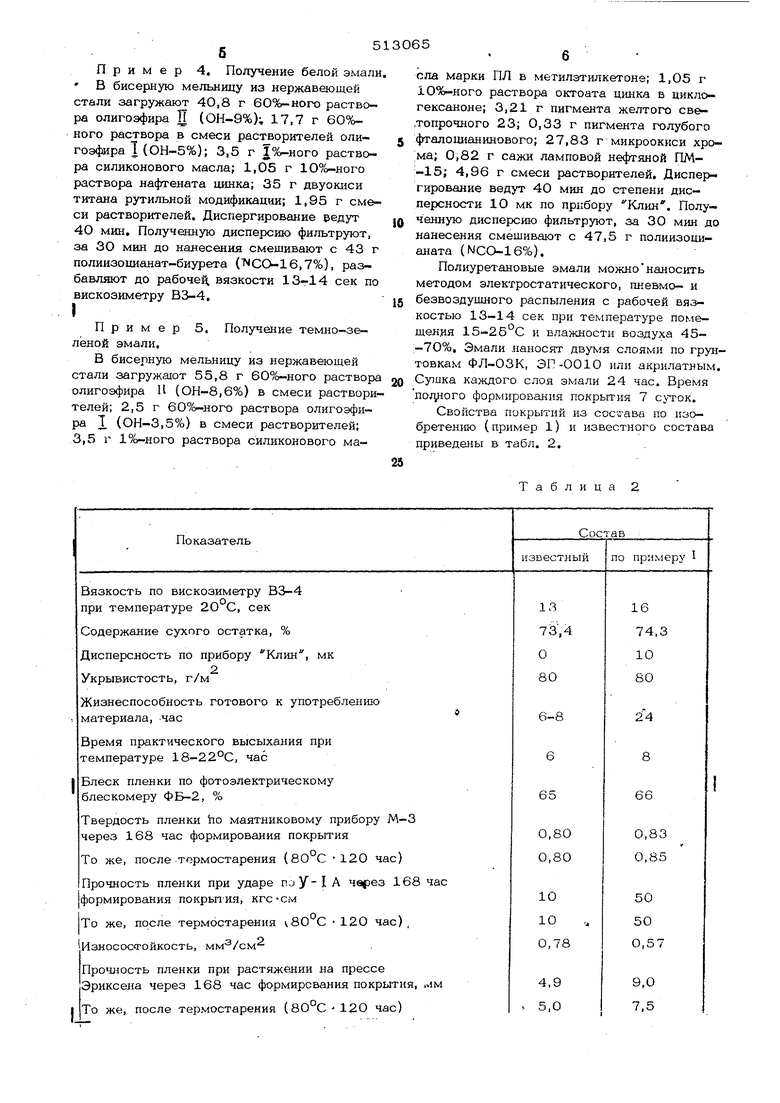

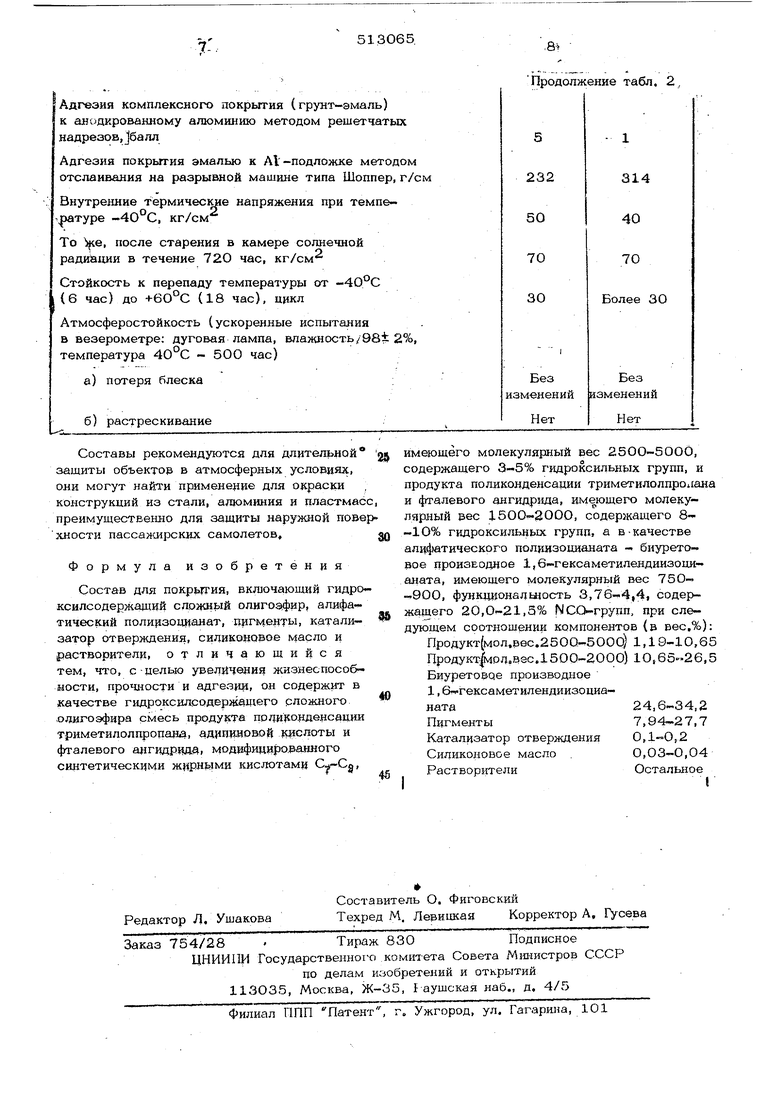

Свойства покрытий из состава по изобретению (пример 1) и известного состава приведены в табл. 2.

Таблица 2 Составы рекомендуются для длительной защиты объектоэ в атмосферных условиях, они могут найти применение для окраски конструкций из стали, алюминия и пластмас преимущественно для зашиты наружной пове хности пассажлрских самолетов, Формула изобретения Состав для покрь тия, вкл)очающий гидро ксилсодержащий слоишый олигоэ,фир, алифатический полиизоцианат, пигменты, катализатор отверждения, силиконовое масло и растворители, отличающийся тем, что, с-целью увеличения жизнеспособности, прочности и адгезии, он содержит в качестве гидроксилсодержащего сложного олигоэфнра смесь продукта поли онденсации триметилолпропана, аД|1ПТООВОй кислоты и фталевого ангидрида, модвфициро.ванного синтетическими ж|1рнв.ми кислотами ,

Продолжение табл. 2, имеющего молекулярный вес 25ОО-50ОО, содержащего 3-5% гидроксильных групп, и продукта поликонденсации триметилолпроаана и фталевого ангидрзща, имеющего молекулярный вес 15ОО-2000, содержащего 8-10% гидроксильных групп, а в-качестве алифатического полнизоцианата - биуретовое производное 1,6-гексаметилендиизо1щаната, имеющего молекулярный вес 750-900, функциональность 3,76-4,4, содержащего 20,0-21,3% NCO-rpynn, при следующем соотнощении компонентов (в вес,%): Продукт(мол,вес.250О-5000) 1,19-10,65 Продукт|мол,вес.1500-2000) 1О,,5 БнуретоБое производное 1,6-гексаметилендиизоциа- ната24,6-34,2 Пигменты7,9 4-2 7,7 Катализатор отверждения 0,1-О,2 Силиконовое масло .0,03-0,04 РастворителиОстальное

Авторы

Даты

1976-05-05—Публикация

1974-04-05—Подача