Изобретение относится к области металлургии, в частности к устройствам для изготовления монолитной футеровки тепловы.х агрегатов из самотвердеюпдей массы.

Известно ycTpoiicTBO для изготовления монолитной футеровки, содержащее цилиндрический шаблон с днищем, пригрузами и вибраторами, в верхней части которого расположен конический элемент для подачи формовочной массы.

Цель изобретения - повыщение качества футеровки.

Это достигается тем, что предлагаемое устройство снабжено направляющим приспособлением Н уплотняющим элементом конической формы, соединенным с цилиндрическим шаблоном под тупым углом к его боковой поверхности и расположенным под коническим элементом, на рабочей поверхности которого вдоль образующих расположены лопасти, имеющие привод вращения, а направляющее приспособление выполнено в виде кронщтейнов с роликами, размещенных по окружности на рабочей поверхности конического элемента.

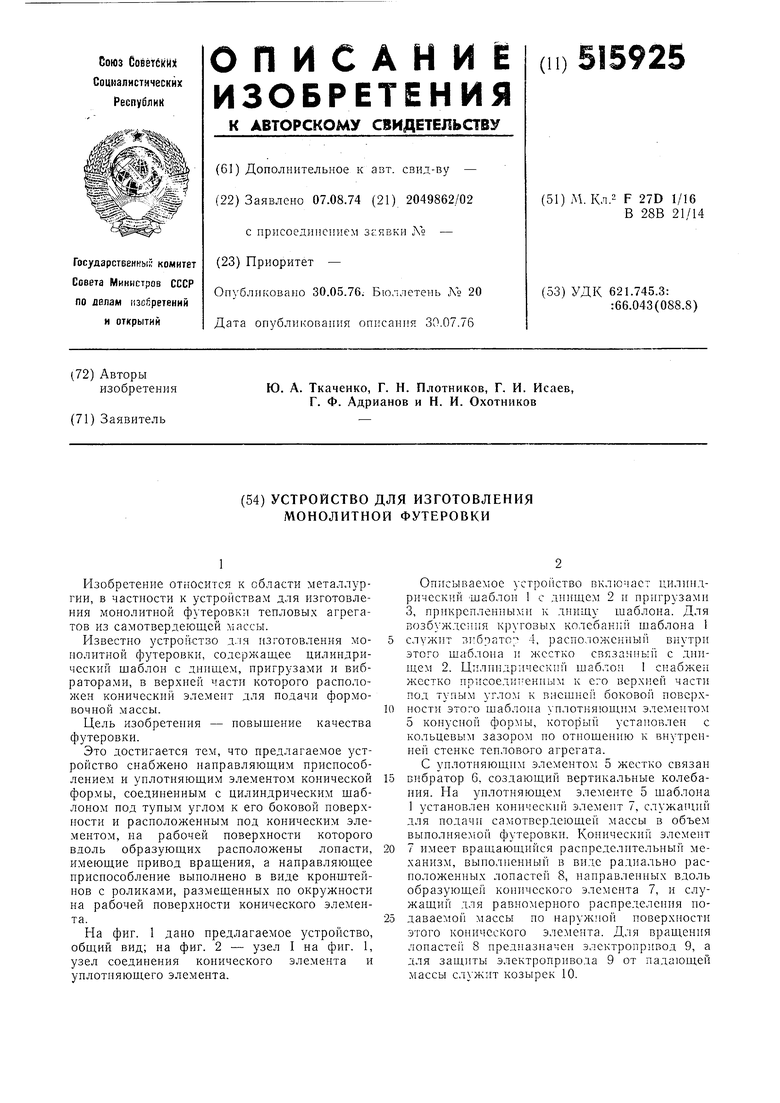

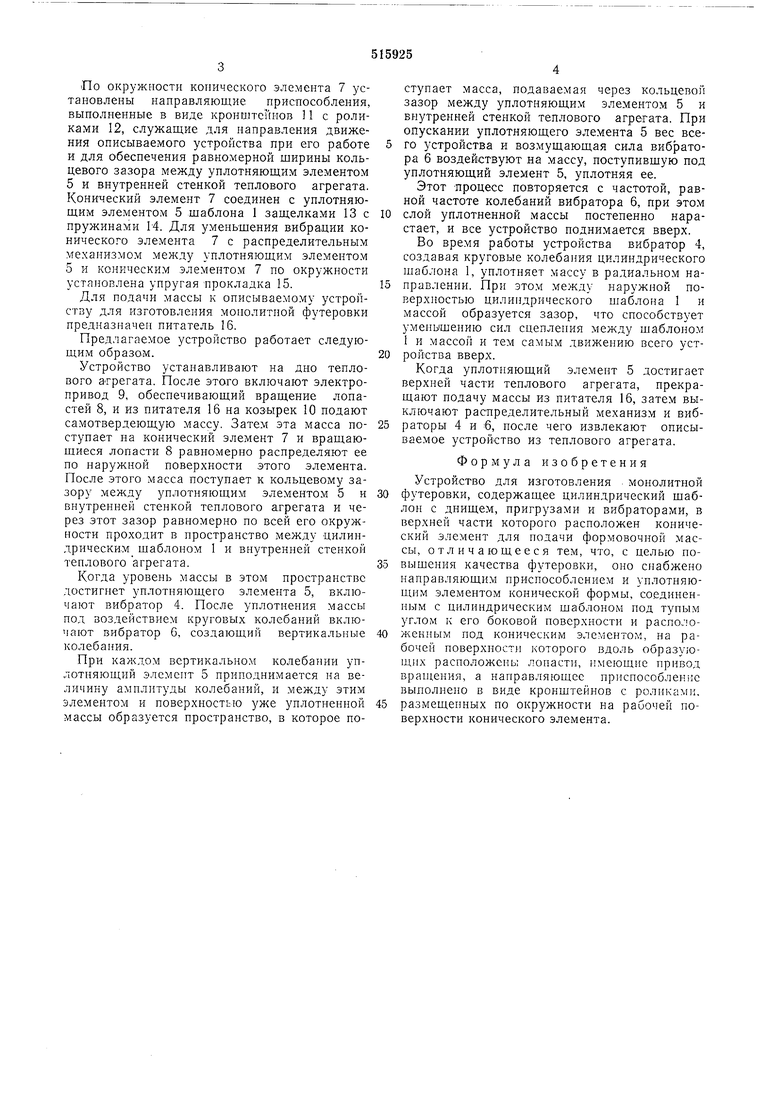

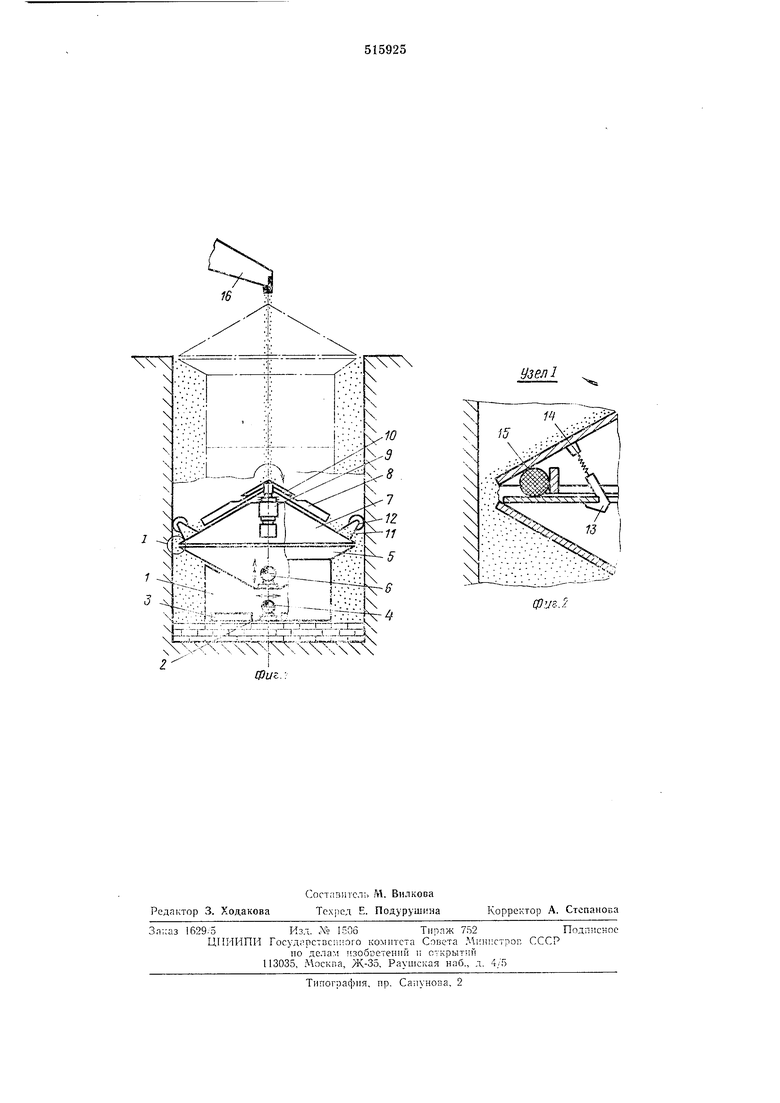

На фиг. 1 дано предлагаемое устройство, общий вид; на фиг. 2 - узел I на фиг. 1, узел соединения конического элемента и уплотняющего элемента.

Описываемое устройство включает цилиндрический шаблои 1 с днищем 2 и пригрузами 3, прикрепленными к днищу шаблона. Для возбуждения круговых колебаний шаблона 1 служит зпбрато 4, расположенный внутри этого шаблона и хлестко связанньп с дни:набжен

щем 2. Цилиндрический шаблон

жестко присоедит-еипым к его вер.хнен части под тупым углом к внешней 6oKOBoii поверхности этого шаблона плотняющим элементом 5 конусной формы, который установлен с кольцевым зазором по отношенпю к внутренней стенке теплового агрегата.

С уплотняющпм элементом 5 жестко связан вибратор 6, создающий вертикальные колебания. На унлотняюшем элементе 5 щаблона 1 установлен конический элемент 7, служапип для подачи самотвердеющей массы в объем выполняемой футеровки. Конический элемент 7 имеет вращающийся распределительный механизм, вынолпенный в виде радиально расноложенных лопастей 8, направленных вдоль образующей конического элемента 7, и служащий для равномерного распределения подаваемой массы по нарул пой поверхности этого конического элемента. Для вращения лопасте 8 предназначен электропривод 9, а для защиты электропривода 9 от падающей массы служит козырек 10.

По окружности конического элемента 7 установлены направляющие приспособления, выполненные в виде кронштейнов 11 с роликами 12, служащие для направления движения описываемого устройства при его работе и для обеспечения равномерной щирины кольцевого зазора между уплотняющим элементом 5 и внутренней стенкой теплового агрегата. Конический элемент 7 соединен с уплотняющим элементом 5 шаблона 1 защелками 13 с пружинами 14. Для уменьшения вибрации конического элемента 7 с распределительным механизмом уплотняющим элементом 5 и коническим элементом 7 по окружности установлена упругая прокладка 15.

Для подачи массы к описываемому устройству для изготовления монолитной футеровки предназначен питатель 16.

Предлагаемое устройство работает следующим образом.

Устройство устанавливают на дно теплового а грегата. После этого включают электропривод 9, обеспечивающий вращение лопастей 8, и из питателя 16 на козырек 10 подают самотвердеющую массу. Затем эта масса поступает на конический элемент 7 и вращающиеся лопасти 8 равномерно распределяют ее по наружной поверхности этого элемента. После этого масса поступает к кольцевому зазору между уплотняющим элементом 5 и внутренней стенкой теплового агрегата и через этот зазор равномерно по всей его окружности проходит в пространство между цилиндрическим шаблоном 1 и внутренней стенкой теплового агрегата.

Когда уровень массы в этом пространстве достигнет уплотняющего элемента 5, включают вибратор 4. После уплотнения массы под воздействием круговых колебаний включают вибратор 6, создающий вертикальные колебания.

При каждом вертикальном колебании уплотняющий элемент 5 приподнимается на величину амплитуды колебаний, и между этим элементом и поверхностью уже уплотненной массы образуется пространство, в которое поступает масса, подаваемая через кольцевой зазор между уплотняющим элементом 5 и внутренней стенкой теплового агрегата. При опускании уплотняющего элемента 5 вес всего устройства и возмущающая сила вибратора 6 воздействуют на массу, поступивщую под уплотняющий элемент 5, уплотняя ее.

Этот процесс повторяется с частотой, равной частоте колебаний вибратора 6, при этом

слой уплотненной массы постепенно нарастает, и все устройство поднимается вверх.

Во время работы устройства вибратор 4, создавая круговые колебания цилиндрического шаблона 1, уплотняет массу в радиальном направлении. При это.м .между наружной поверхностью цилиндрического шаблона 1 и массой образуется зазор, что способствует уменьшению сил сцепления между шаблоном 1 и массой и тем самым движению всего устройства вверх.

Когда уплотняющий элемент 5 достигает верхней части теплового агрегата, прекращают подачу массы из питателя 16, затем выключают распределительный механизм и вибраторы 4 и 6, после чего извлекают описываемое устройство из теплового агрегата.

Формула изобретения

Устройство для изготовления монолитной

футеровки, содержащее цилиндрический щаблон с днищем, пригрузами и вибраторами, в верхней части которого расположен конический элемент для подачи формовочной массы, отличающееся тем, что, с целью повышения качества футеровки, оно снабжено направляющим нриспособлением и уплотняющим элементом конической формы, соединенным с цилиндрическим шаблоном под туным углом к его боковой поверхности и распо юженным под коническим элементом, на рабочей поверхности которого вдоль образующих расположены лопасти, имеющие привод вращения, а направляющее приспособление вынолнено в виде кронштейнов с роликами.

размещенных по окружности на рабочей поверхности конического элемента.

;::.;i..,,.,.,, f-;j -.

:EE; HSlSS SS c--r:XT r x r X--,-- r :V

Фиг.:

Узел

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления монолитной футеровки | 1977 |

|

SU707806A1 |

| Устройство для изготовления монолитной футеровки | 1975 |

|

SU672467A1 |

| Шаблон для изготовления монолитной футеровки | 1977 |

|

SU737128A1 |

| Установка для набивки футеровки ковшей | 1978 |

|

SU698724A1 |

| Шаблон для изготовления футеровки | 1982 |

|

SU1085670A1 |

| ШАБЛОН ДЛЯ ФОРМОВКИ МОНОЛИТНЫХ ФУТЕРОВОК СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 1973 |

|

SU435067A1 |

| Устройство для набивки футеровки | 1981 |

|

SU949317A1 |

| Рабочий орган машины для ремонта футеровки сталерезливочных ковшей | 1975 |

|

SU532479A1 |

| Устройство для изготовления наливной футеровки литейной формы | 1987 |

|

SU1470449A1 |

| Устройство для изготовления монолитной футеровки ковшей с конической надставкой | 1982 |

|

SU1156849A1 |

Авторы

Даты

1976-05-30—Публикация

1974-08-07—Подача