1

Изобретение относится к области высокоизмерительной техники.

Известны электроиио-гидравличеокие кон1Вейер«ые весы по авт. св. № 330349.

Эти весы (Не обеспечивают Tip еб у ем о и точНОСти и меют недостаточный диапазон использования.

Предлагаемые весы снабжены доиолнительiHbiiM датчиком веса, идентичиьгм основному, дополнительным ужазателыньш прибором с «о(маидным датчиком, овязанньим С01вместно с о сноБИЫм К|омандньгм датчикОМ1Посредсгво;м шестерни с коэффициентом передачи большим единицы, с кодирующим диском, и элементом «И, к входу которого подключен формирователь командного датчика дополнительного указательного прибора, а выход элемента «И соединен с триггером блока управления счетом.

iKpoMe того, весы снабжены двумя дополнительными ключами, подключенными к входам дополнительного элемента «И.

Датчики веса имеют узлы регулировки давления.

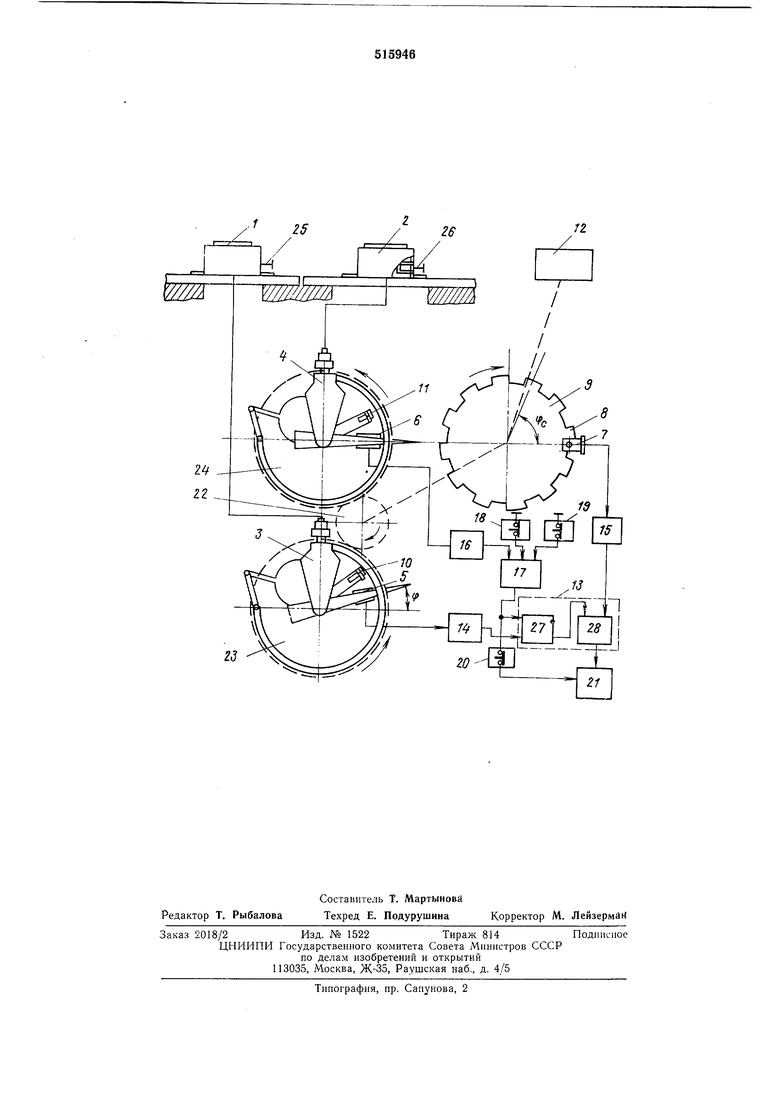

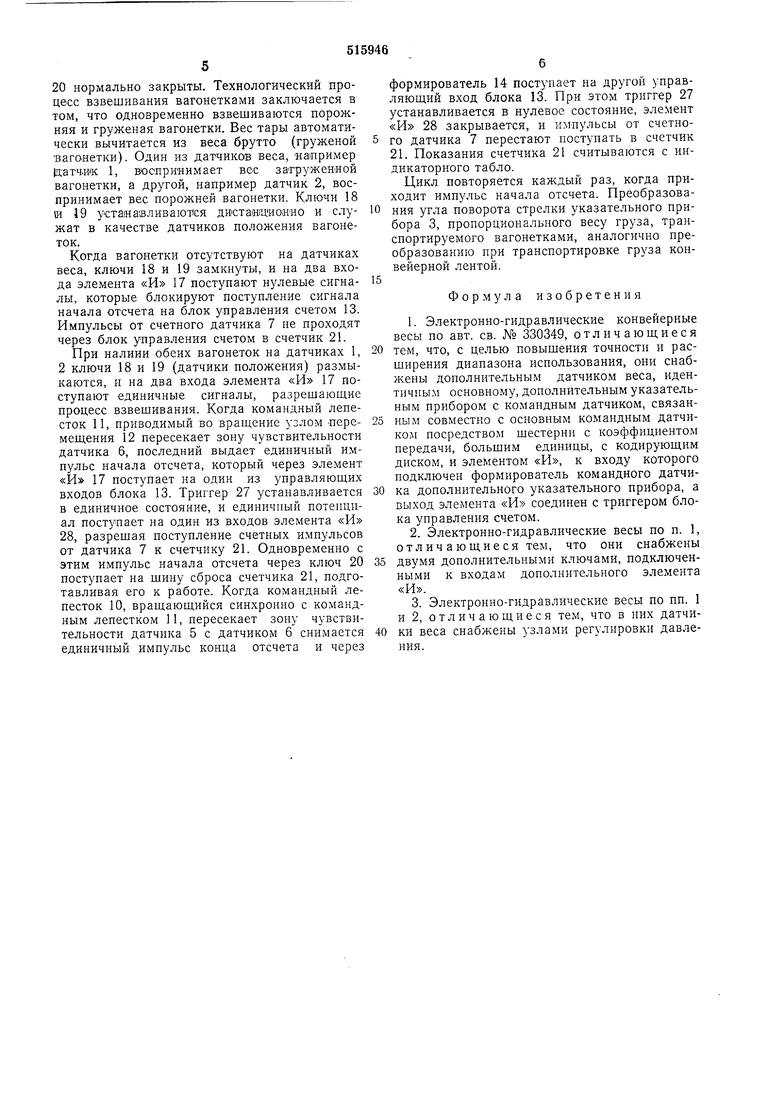

На чертеже показана схема предлагаемых весов.

Весы содержат гидравлические датчики 1 и 2 веса, установленные неподвиж1но и .подключенные к указательным приборам 3 и 4. На стреяке указательного прибора 3 расположен

командный датчик 5, а на стрелке лрибО ра 4 - командный датчик Ь. Счетный датчик 7 установлен неподвижно н вза(имодейсивует с зубцами 8 кодирующего

диска 9. Кодирующий диск кинематически с одинаковым коэффициентом передачи соединен с командными лепестками 10 и 11, взаимодействующими с командными датчиками 5 и 6 и приводится во вращение узлом перемещения 12. (В качестве датчиков 1 и 2 могут быть использованы и другие типы датчиков, HanpHMeip, индукционные, фотоэлектрические или контактные, а командные лепестки 10 и И, кодирующий диск 9 могут выполняться в

виде меток из непрозрачного или немагнитного материала, которые при пересечении поля действия датчика выдают сигналы).

Командный датчик 5 и счетный датчик 7 подключены к блоку управления счетом 13 через формирователи 14 и 15 сооиветственно, а командный датчик 6 соединен с блоком управления счетом 13 через последовательно соединенные фор мирователь 16 и элемент «И 17, два других входа которого соединены с ключами 18 и 19. Выход элемента «И 17 через ключ 20 подсоединен к щине сброса счетчика 21, счетный вход которого подключен к выходу блока управления счетом 13. Формирователи 14, 15 и 16 предназначены для формирования из слаботочного сигнала датчиков мощных импульсов с крутыми фронтами.

Кинематическая связь между кодирующим диском 9 и командными ленестками 10 и 11 осуществляется через шестерни 22, 23, 24, Датчики веса снабжены узлами регулировки давления 25 и 26. Блок уиравления счетом состоит из триггера 27, к входам которого иодключены выход элемента «И 17 и формирователь 14, и элемента «И 28, к нервому входу которого подсоединены триггер 27, а второй вход подключен к счетчику 21.

Датчики веса, указательные .приборы и соединительные элементы образуют гидросистемы весов, которые выполнены из идентичных элементов и содержат одинаковые объемы жидкости. Жидкость в гидросистемах находится под иачальным давлением, которое определяется либо весом тары, либо искусственно создаваемым начальным подпором за счет изменения объема гидросистем при помощи узлов регулирявки давлепия,25, 26.

Весы работают следующим образом.

При взвешивании сыпучих материалов, транспортируемых конвейерной лентой, с выдачей результата взвешивания накапливающим итогом ключи 18, 19, 20 отключаются. Один из датчиков веса, например датчик 1, воспринимает вес участка нагруженной ветви ленты, а датчик 2 - холостой ветви конвейерной ленты. Вращение от конвейерной ленты передается узлу перемещения 12 и от него передается к кодирующему дпску 9, на оси которого укреплена шестерня 22. Вращение от шестерни 22 передается шестерням 23 и 24 с укрепленными на них командными лепестками 10 и 11, вращающимися синхронно.

В случае отсутствия груза на конвейерной ленте командные лепестки одновременно взаимодействуют с датчикааш 5 и 6, и сигналы начала и конца отсчета на блок управления счетом поступаю одновремепно. При этом импульсы от счетного датчика 7 па выходе блока управления счетом отсутствуют, углы поворота стрелок указанных приборов 3 и 4 равны.

При загруженной конвейерной ленте датчик 1 веса воспринимает вес груза, расположенного на определенной длине участка лепты. Давление датчика 1 преобразуется в угол поворота стрелки указательного прибора 3. Командный лепесток 11 взаимодействует с датчиком 6, и на один из управляющих входов блока управления счетом 13 через формирователь 16 и элемент 17 «И поступает сигнал начала отсчета, разрешая счнтывание угла поворота стрелки с датчиком 5 относительно стрелки с датчиком 6 указательных приборов 3 и 4.

Триггер 27 устанавливается в единичное расстояние, и единичный потенциал поступает на один из входов элемента «И 28, разрешая прохождение импульсов с датчика 7 к счетчику 21 через второй вход элемепта «И 28. ОдHOiBpeiMeiHiHO считывается угол поворота кодирующего лиска 9.

При взаимодействии командного лепестка 10 с датчиком 5 на второй вход блока унравлепня счетом 13 через формирователь 14 поступает сигнал конца счета. Триггер 27 устанавливается в нулевое состояние, элемент «И 28 закрывается, и импульсы от счетного датчика 7 перестают поступать в счетчик 21. Угол считывания кодирующего диска 9 связан с углом поворота датчиков 5 и 6 относительно друг друга соотношением

с i(-f - То).

где i - передаточное число, большее единицы;

ф - угол поворота датчика 5;

Фо - угол поворота датчика 6. Такое выполнение системы измерения нозволяет уменьшить динамическую погрешность измерения и относительное влияние конвейерной ленты, прилегающих к участку взвешивания, а процесс измерения свести к сумме единичных измерений в статике; снизить погрешность отсчета в / раз за счет уменьшения времени отсчета веса в периоде измерения между последовательными взвешиваниями, так как угол ф поворота стрелки указательного прибора 3, пропорциональный весу транспортируемого материала, при считывании увеличивается в i раз благодаря наличию шестерен

23, 24, 25; применять датчики с малой чувствительностью, что очень важно для измерительной системы весов с точки зрения снижения различных флуктуации конвейерной ленты.

Угол считывания фс преобразуется в пропорциональное количество импульсов с помощью зубцов 8 кодирующего диска 9, нанесенных на нем с определеппым угловым шагом фкПмпульсы, возпикающие при взаимодействии

зубцов 8 кодирующего диска 9 со счетным датчиком 7, поступают через формирователь 15 в счетчик 21. При этом количество импульсов п, проходящее в счетчик 21, равно

с

п

к

Пикл повторяется каждый раз, когда приходит импульс начала отсчета. Количество импульсов, характеризующих вес, суммируется в счетчике 21 по мере прохождения циклов взвешивания.

В случае использования весов в качестве индикатора мгновенной нагрузки или для определения мгновенной производительности

конвейера замыкается ключ 20. При этом импульс начала отсчета одновременно цриходит на вход блока 13 управления счетом и на шину сброса счетчика 21 перед каждым измерением веса. В счетчик 21 каждый раз проходит

количество импульсов, пропорциональное мг1нОВенной нагрузке на взвешива-омом участ1ке конвейерной ленты.

Предлагаемые весы могут быть использованы и для взвешивания материалов, трансиортируемых вагонетками. Тогда ключи 18, 19 и

20 нормально закрыты. Технологический процесс взвешивания вагонетками заключается в том, что одновременно взвешиваются порожняя и груженая вагонетки. Вес тары автоматически вычитается из веса брутто (груженой вагонетки). Один из датчиков веса, например Датчик 1, воспринимает вес затруженяой вагонетки, а другой, например датчик 2, воспринимает вес порожней вагонетки. Ключи 18 И 19 устанавливают1ся дистанщиомно и служат в качестве датчиков положения вагонеток.

Когда вагонетки отсутствуют на датчиках веса, ключи 18 и 19 замкнуты, и на два входа элемента «И 17 поступают нулевые сигналы, которые блокируют поступление сигнала начала отсчета на блок управления счетом 13. Импульсы от счетного датчика 7 не проходят через блок управления счетом в счетчик 21.

При налиии обеих вагонеток на датчиках 1, 2 ключи 18 и 19 (датчики положения) размыкаются, и на два входа элемента «И 17 поступают единичные сигналы, разрешающие процесс взвешивания. Когда командный лепесток 11, приводимый во враш,ение узлом -перемещения 12 пересекает зону чувствительности датчика 6, последний выдает единичный импульс начала отсчета, который через элемент «И 17 поступает на один из управляюш,их входов блока 13. Триггер 27 устанавливается в единичное состояние, и единичный потенциал поступает на один из входов элемента «И 28, разрешая поступление счетных импульсов от датчика 7 к счетчику 21. Одновременно с этим импульс начала отсчета через ключ 20 поступает на шину сброса счетчика 21, подготавливая его к работе. Когда командный лепесток 10, врашаюш,ийся синхронно с командным лепестком 11, пересекает зону чувствительности датчика 5 с датчиком 6 снимается единичный импульс конца отсчета и через

формирователь 14 поступает на другой управляющий вход блока 13. При этом триггер 27 устанавливается в нулевое состояние, элемент «И 28 закрывается, и импульсы от счетного датчика 7 перестают поступать в счетчик 21. Показания счетчика 21 считываются с индикаторного табло.

Цикл повторяется каждый раз, когда приходит импульс начала отсчета. Преобразования угла поворота стрелки указательного прибора 3, пропорционального весу груза, транспортируемого вагонетками, аналогично преобразованию при транспортировке груза конвейерной лентой.

Формула изобретения

1.Электронно-гидравлические конвейерные весы по авт. св. № 330349, отличающиеся тем, что, с целью повышения точности и расширения диапазона использования, они снабжены дополнительным датчиком веса, идентичным основному, дополнительным указательным прибором с командным датчиком, связанным совместно с основным командным датчиком посредством шестерни с коэффициентом передачи, большим единицы, с кодирующим диском, и элементом «И, к входу которого подключен формирователь командного датчика дополнительного указательного прибора, а выход элемента «И соединен с триггером блока управления счетом.

2.Электронно-гидравлические весы по п. 1, отличающиеся тем, что они снабжены двумя дополнительными ключами, подключенными к входам дополнительного элемента «И.

3.Электронно-гидравлические весы по пп. 1 и 2, отличающиеся тем, что в них датчики веса снабжены узлами регулировки давления.

гз

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 1979 |

|

SU922526A1 |

| Дозатор | 1983 |

|

SU1117456A1 |

| Весовое устройство | 1975 |

|

SU600397A2 |

| Конвейерные весы | 1978 |

|

SU767550A1 |

| Устройство для счета вагонеток с поступающими из формовочного пресса керамическими изделиями | 1977 |

|

SU684571A2 |

| УСТРОЙСТВО для ВЗВЕШИВАНИЯ ДВИЖУЩИХСЯ ОБЪЕКТОВ | 1972 |

|

SU356478A1 |

| Ультразвуковой датчик производительности горной машины | 1981 |

|

SU956786A1 |

| Устройство управления дозированной загрузкой железнодорожных вагонов | 1982 |

|

SU1173190A1 |

| Конвейерные весы | 2018 |

|

RU2733977C2 |

| Устройство для автоматического измерения производительности топливовпрыскивающего насоса дизеля | 1983 |

|

SU1133432A1 |

Авторы

Даты

1976-05-30—Публикация

1974-07-10—Подача