1

Изобретение относится к области литейного производства и касается усовершенствовазшя приспособлений для секционной сборки моделей в елку из восковой композиции при производстве точного литья.

в производстве точного литья по вьшлавляемым моделям нашли пшрркое применение различные приспособления для сборки моделей механическим креплением. Так, известны приспособления, состоящие из трубчатого алюминиевого корпуса-стояка, закрепленной на нем опоры для модели чаши, запрессованных в корпус стальных втулок, стержня и зажимного устройства, которое представляет собой подпрзокиненшзш стержень, продетьш через стояк и несущий на верхнем конце шарнирно связанные с ним лепестки, с помощью которых зажимное устройство взаимодействует с звеньями моделей на стояке.

Однако в процессе работы шарнирные сочленения лепестков быстро выходят из строя - забиваются модельной массой и формовочным песком, что понижает надежность их применения.

По основному авт.св. 393024 известно приспособление для сборки моделей с восковым колпаком, накручиваемым на резьбовой наконечник

стояка, снабженного центральным сквозным отверстием, внутри которого пропущен проволочньп упругий торсион. Один конец горсиона взаимодействует с восковым колпахом, а другой - с фиксирующим элеаментом.

При сборке блока моделей на этом приспособлении предварительно закр Ч1шают восковой колпак на резьбовой какокеч:-шк стояка, а затем упругим торсионом производят окончательную затяжку

колпака и фиксацию рукоятки торсиона на стояке. Восковой колпак для этой цели снабжен специальным пазом или пазами преимущественно прямоугольной ,I для ввода наконечника торсиона. Это приспособлеш1е гарантирует высокую надежность фиксации отдельных блоков моделей в прижатом состоянии на протяжении всего технологического цикла изготовления литейных форм, но сложным является изготовление стояка, которьш при секционной сборке моделей имеет значительные лжнейные размеры (350-400 мм) и снабжен центральным сквозным отверстием, служащим основанием для установки упругого торсиона с малым поперечным сечением (1,5-2 мм)о

Вьшолнение этого отверстия представляет значитальную трудность, так как обычные методы

изготовления (сверление, отливка заготовок стояков методом литья под давлением и др.) малопригодны и требуют применения шециальных точных приспособлений для выверки сверл или другого инструмента. Особенно этот недостаток сильно проявляется при изготовлении ребристых четырехперых стояков, которые в настоящее время

нашли широкое применение.

Кроме того, в процессе эксплуатации приспособлений наблюдается проникновение огнеупорного покрытия во внутреннюю полость стояка и прилипание его к стенкам полости и торсиона. В известных приспособлениях отс)ггствует свободный доступ во внутреннюю полость отверстия, и поэтому очистка таких приспособлений затруднительна и малоэффективна.

С целью улучшения технологии изготовления и условий очистки в средней части стояк предлагаемого приспособления снабжен радиальным продольным пазом, пересекающим осевую линию центрального отверстия на глубину, равную половине диаметра торсиона, и разделяющего центральное отверстие на два участка, обращенные к центральному пазу, площадки которых служат опорами для вращения торсиона.

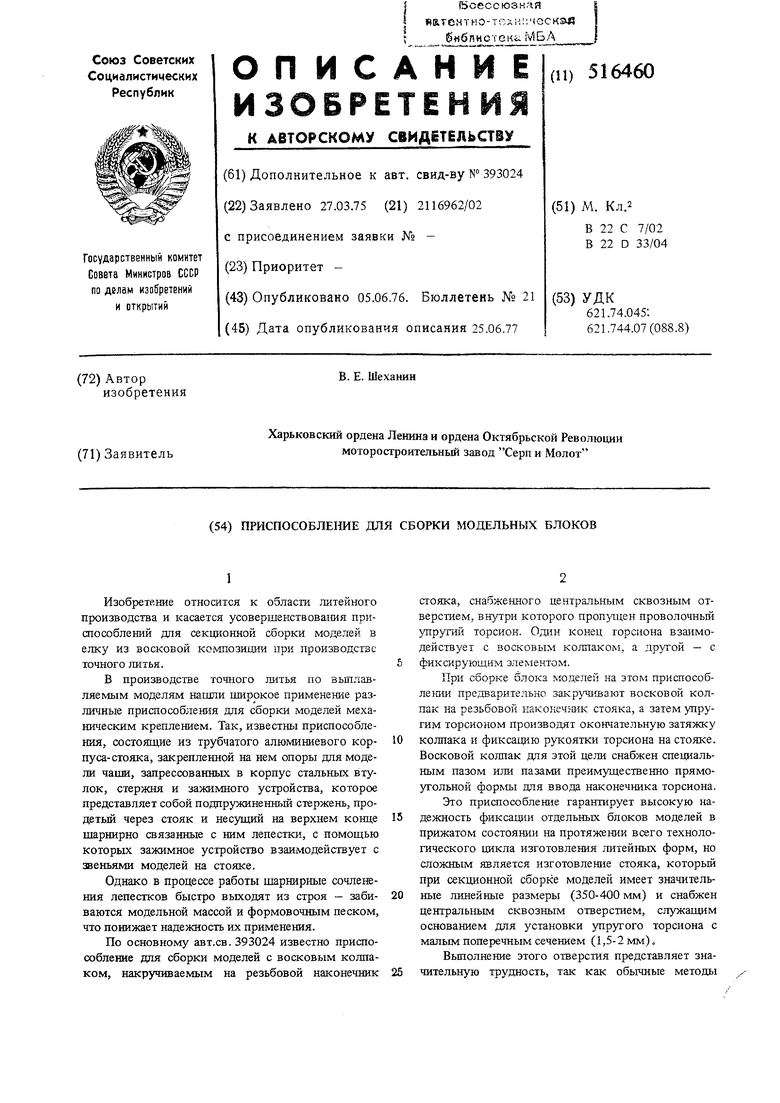

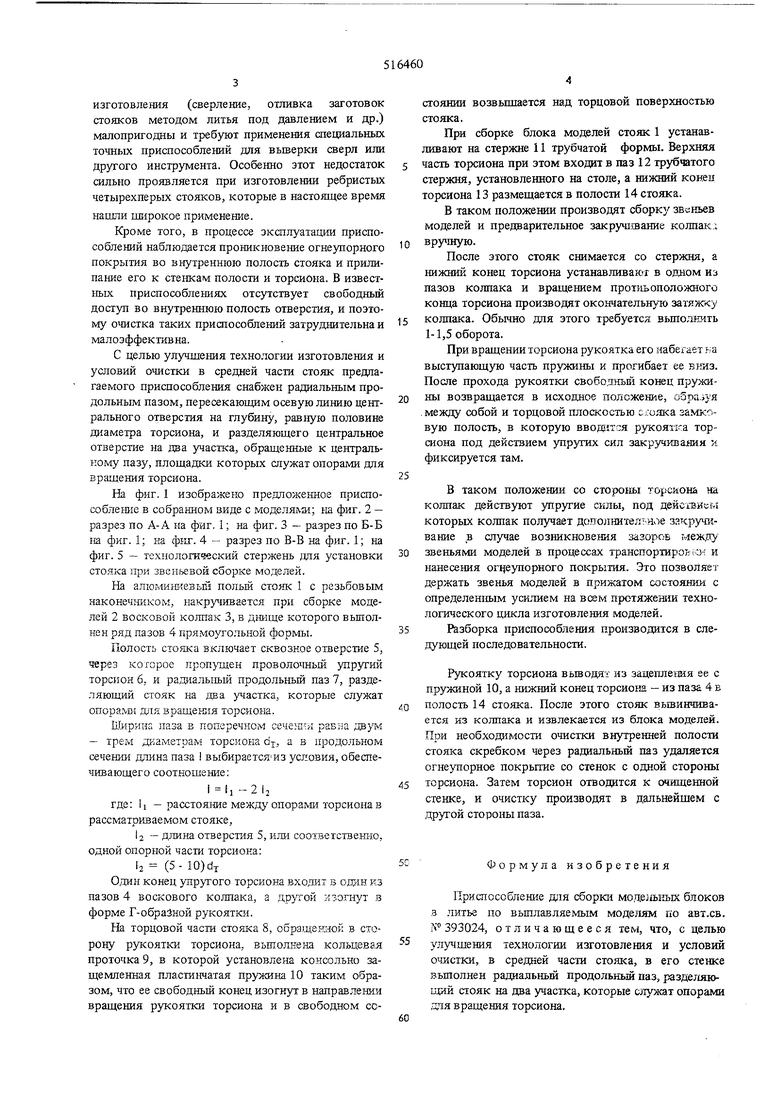

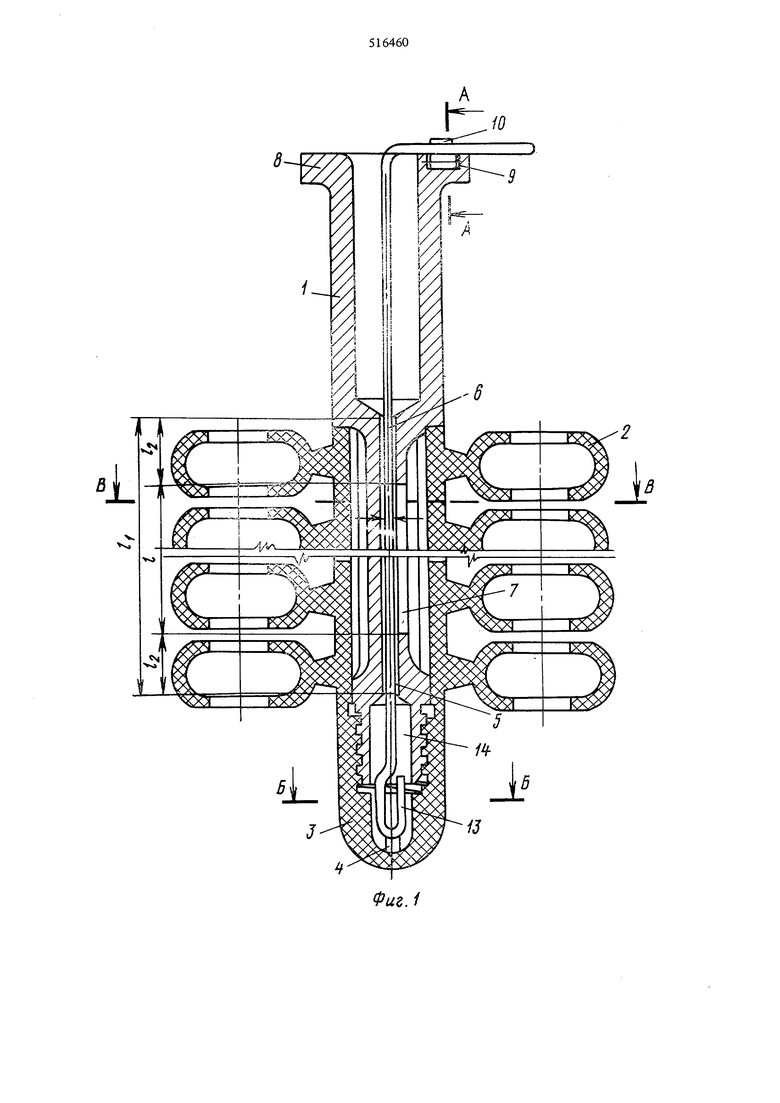

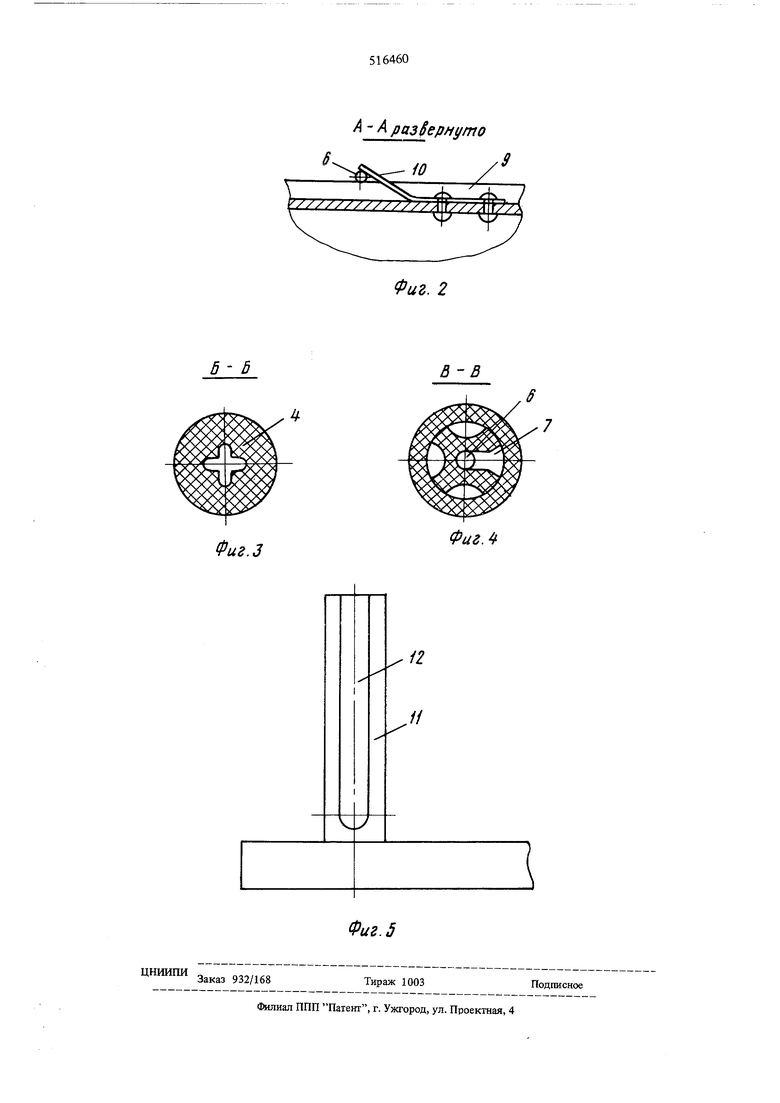

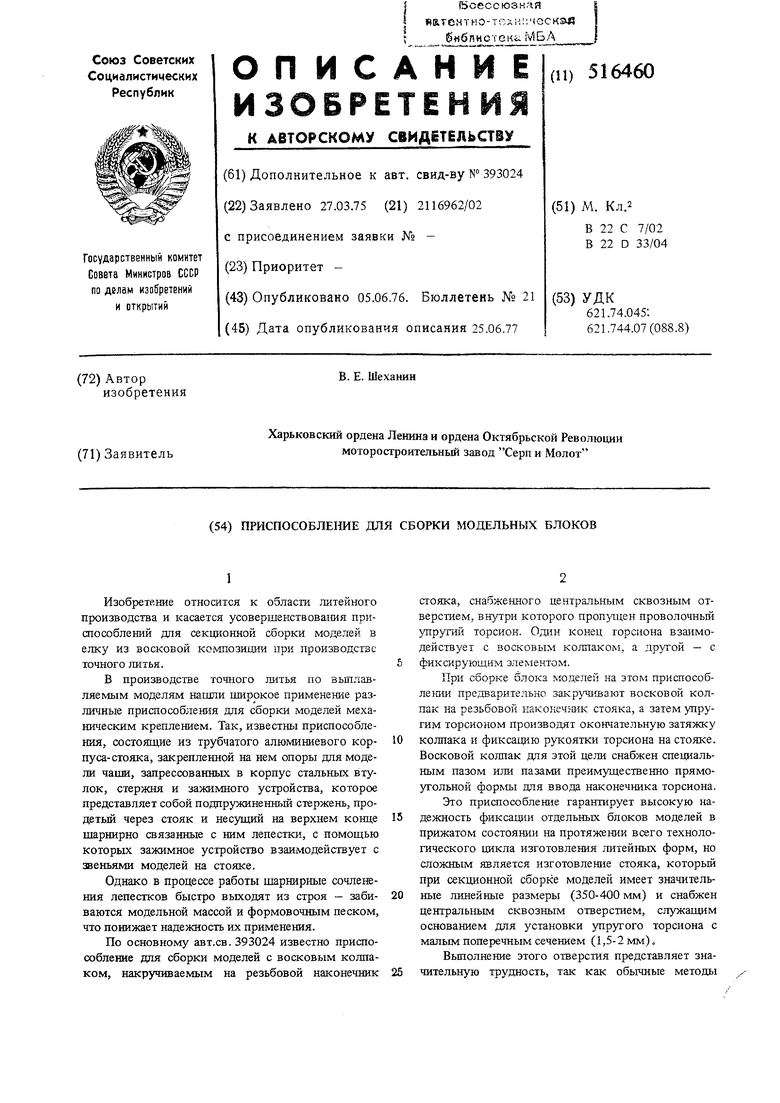

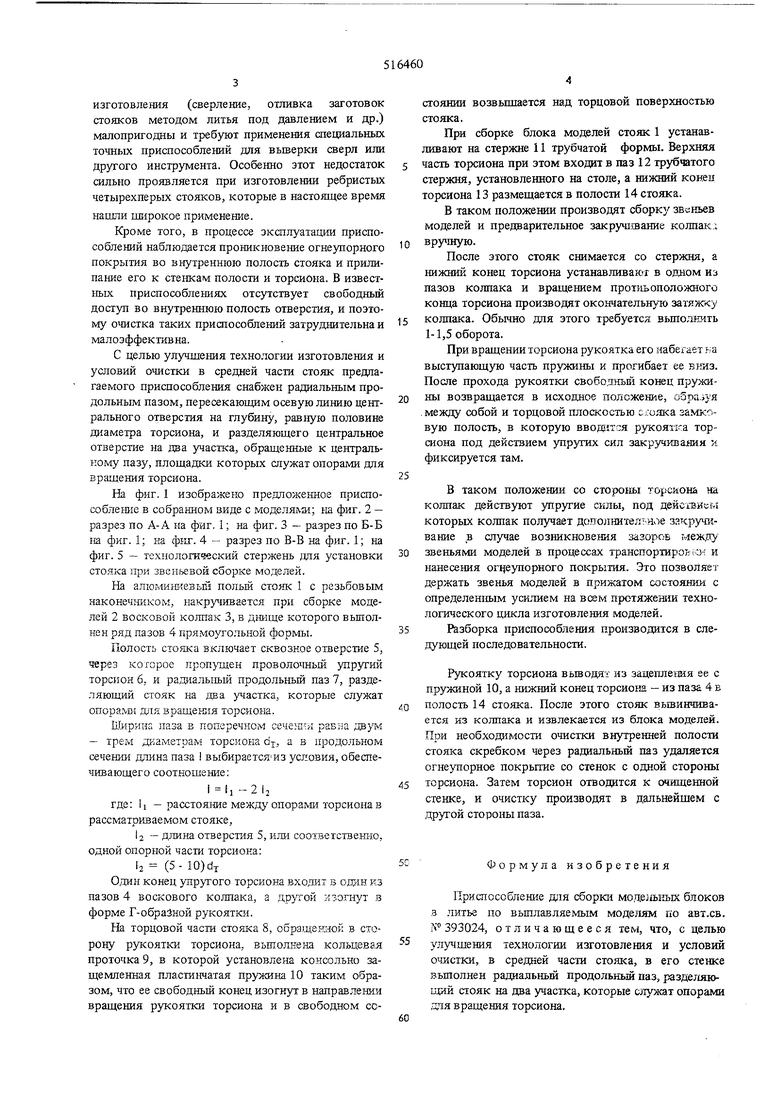

На фиг. 1 изображено предложе1шое приспособление в собранном виде с моделялж; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - разрез по В-В на фиг. 1; на фиг. 5 - технологический стержень для установки стояка при звеньевой сборке моделей.

На алюминиевьй полый стояк 1 с резьбовым наконечником, накр чивается при сборке моделей 2 восковой колпак 3, в днище которого вьшолкен ряд пазов 4 прямоугольной формы.

Полость стояка включает сквозное отверстие 5, через которое проволочный упругий торсион 6. и радиальный продольный паз 7, разделяющий стояк на два участка, которые служат опорам 1 для вращензш торсиона.

Ширина паза в поперечном сечеж-г равна црум - трем диаметрам торсиона о, а в продольном сечении длина паза I выбираетсяиз условия, обеспечивающего соотношение:

i i,-2l,

где: ii - расстояние между опорами торсиона в рассматриваемом стояке,

2 - длина отверстия 5, итш соотБстственно, одной опорной части торсиона: 12 (5- 10) dx

Один конец j-npjToro торсиона входит в одян и.з пазов 4 восгсового колпака, а другой изогнут в форме Г-обраЗной рукоятки.

На торцовой части стояка 8, обращенной в сторону рукоятки торсиона. выполнена кольцевая проточка 9, в которой установлена консольно защемленная пластинчатая пружина 10 таким образом, что ее свободный конец изогнут в направлении вращения рукоятки торсиона и в свободном состоянии возвьппается над торцовой поверхностью стояка.

При сборке блока моделей стояк 1 устанавливают на стержне 11 трубчатой формы. Верхняя часть торсиона при этом входит в паз 12 трубчатого стержня, установленного на столе, а нижний конец торсиона 13 размещается в полости 14 стояка.

В таком положении производят сборку звеньев моделей и предварительное закручивание колпак .1 .

После этого стояк снимается со стержня, а нижний конец торсиона устанавливажх в одном из пазов колпака и вращением протиьоположного конца торсиона производят окончательную затяжку колпака. Обычно для этого требуется вьшолнить 1-1,5 оборота.

При вращении торсиона рукоятка его набегает на выступающую часть пружины и прогибает ее вниз. После прохода рукоятки свободнъш конец пружины возвращается в исходное полсжение, о5ра.}уя . между собой и торцовой плоскостью схояка замковую полость, в которую ввощ5тся рукоятка торсиона под действием упругих сил закрзчиваяия и фиксируется там.

в таком положении со стороны торсиона на колпак действуют упругие силы, под действием которых колпак получает дополнитей-нае з.якручивание в случае возникновения зазоров между

звеньями моделей в процессах транспортировк и нанесения огнеупорного покрытия. Это позволяет держать звенья моделей в прижатом состоянии с определенным усилием на всем протяжении технологического цикла изготовления моделей.

Разборка присно со бления производится в следующей последовательности.

Рукоятку торсиона вьшодят из зацеш1е:ешя ее с пружиной 10, а нижний конец торсиона - из паза 4 в

полость 14 стояка. После этого стояк вьтинчивается из колпака и извлекается из блока моделей. При необходимости очистки внутренней полости стояка скребком через радиальный паз удаляется огнеупорное покрьпие со стенок с одной стороны

торсиона. Затем торсион отводится к очищенной стенке, и очистку производят в дальнейшем с другой стороны паза.

Формула изобретения

Приспособление для сборки блоков в литье по вьшлавляемым моделям по авт.св. №393024, отличающееся тем, что, с целью

улучшения технологии изготовления и условий очистки, в средней части стояка, в его стенке вьшолнен радиальный продольный паз, разделяющий стояк на два участка, которые служат опорами для вращения торсиона.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ МОДЕЛЬНЫХ БЛОКОВ | 1973 |

|

SU393024A1 |

| Приспособление для сборки модельных звеньев в блок | 1975 |

|

SU541568A1 |

| Устройство для закрепления каркаса на конвейере | 1978 |

|

SU778901A1 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ | 1992 |

|

RU2021879C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1999 |

|

RU2170069C2 |

| Приспособление для съема модельного блока со стояка | 1981 |

|

SU1013082A1 |

| Торсион втулки несущего винта вертолета и способ его изготовления | 1980 |

|

SU907972A1 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ОТРЕЗКА ТРОСА И СПОСОБ КОНТРОЛЯ ЗА ФИКСАЦИЕЙ ОТРЕЗКА ТРОСА В НЕМ | 2006 |

|

RU2324798C2 |

| Блок выплавляемых моделей для изготовления керамических форм | 1979 |

|

SU869934A1 |

| Приспособление для сборки модельных звеньев в блок | 1986 |

|

SU1340885A1 |

Фиг.З

Фиг Л

12 //

Авторы

Даты

1976-06-05—Публикация

1975-03-27—Подача