(54) СПОСОБ ИЗГОТОВЛЕНИЯ КОКИЛЕЙ ДЛЯ МЕТАЛЛООБОЛОЧКОВЫХ

ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Способ изготовления литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2019 |

|

RU2714788C1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Способ изготовления металлооболочковых форм | 1977 |

|

SU618185A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ФОРМ и СТЕРЖНЕЙ | 1970 |

|

SU283517A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| Способ изготовления литейных форм | 1979 |

|

SU821032A1 |

| СПОСОБ ЛИТЬЯ, В ЧАСТНОСТИ, ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ | 2002 |

|

RU2306194C2 |

| Способ изготовления литейных форм | 1979 |

|

SU863145A1 |

| Способ изготовления литейных форм и стержней по технологии формовки холодно-твердеющих смесей (ХТС) в модельно-стержневую оснастку, формообразующая которой изменяет геометрию за короткое время | 2022 |

|

RU2804514C1 |

Изобретение относится к литейному производству, в частноста к изготовлению литых кокилей, а также может быть использовано ддя изготовления тонкостенных изделий из бетона, гипса, шликера, пластмасс и т.п. в друпк отраслях промышленност :.

Известны металл со болочковые формы, представляющие собой многскратнс ислользуемьш металлический кокиль, облицовашгый с рабочей стороны слоем формовочной смеси. Однако тагак формы не нашли промьиштенного применения в мелкосерийном и серийном производстве средне1 о и крупного литья из-за высокой трудоемкости и стоимости изготов.чепия кокилей.

Известньш способ включает изготовление форм одна из которых является стержневым ящиком для стержня, вьшолняющего внутреннюю поверхность кокиля, а другая вьшолняет наружную поверхность кокиля, последующую сборщ и заливку.

Недостатком известного способа является необходимость изготовления яорогостоящей и трудоемкой спешальной оснаСтки,

Известе; :гк:-соо язгогоБ.-.ения литых металлических модс.ией, i:o котг.рол.у их изготовляют в следующей no:- :i:донагельности. Покрывают деревяжгую моде.чь атоем пластического материала, заформовьшают .модель и после се нзв.чечешш удаляют с формы пластичной материал. Зазор между моделью и фор:.к1Й заполняют к;-1д.сГ: кера.шческой массой, получая кералэгческук форму. По керамической фор.ме изготовляют стержень, использзя эт; фо;;-: л .ил ящик. Со cxepsaiJi :.oh:-f.xh:-:r;ibi;i ело;; )т на тошиину тела OT.uiBitii ,4iOAe:rii. Затем собирают форму и заливают ее мета; :;ом.

Недостатком этого способа является высокотрудоемкая операция снятия поверхностного слоя со стержня и неравномерность толщины слоя, а следовательно, и стержня отливки.

Цель изобретен:1я - снижение трудоемкости изготовле1тия литых кокилей для металлооболочковых форм и обеспечешге при этом равномерной толщины стенки.

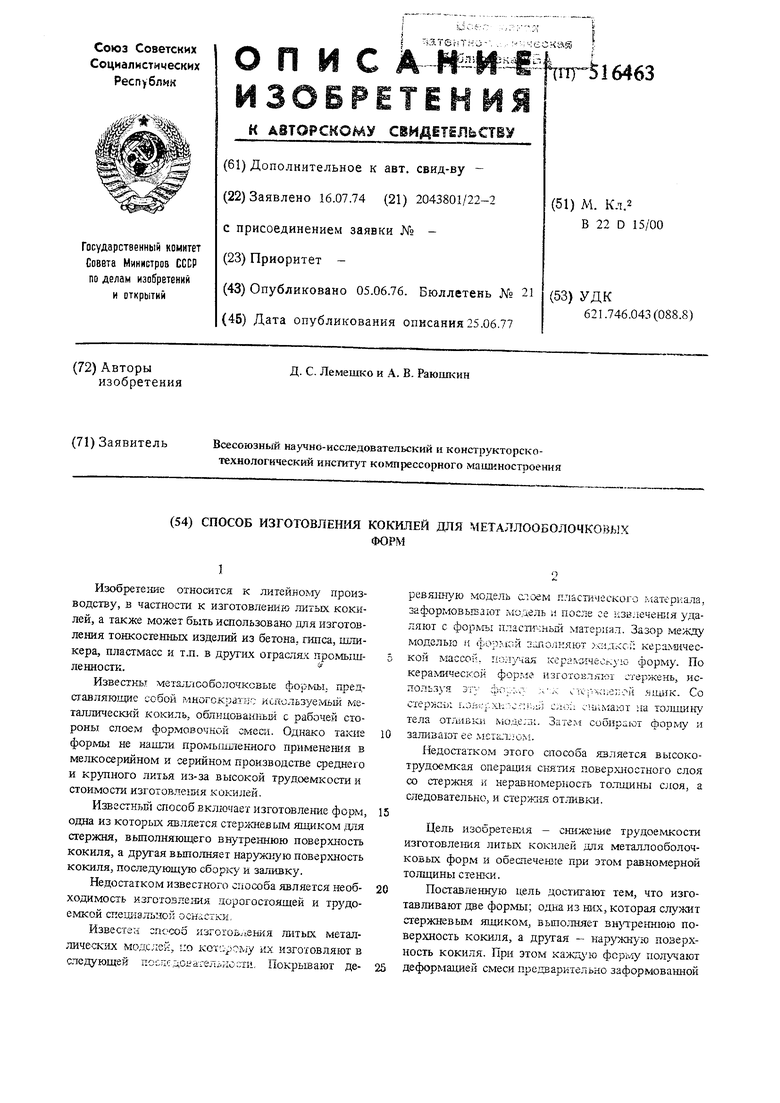

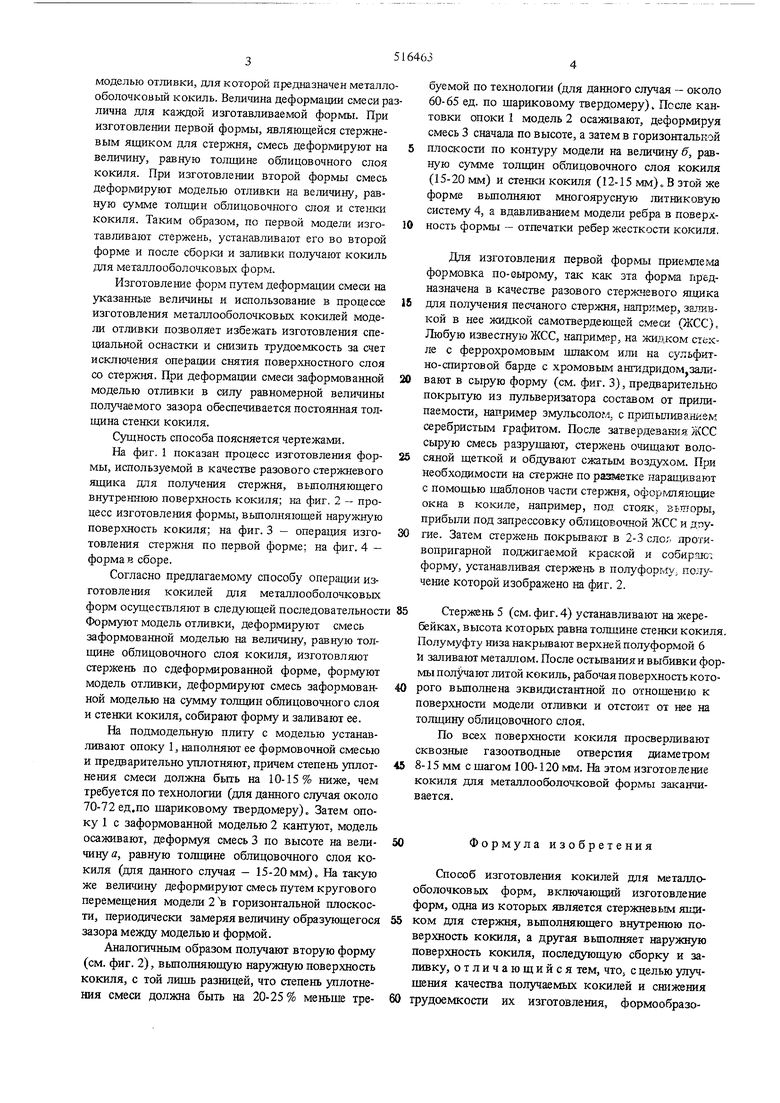

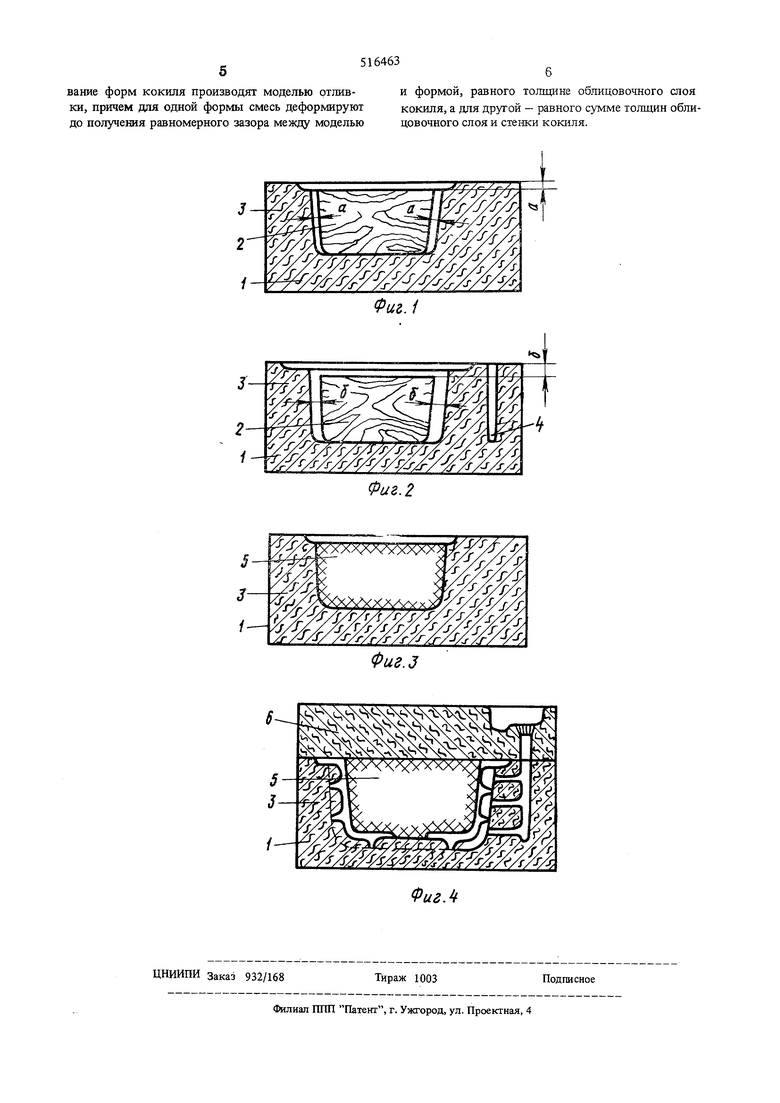

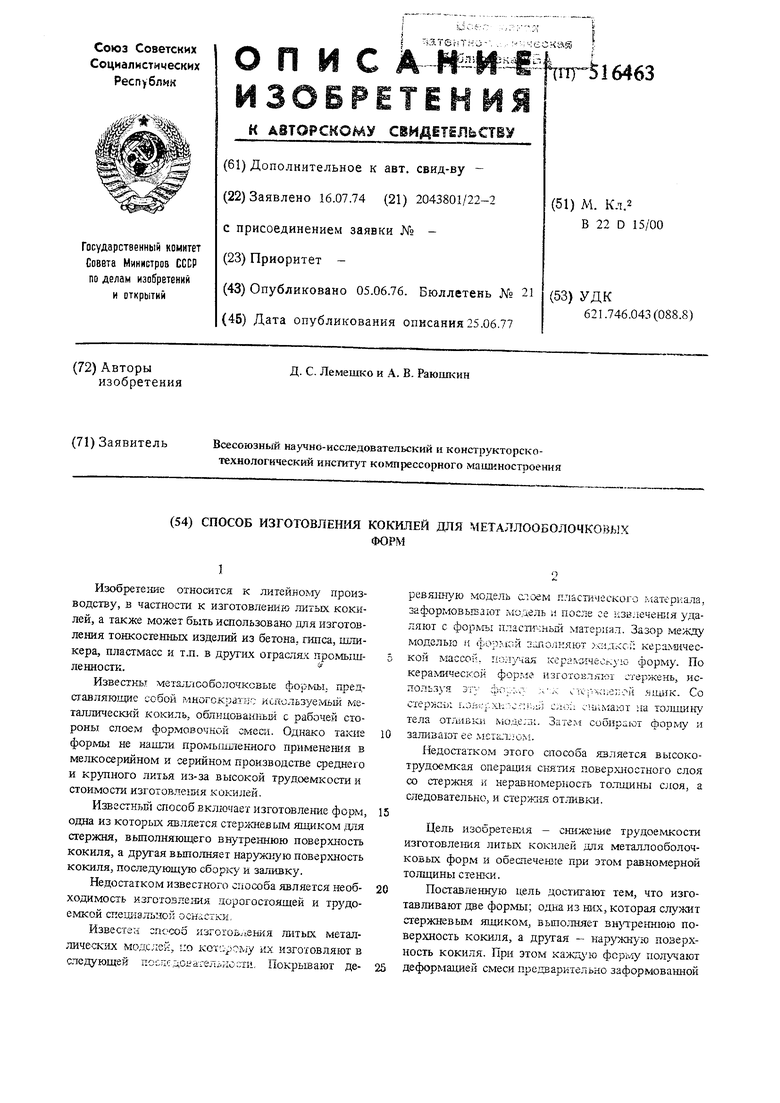

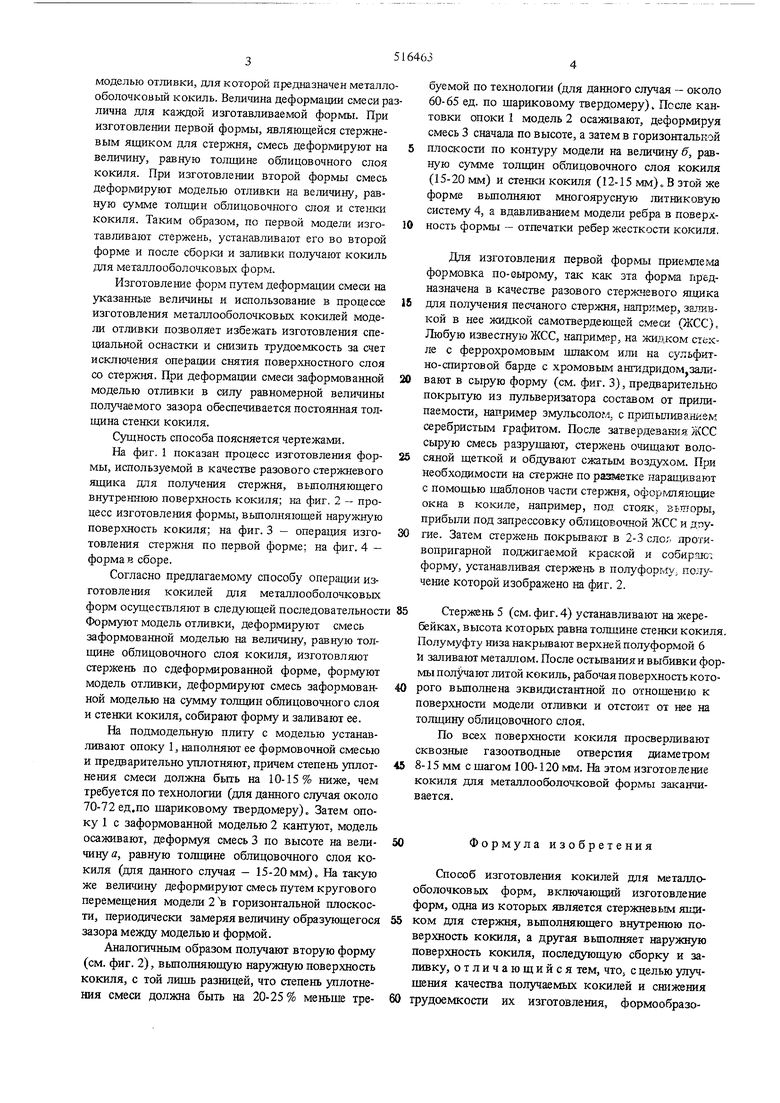

Поставленную цель достигают там, что изготавливают две формы; одна из mix, которая служит стержневым ящиком, вьпюлняет внутреннюю поверхность кокиля, а другая - наружн /ю поверхность коки.пя. При этом форму получают деформацией смеси предварительно заформованной моделью отливки, для которой предназначен металло оболочковый кокиль. Величина деформации смеси ра лична для каждой изготавливаемой формы. При изготовлении первой формы, являющейся стержневым ящиком для стержня, смесь деформируют на величину, равную толщине облицовочного слоя кокиля. При изготовлении второй формы смесь дeфop шpyют моделью отливки на величину, равную сумме толщин облицовочного слоя и стенки кокиля. Таким образом, по первой модели изготавливают стержень, устанавливают его во второй форме и после сборки и заливки получают кокиль для металлооболочковых форм. Изготовление форм путем деформации смеси на )тсазанные величины и использование в процессе изготовления металлооболочковых. кокилей модели отливки позволяет избежать изготовления специальной оснастки и снизить трудоемкость за счет исключения операции снятия поверхностного слоя со стержня. При деформации смеси заформованной моделью отливки в силу равномерной величины получаемого зазора обеспечивается постоянная толщина стенки кокиля. Сущность способа поясняется чертежами. На фиг. 1 показан процесс изготовления формы, используемой в качестве разового стержневого ящика для получения стержня, вьшолняющего внутрешгюю поверхность кокиля; на фиг. 2 - процесс изготовления формы, вьшолняющей наружную поверхность кокиля; на фиг. 3 - операция изготовления стержня по первой форме; на фиг. 4 - форма в сборе. Согласно предлагаемому способу операщ и изготовления кокилей для металлооболочковых форм осуществляют в следующей последовательност Формуют модель отливки, деформируют смесь заформованной моделью на величину, равную толщине облицовочного слоя кокиля, изготовляют стержень по сдеформированной форме, формуют модель отливки, деформируют смесь заформованной моделью на сумму толщин облицовочного слоя и стенки кокиля, собирают форму и заливают ее. На подмодельную плиту с моделью устанавливают опоку 1, наполняют ее формовочной смесью и предварительно уплотняют, причем степень уплотнения смеси должна быть на 10-15% ниже, чем требуется по технологии (для данного случая около 70-72 ед.по щариковому твердомеру) с Затем опоку 1 с заформованной моделью 2 кантуют, модель осаживают, деформуя смесь 3 по высоте на величину а, равную толщине облицовочного слоя кокиля (для данного случая - 15-20мм). На такую же величину деформируют смесь путем кругового перемещения модели 2 в горизонтальной плоскости, периодически замеряя величину образующегося зазора между моделью и формой. Аналогичным образом получают вторую форму (см. фиг. 2), вьшолняющую наружную поверхность кокиля, с той лишь разницей, что степень уплотнения смеси должна быть на 20-25 % меньше требуе мой по технологии (для данного случая - около 60- 65 ед. по щариковому твердомеру) После кантовки опоки 1 модель 2 осаживают, деформируя смесь 3 сначала по высоте, а затем в горизонтальной плоскости по контуру модели на величину б, равную сумме толщин облицовочного слоя кокиля (15-20 мм) и стенки кокиля (12-15 мм) В этой же форме вьшолняют многоярусную литниковую систему 4, а вдавливанием модели ребра в поверхность формы - отпечатки ребер жесткости кокиля. Для изготовления первой формы приемлегуи формовка по-еырому, так как эта форма предназначена в качестве разового стержневого ящика для получения песчаного стержня, например, заливкой в нее жидкой самотвердеющей смеси (ЖСС). Любую известную ЖСС, например, на жидком стекле с феррохромовым щлаком или на сз льфитно-спиртовой барде с хромовым ангидридом заливают в сырую форму (см. фиг. 3), предварительно покрытую из пульверизатора составом от прилипаемости, например эмульсолом. с припылив аш-гем серебристым графитом. После затвердевания ЖСС сырую смесь разрущают, стержень очищают волосяной щеткой и обдувают сжатым воздухом. При необходимости на стержне по разметке наращивают с помощью щаблонов части стержня, офорг.етяющие окна в кокиле, например, под стояк, вьяторы, прибыли под запрессовку облицовочной ЖСС и дпугие. Затем стержень покрьюаьтг в 2-3 ело/, противопригарной поджигаемой краской и собираю; форму, устанавливая стержень в полуформу; получение которой изображено на фиг. 2. Стержень 5 (см. фиг. 4) устанавливают на жеребейках, высота которых равна толщине стенки кокиля. Полумуфту низа накрьшают верхней полуформой 6 И заливают металлом. После остьшания и выбивки формы пoлj/чaют литой кокиль, рабочая поверхность которого вьшолнена эквидистантной по отнощению к поверхности модели отливки и отстоит от нее на толщину облицовочного слоя. По всех поверхности кокиля просверливают сквозные газоотводные отверстия диаметром 8-15 мм с щагом 100-120 мм. На этом изготовление кокиля для металлооболочковой формы заканчивается. Формула изобретения Способ изготовления кокилей для металлообояочковых форм, включающий изготовление форм, одна из которьк является стержневым ящиком для стержня, вьшолняющего внутренюю поверхность кокиля, а другая вьшолняет наружную поверхность кокиля, последующую сборку и заливку, отличающийся тем, что, с целью улучшения качесгаа получаемых кокилей и снижения рудоемкости их изготовления, формообразование форм кокиля производят моделью отливки, причем для одной формы смесь деформируют до получения равномерного зазора между моделью

и формой, равного тодцц не облицовочного слоя кокиля, а для другой - равного сумме толщин облицовочного слоя и стенки кокиля.

Авторы

Даты

1976-06-05—Публикация

1974-07-16—Подача