Изобретение относится к способам литейного производства, а именно к способам, применяемым при изготовлении отливок, содержащих глубокие полости со сложной поверхностью V-процессом.

Известны способы покрытия модели, содержащей глубокие полости, полимерной пленкой. Дно полости в модели является основанием для подвижного элемента, который, в момент нанесение пленки на модель, выдвигается из последней, затем опускается в углубление, втягивая за счет вакуума отформованную по нему лленку 1.

Однако наличие в составе модельной оснастки подвижного элемента, приводит к снижению точности получаемого отпечатка в форме и изготавливаемой по этой оснастке отливки. Кроме того, перегиб пленки во время ее перемещения от верхнего в нижнее положение ухудшает качество полимерного покрытия модели и поверхность отливки. Наличие на подвижном элементе откладок пленки дополнительно ухудщает качество полимерного покрытия модели. Плучение качественного, без складок, покрытия из полимерной пленки на выступающем

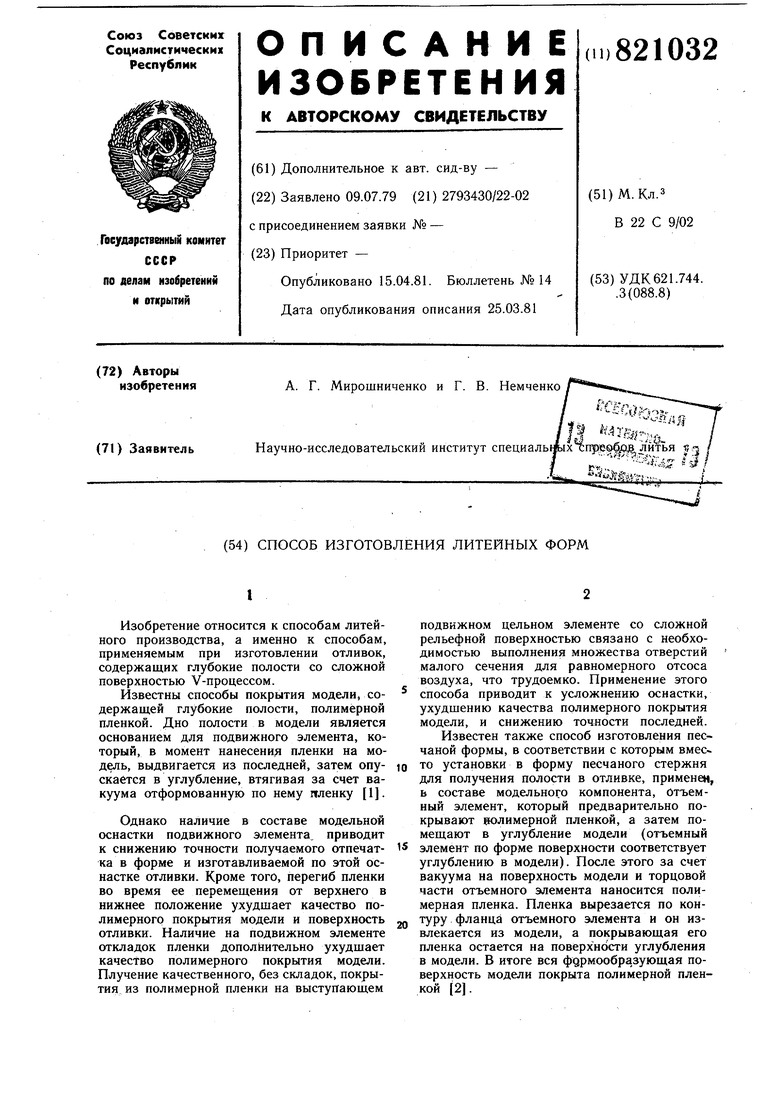

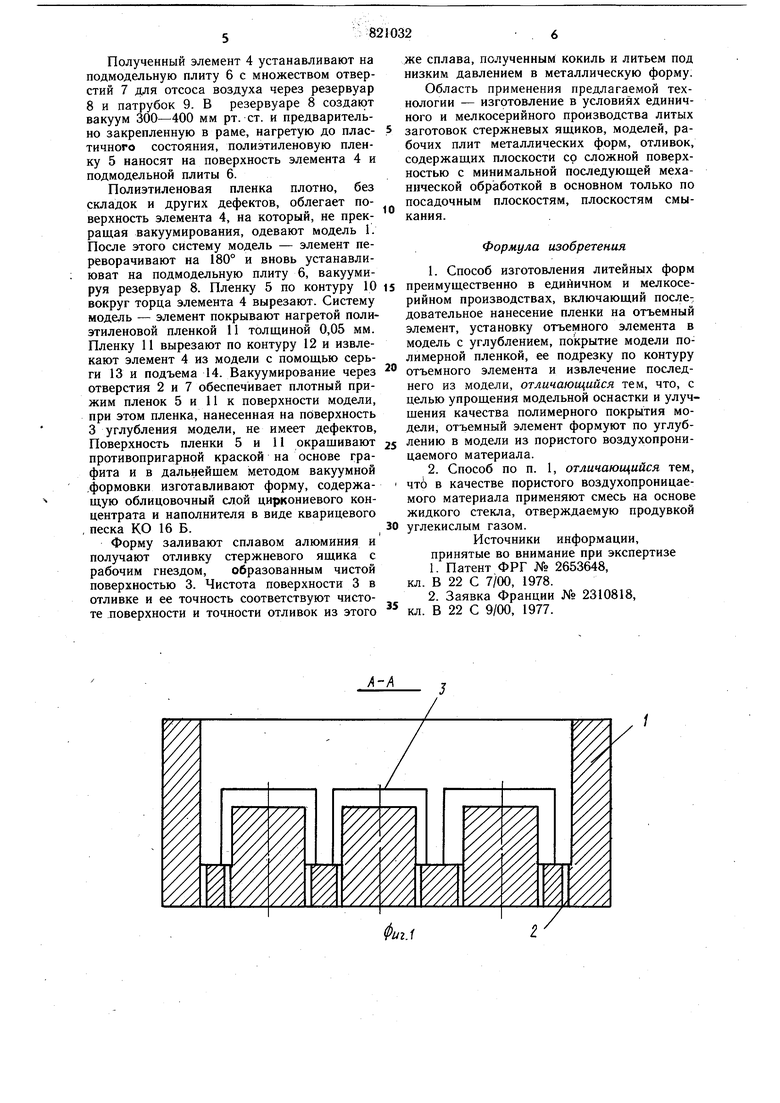

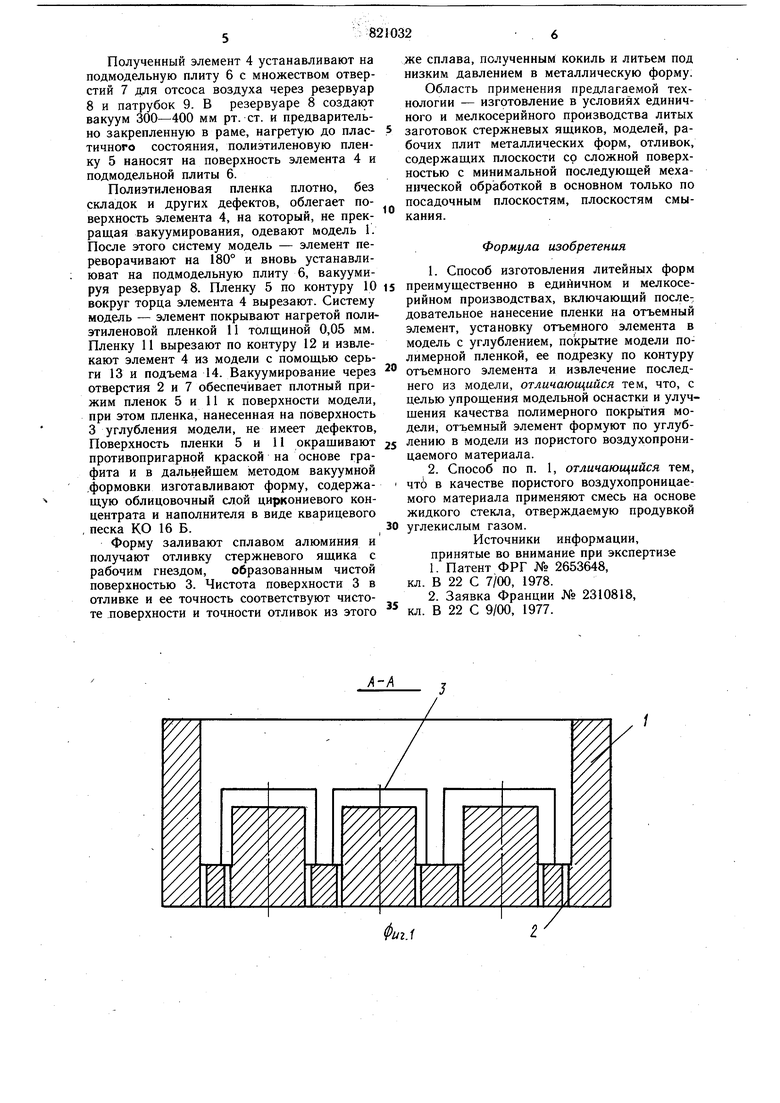

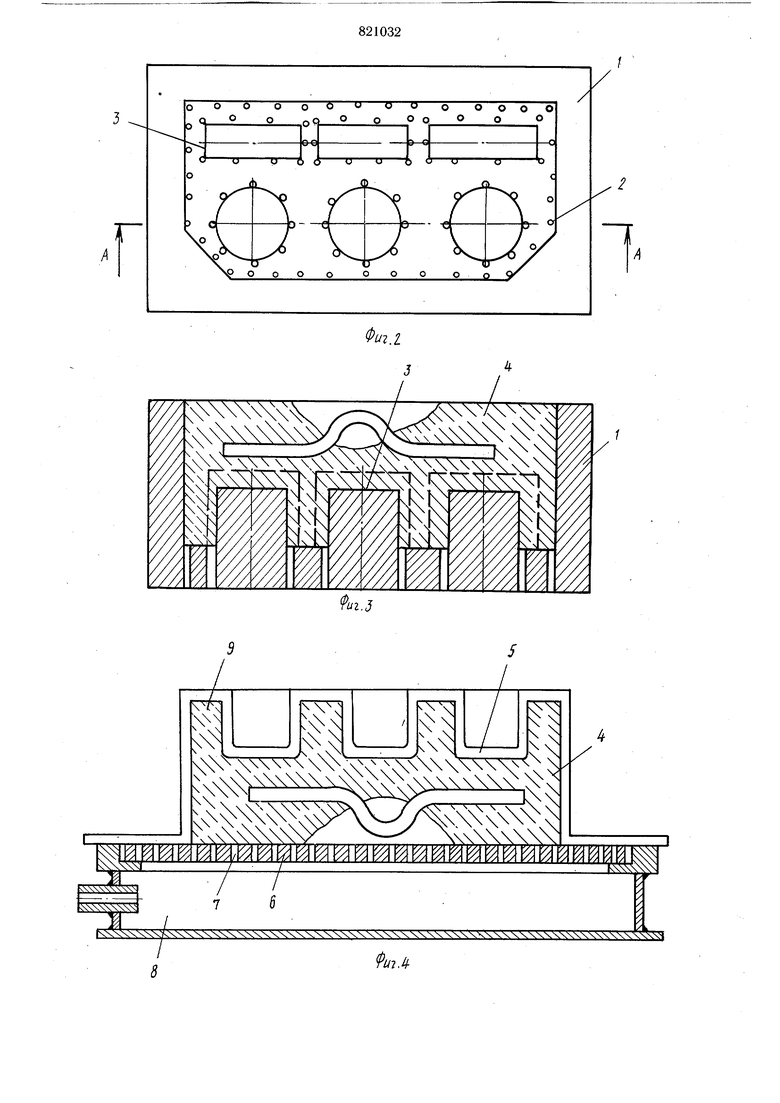

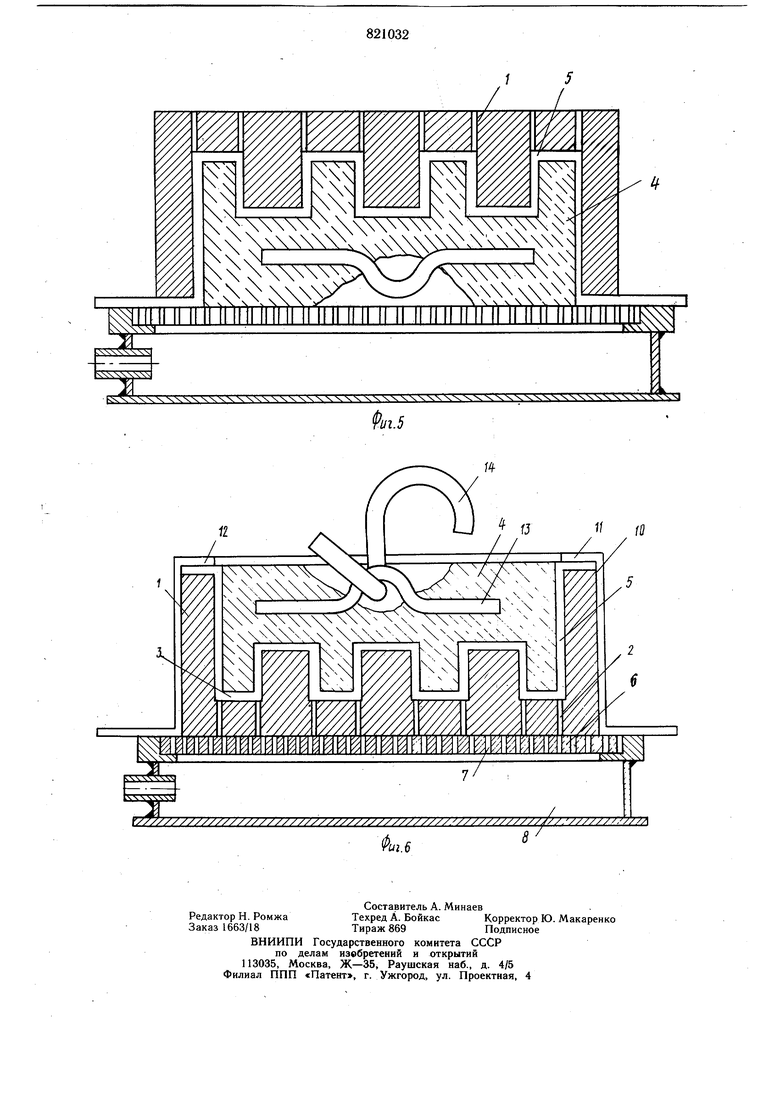

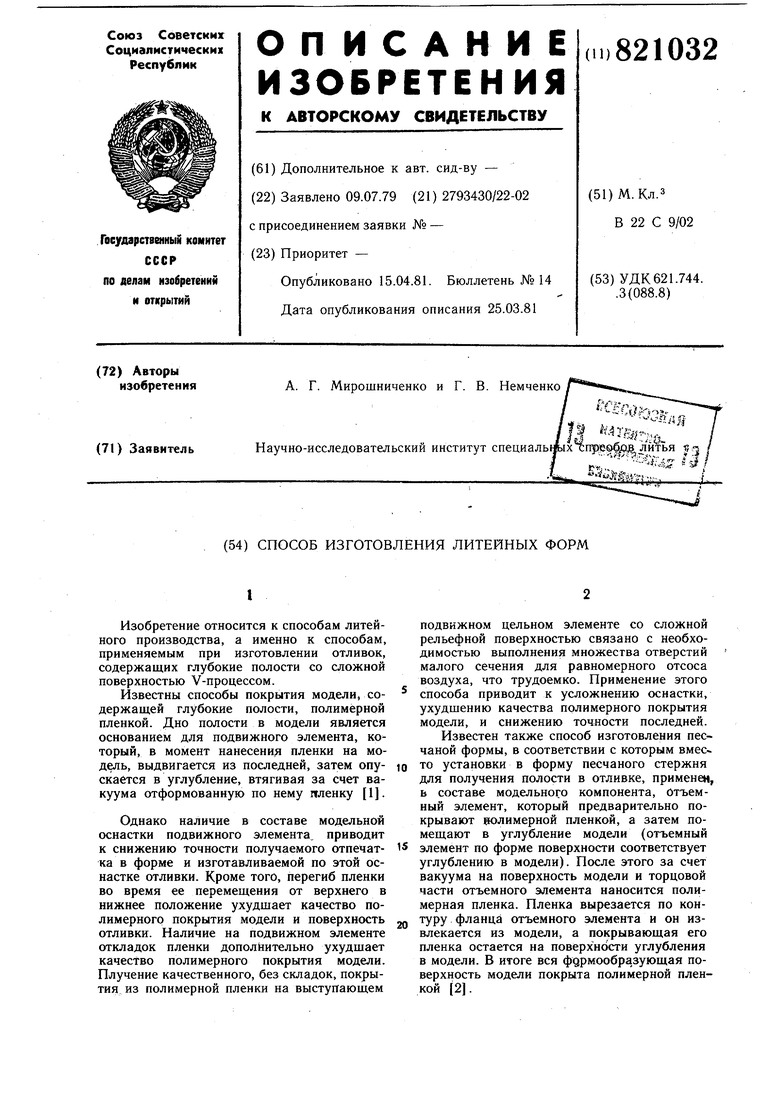

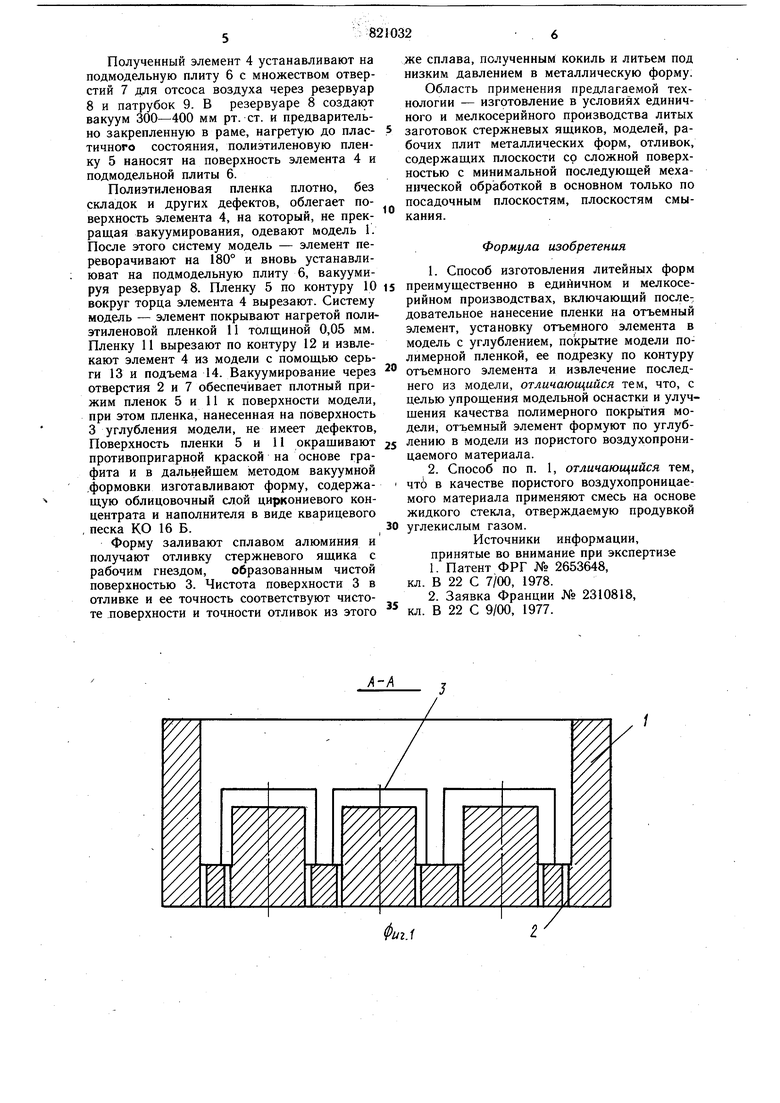

подвижном цельном элементе со сложной рельефной поверхностью связано с необходимостью выполнения множества отверстий малого сечения для равномерного отсоса воздуха, что трудоемко. Применение этого способа приводит к усложнению оснастки, ухудшению качества полимерного покрытия модели, и снижению точности последней. Известен также способ изготовления песчаной формы, в соответствии с которым вмес то установки в форму песчаного стержня для получения полости в отливке, применеи ь составе модельного компонента, отъемный элемент, который предварительно покрывают |юлимерной пленкой, а затем помещают в углубление модели (отъемный элемент по форме поверхности соответствует углублению в модели). После этого за счет вакуума на поверхность модели и торцовой части отъемного элемента наносится полимерная пленка. Пленка вырезается по контуру фланца отъемного элемента и он извлекается из модели, а покрывающая его пленка остается на поверхности углубления в модели. В итоге вся формообразующая поверхность модели покрыта полимерной пленкой 2. Однако не устраняется необходимость из готавливать отъемный элемент, точно подгоняя его поверхность по поверхности углубления в модели, выполняя Множество каналов малого сечения для отсоса воздуха во время покрытия элемента полимерной пленкой, что значительно усложняет модельную оснастку, и в условиях единичного и мелкосерийного производства приводит к повышению стоимости литья. Кроме того, в связи с образованием, во многих случаях. складок пленки, при ее нанесении на подвижный элемент, ухудшается качество поверхности полимерного покрытия модели. Цель изобретения - упростить модельную оснастку и улучшить качество полимерного покрытия модели. Поставленная цель достигается тем, что отъемный элемент формуют по углублению в модели из пористого воздухопроницаемого материала, например из смеси на основе жидкого стекла отверждаемую продувкой углекислым газом. На фиг. 1 изображена модель отливки, разрез А-А на фиг. 2, на фиг. 2 - то же, вид сверху; на фиг. 3-6 - технология формовки по модели. Технологический процесс состоит в еледуюшем. Модель отливки 1 (фиг. 1 и 2),-содержащая отверстия 2 для отсоса воздуха, имеет глубокое углубление со сложным рельефом поверхности 3. Нанести качественное покрытие на указанную поверхность 3, используя полимерную нагреваемую пленку и вакуум, не удается. Образуктся складки пленки, разрывы и т. д. Используя углубление в модели 1 со сложным рельефом поверхности 3 (фиг. 3), изготавливают отъемный элемент 4 из пористого воздухопроницаемого материала, например стержневой смеси на основе жидкого стекла, твердеющую при продувке углекислым газом (фиг. 3). Затем отъемный элемент 4 покрывают полимерной пленкой 5 (фиг. 4), установив его на подмодельную плиту 6 с множеством отверстий 7 для отсоса воздуха через резервуар 8 и патрубок 9. При этом нагретая пленка за счет равномерйого и быстрого отсоса воздуха через отъемный элемент 4 и отверстия 7 равномерным слоем без складок и других дефектов покрывает поверхность отъемного элемента 4, имеющую обратный рельеф по сравнению с поверхностью 8 модели. После этого на отъемный элемент 4, покрытый пленкой 5, не прекращая вакуумирования, одевают модель 1 (фиг. 5), вакуумирование прекращают. Образованную систему модель -г стержень переворачивают на 180° и вновь устанавливают на подмодель, ную плиту 6 (фиг. 6). Вакуумируют резервуар, вырезают пленку 5 по контуру 10 вокруг торца элемента 4. Систему модель - стержень покрывают нагретой полимерной пленкой И. Пленку 11 вырезают по контуру 12 и извлекают элемент 4 из модели с помощью серьги 13 и подъема 14. Вакуумирование через отверстия 2 и 7 обеспечивает плотный прижим пленок 5 и 11 к поверхности модели 1, при этом пленка, нанесенная на поверхность 3 углубления модели 1, не имеет дефектов в виде многочисленных складок, разрывов, неплотного прилегания пленки к модели и т. д. Это обеспечивает высокую точность и качество поверхности отливки, изготавливаемой в форме, полученной по модели. В качестве примера изготовлен из алюминиевой сплава стержневой ящик для производства стержней отливок «Корпус. Коифигурая стержневого ящика в соответствии с фиг. 1. Последовательность выполнения технологического процесса изготовления стержневого ящика представлена на фиг. 16. Габаритные размеры ящика 2100 X 120 X X 100 мм. Эксперименты выполняют на опытной установке для изготовления отливок с использованием вакуума и полимерных материалов. Многочисленные попытки нанесети полиэтиленовую пленку, сополимерную пленку «Севилен и EVA толщиной от 0,05 до 0,20 мм непосредственно на поверхность 3 модели указанного стрежневого ящика, вклю чая опробование различных вариантов расположения отверстий 2 и их количество, не дали положительных результатов. В связи со сложным рельефом поверхности 3, малыми расстояниями между выступающими частями и т. д., образовались складки пленки, разрывы, отдельные места поверхности пленкой не накрывались. Отливка стержневого ящика получена по следующей технологии, 1 стержневого Поверхность 3 модели ящика (модель выполнена из дерева) тщательно натирается серебристым графитом. Углубление в модели, образованное поверхностью 3, послойно набивают формовочной смесью на основе жидкого стекла, содержа щей, %: Кварцевый песок КО 15/о-ный раствор 0,5 сверх едкого натра 100 Жидкое стекло 1,48-1,50 -5,5) сверх (модуль 2,4-2,7 100 В процессе набивки устанавливают серьгу 13, выполненную из стальной проволоки. После набивки элемента 4 производят сушку С1«еси углекислым газом в течение 8- 10 с через выполненные наколы. Полученный элемент 4 с помощью серьги 13 и подъ ма 14 извлекают из модели и тщательно натирают его поверхность серебристым графитом, что обеспечивает повышение его чистоты, так как графит втирается между частицами песка в поверхностном слое. Полученный элемент 4 устанавливают на подмодельную плиту 6 с множеством отверстий 7 для отсоса воздуха через резервуар 8 и патрубок 9. В резервуаре 8 создают вакуум 300-400 мм рт. ст. и предварительно закрепленную в раме, нагретую до пластичного состояния, полиэтиленовую пленку 5 наносят на поверхность элемента 4 и подмодельной плиты 6. Полиэтиленовая пленка плотно, без складок и других дефектов, облегает поверхность элемента 4, на который, не прекращая вакуумирования, одевают модель 1. После этого систему модель - элемент переворачивают на 180° и вновь устанавлиюват на подмодельную плиту 6, вакуумируя резервуар 8. Пленку 5 по контуру 10 вокруг торца элемента 4 вырезают. Систему модель - элемент покрывают нагретой полиэтиленовой пленкой 11 толщиной 0,05 мм. Пленку 11 вырезают по контуру 12 и извлекают элемент 4 из модели с помощью серьги 13 и подъема 14. Вакуумирование через отверстия 2 и 7 обеспечивает плотный прижим пленок 5 и 11 к поверхности модели, при этом пленка, нанесенная на поверхность 3 углубления модели, не имеет дефектов. Поверхность пленки 5 и 11 окрашивают противопригарной краской на основе графита и в дальнейщем методом вакуумной .формовки изготавливают форму, содержащую облицовочный слой циркониевого концентрата и наполнителя в виде кварицевого песка КО 16 Б. Форму заливают сплавом алюминия и получают отливку стержневого ящика с рабочим гнездом, образованным чистой поверхностью 3. Чистота поверхности 3 в отливке и ее точность соответствуют чистоте поверхности и точности отливок из этого же сплава, полученным кокиль и литьем под низким давлением в металлическую форму. Область применения предлагаемой технологии - изготовление в условиях единичного и мелкосерийного производства литых заготовок стержневых ящиков, моделей, рабочих плит металлических форм, отливок, содержащих плоскости со сложной поверхностью с минимальной последующей механической обработкой в основном только по посадочным плоскостям, плоскостям смыкания. Формула изобретения 1.Способ изготовления литейных форм преимущественно в единичном и мелкосерийном производствах, включающий после : довательное нанесение пленки на отъемный элемент, установку отъемного элемента в модель с углублением, покрытие модели полимерной пленкой, ее подрезку по контуру отъемного элемента и извлечение последнего из модели, отличающийся тем, что, с целью упрощения модельной оснастки и улучшения качества полимерного покрытия модели, отъемный элемент формуют по углублению в модели из пористого воздухопроницаемого материала. 2.Способ по п. 1, отличающийся тем, что в качестве пористого воздухопроницаемого материала применяют смесь на основе жидкого стекла, отверждаемую продувкой углекислым газом. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 2653648, кл. В 22 С 7/00, 1978. 2.Заявка Франции № 2310818, кл. В 22 С 9/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Способ изготовления литейных форм и устройство для его осуществления | 1980 |

|

SU908477A1 |

| Способ изготовления литейной формы методом вакуумно-пленочной формовки и прокалывающий элемент для его реализации | 2018 |

|

RU2684519C1 |

| Способ вакуумно-пленочной формовки | 1990 |

|

SU1688969A1 |

| Способ изготовления отливок | 1981 |

|

SU952413A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

| Устройство для прижима деформируемыхэКРАНОВ K МОдЕльНыМ плиТАМ и ОпОКАМ | 1979 |

|

SU797837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Способ вакуумной формовки и стержневой ящик для его осуществления | 1981 |

|

SU996061A1 |

о о о о о о о о о о о о о о

/

о о о оо о оо о

2

Авторы

Даты

1981-04-15—Публикация

1979-07-09—Подача