(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержневого ящика | 1978 |

|

SU891201A1 |

| Способ изготовления литейных форм и стержней по технологии формовки холодно-твердеющих смесей (ХТС) в модельно-стержневую оснастку, формообразующая которой изменяет геометрию за короткое время | 2022 |

|

RU2804514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ОХЛАЖДАЕМЫХ ЛОПАТОК | 2017 |

|

RU2660554C1 |

| Способ изготовления литейных форм | 1960 |

|

SU141266A1 |

| Литейный стержень | 1990 |

|

SU1759528A1 |

| Устройство для изготовления выплавляемых моделей | 1985 |

|

SU1304970A1 |

1

..i

изобретение относится к литейному производству, а именно к способам изготовления литейных форм по выплавляемым моделям.

Известен Способ изготовления литейных форм, включающий изготовление моделей из легкоплавкого материала, послойное. нанееение керамической суспензии на модель, присыпку кварцевым песком и сушку каждого слоя, выплавление модели и прокаливание формы.

Отливки, получаемые в формах, изготовленных известным способом отличаются высокой точностью и хорошей частотой поверхности Ц.

Однако из-за небольшой прочности модельных материалов, этот cni)co6 применим лишь для сравнительно небольших отливок.

Для крупных отливок керамические формы обычно, изготавливают в опоках по постоянным моделям 2, или по выплавляемым моделям 3.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления литейных форм, включающий изготовление выплавляемых моделей керамического стержня полуформы и керамической формы путем послойного нанесе:ния суспензии на модель, присыпки песком и сушки каждого слоя с последующим упрочнением формы холодно-твердеющей смесью, выплавление моделей и прокаливание формы. В этом способе сначала изготавливают модель, а затем керамический стержень - полуформу, используя в качестве стержневого яищка постоянную, модельную оснастку с оставленной в ней моделью 4.

to

Однако, учитывая, что стержень-полуформу изготавливают путем послойного нанесения и сушки керамического покрытия с последуюts щим заполнением опоки холодно-твердеющей смесью и ее отвержд«1ием, постоянная модельная оснастка в этом: способе оказывается дли.тельное время занята и не может быть использована для изготовления следующей модели,.

20 что снижает производительность, либо требует увеличения парка пресс-форм.

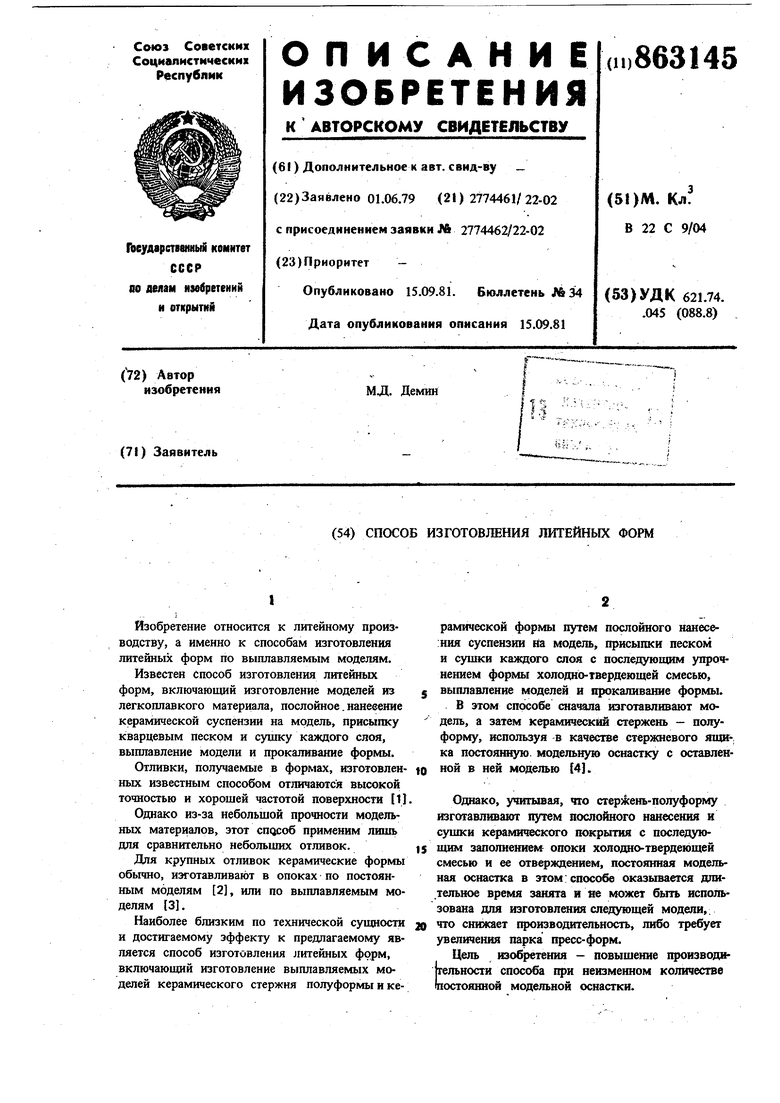

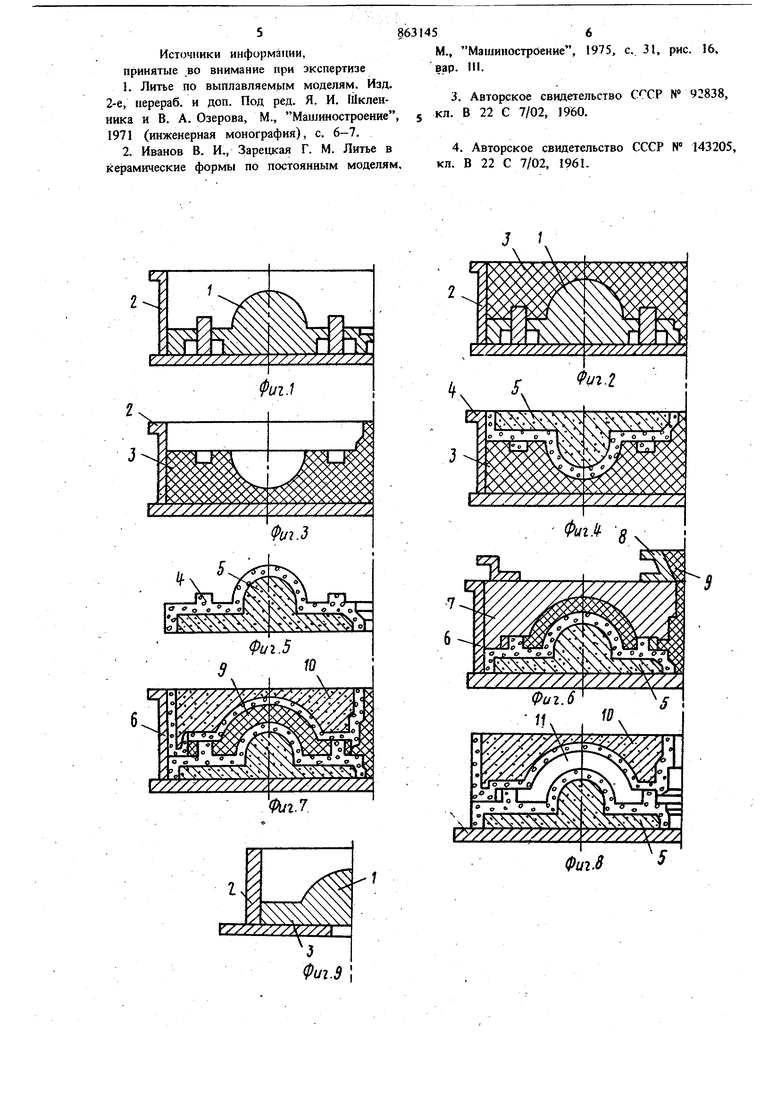

Цель гаобретения - повышение производн гельности способа при неизменном количестве постоянной модельной оснастки. Указанная цель достигается тем, что, перед изготовлением стержня-полуформы изготавливают односторонний стержневой ящик из выплавляемого материала по постоянной оснастке методом свободной запивки и стержень-попуформу изготавливают по этому стержневому ящику, который затем расплавляют и на рабочих поверхностях стержня-полуформы формируют модель отливки, а суспензию наносят одновременно на модель отливки, и на знаковые части стержня-полуформы. На фиг. 1-8 показан порядок операций примера I выполнения формы. На фиг. 9-17 - порядок операций примера 2 выполнения формы. Пример 1. На одну половину постоянной модельной оснастки 1 устанавливают обечайку 2 (фиг. 1). Обечайку 2 заполняют легкоплавким модельным составом 3 (фиг.2), который, застывая, образует стержневой ящик 3 (фиг. 3). Изготавливают стержень-полуформу путем послойного нанесения суспензии 4 на стержневой ящик 3, присыпки песком и сущки каждого слоя с последующим заполнением обечайки 2 холодно-твердеющей смесью 5 (фиг. 4). Стрежневой ящик 3 расплавляют, освобождая стержень-полуфор1йу для последующих операций (фиг. 5). На готовый стержень-полуформу 4 и 5 устанавливают обечайку 6 и вторую половину постоянной МОдельной оснастки 7 с элементом В литниковой чащи и образовавшиеся полости заполняют легкоплавким модельным составом, который затвердевая образует модель 9 (фиг. 6). После удаления верхней половины постоянной модельной йснастки 7 в обечайке 6 по моде ли 9 и готовому стержню-полуформе 4 и 5 формируют вторую полуформу 10 тем же способом, что и первую полуформу 4 и 5 (фиг. 7). После выплавления. модели 9 из полости 11 (фиг. 8), полуформы 5 и 10 раскрывают для контроля рабочей поверхности и затем собирают, прокаливают и заливают жидким Металлом для получения отливки. Как видно из пр1шера 1 прессформа используется только для изготовления стержневого ящика и модели из легкоплавкого модельного материала, что значительно сокращает время ее использования по сравнению с известным способом. Пример 2. На постоянную модел ную оснастку 1 устанавливают обечайку 2 (фиг. 9). Обечайку 2 заполняют легкоплавким модельным составом 3 (фиг. 10), который, застывая, образует односторонний стер невой ящик 3 (фиг. 11). Изготавливают стерасень-полуформу путем послойного нанесения суспензии 4 на стержневой ящик 3, ; присыпки песком и сущкй каждого слоя с оследующим заполнением обечайки 2 холодо-твердеюч|ей смесью 5 (фиг. 12). Стержевой яитк 3 расплавляют, освобождая стержень-полуформу 4 и 5 для последующих one раций (фиг. 13). На готовом стержне-полуформе 5 формируют выплавляемую модель 9 отливки путем послойного образования стенок с регулированием их толщины контрольными щпильками и элементами стенок, толщина которых, как и высота шпилек, соответствует или кратна толщине стенок модели. Далее на стержне 5 укрепляют модель литниковой системы 13 и, удерживая весь блок за каркас 14 и державку 15, погружают его в суспензию и наносят ее послойно 12 на всю свободную поверхность модели 9 и знаковых частей стержня, присыпают песком и сушат каждый слой, образуя тем самым неразъемную керамическую форму, котоРУю затем упрочняют в обечайки 6 холоднртвердеющей смесью. После выплавления модели и прокаливания формы в ее полость 11 заливают жидкий металл для получения отлквПредлагаемое изобретение значительно повышает производительность способа изготовления литейных форм путем послойного нанесения суспензии на выплавляемую модель, присыпки и сущки каждого слоя с последующим укреплением формы холодно-твердеющей смесью, без увеличения парка постоянных пресс-форм. Формула изобретения Способ изготовления литейных форм, вклю чающий изготовление выплавляемых моделей, стержня-полуформы со знаковыми и рабочими частями и формы путем послойного нанесения суспензии на модель, присыпки пеСком и сушки каждого слоя с последующим упрочнением формы самотвердеющей смесью, выплавление моделей и прокаливание форм, отличающийся тем, что, с целью повышения производительности способа при неизменном количестве постоянной модельной оснастки перед изготовлением стержняполуформы изготавливают односторонний стержневой ящик из выплавляемого материала по постоянной оснастке методом свободной заливки и стержень-полуформу изготавливают по этому стержневому ящику, который затем расплавляют, и на рабочих поверхностях стержня-полуформы формируют модель отливки, а суспензию наносят одновременно на модель отливки и на знаковые части .стержня-полуформы. Источники информации, принятые во внимание при экспертизе 1. Литье по выплавляемым моделям. Изд. 2-е, нерераб. и доп. Под ред. Я. И. Йклен -V J ijvfcVfc /- f -r-tника и В. А.Озерова, М., Машиностроение, 1971 (инженерная монография), с. 6-7. 2. Иванов В. И., Зарецкая Г. М. Литье в керамические формы по постоянным моделям, М., Машиностроение, 1975, с. 31, рис. 16. вар. III. 3. Авторское свидетельство СССР № 92838, - 2 С 7/02, 1960. 4. Авторское свидетельство СССР № 143205, кл. В 22 С 7/02, 1961.

г.

3

Фиг.д

Авторы

Даты

1981-09-15—Публикация

1979-06-01—Подача