Способ изготовления литейных форм и стержней по технологии формовки холодно-твердеющих смесей (ХТС) в модельно-стержневую оснастку, формообразующая которой изменяет геометрию за короткое время, относится к области литейного производства, при изготовлении литейных форм и стержней методом формовки.

Из уровня техники известен Способ изготовления литейных форм сложной геометрии из песчано-полимерных систем [патент РФ №2707372 МПК В22С 9/02, Бюл. № 33, Опубл. 26.11.2019], включающий послойное программно-компьютерное моделирование изделия, подготовку песка, смешивание песка с катализатором в бункере подготовки, послойное нанесение песка на подложку и послойно-селективную обработку каждого слоя, в соответствии с компьютерными сечениями модели до образования запрограммированной формы изделия. Послойно-селективную обработку песчано-полимерной смеси осуществляют на глубину слоя в два этапа, сначала на каждом нанесенном слое обработку проводят программно-регламентированным внесением связующего путем впрыска в песчаный слой согласно изготавливаемого сечения, по окончании обработки связующим, каждый слой подвергается программно-регламентированной обработке контуров изготавливаемого сечения лазером, для повышения точности получаемого изделия и увеличения прочности внешнего слоя. В качестве песчано-полимерной системы используют формовочный кварцевый песок крупности в диапазоне от 0,05 до 0,16 мм и связующие на основе фурановых смол

Недостатками данного технического решения является сложность и дороговизна комплекса используемого оборудования, долгое время изготовления литейных форм и стержней, последующая очистка изготовленных литейных форм и стержней, высокие требования к качеству песка, а также использование только одного варианта связующего.

Также из уровня техники известен Способ изготовления литейных форм уплотнением формовочной смеси многоплунжерной прессовой головкой [патент РФ №2038893 МПК В22С 15/02, Опубликовано 09.07.1995], в процессе прессования на формовочную смесь дополнительно воздействуют через каждый прессовый башмак многоплунжерной головки синхронными колебательными или синхронными периодическими ударными импульсами, направленными вдоль линии действия каждого из башмаков.

Недостатком указанного технического решения является необходимость проектирования и изготовления отдельного комплекта модельно-стержневой оснастки для каждой разновидности отливки - это трудоемкий, длительный по времени и финансово затратный процесс.

Кроме того, из предшествующего уровня техники известен Способ изготовления литейных форм прессованием [патент РФ №2220811, МПК В22С 15/02, Бюл. № 1, Опубл. 10.01.2004], включающий внедрение модели в технологическую емкость, заполнение технологической емкости смесью, после окончания, которого модель опускают в исходное положение, производя тем самым профилирование смеси в технологической емкости, после чего производят верхнее или нижнее прессование плоской или профильной плитой.

Недостатком известного технического решения является необходимость проектирования и изготовления специализированного отдельного комплекта модельно-стержневой оснастки для каждой разновидности отливки, а также комплект модельных и прессовых плит.

Также из уровня техники, наиболее близким по технической сущности к заявляемому изобретению, является Способ изготовления форм в специальном устройстве [патент JPS №60-82250 В22С 15/02, 1985 г], состоящем из множества термостойких керамических элементов, независимо перемещающихся вверх и вниз в раме в соответствии с требуемой геометрией. Термостойкая ткань, расположенная в форме, образует гладкую заданную поверхность формы, в которую заливается расплав.

Недостатками данного технического решения является ограниченность использования типов заливаемых сплавов (только легкоплавкие), сложность конструкции из-за отрицательного действия температуры расплава, ограниченные габариты отливаемого изделия.

Данное техническое решение принято в качестве прототипа.

Задача, на решение которой направлено заявляемое техническое решение, состоит в изготовлении литейных форм и стержней по технологии формовки смесей ХТС в модельно-стержневую оснастку, заключающейся в формовке форм и стержней в устройстве, в котором геометрическая форма за короткое время образуется под управлением компьютера со специальным программным обеспечением в соответствии с 3D-моделью, смоделированной на компьютере в любой доступной системе автоматизированного проектирования (САПР).

Технический результат заключается в возможности получения формообразующей поверхности для изготовления литейных форм и стержней по технологии ХТС, исключающей стадии разработки конструкторской документации и изготовления модельно-стержневой оснастки.

Главная особенность изобретения является возможность получения необходимой геометрической формы без использования расходных материалов и дополнительных материальных ресурсов. Данное изобретение возможно применять при изготовлении отливок в кокилях, при литье по газифицируемым моделям, при литье по выплавляемым моделям, при изготовлении литейной оснастки методом заливки пластиковой композиции, отливки бетонных изделий, при изготовлении огнеупорных, керамических, стеклянных изделий, при изготовлении пластмассовых деталей методом литья в пресс-формы на термопласт-автоматах и других отраслях, где необходимо получать геометрические формы за короткое время (1-2 мин.).

Кроме основной задачи изобретения для формовки смесей ХТС в модельно-стержневую оснастку, формообразующая которой изменяет геометрию за короткое время, возникают второстепенные возможности использования, а именно - копирование формы физических объектов без использования 3D-сканера и других современных дорогих технологий.

Задача решается, а указанный технический результат достигается, за счет того, что способ изготовления литейных форм и стержней по технологии формовки смесей ХТС в модельно-стержневую оснастку, формообразующая которой изменяет геометрию за короткое время, включает моделирование в 3D виде, формирование геометрической формы изготавливаемой отливки в модельно-стержневой оснастке, последующее изготовление компонентов литейной формы методом формовки в ХТС, дальнейшую сборку литейной формы из полученных форм и стержней, заливку собранной формы, отличающийся тем, что каждый сегмент, образующий геометрию изготавливаемой отливки в поперечном сечении является правильным или 3х-угольником, или 4х-угольником, или 6-ти угольником, при высоте, заданной технологически, образование геометрической формы будущей отливки происходит на основе созданной в CAD-системе 3D-модели компонента литейной формы путем внесения в программируемое устройство изменения модельно-стержневой оснастки алгоритма, а именно, через компьютерную программу создают управляющие коды для контроллера, который подает сигналы исполнительным механизмам для перемещения множества сегментов, при этом управляющий сигнал подают на соответствующий определенной координате «Х» и «У» привод, который обеспечивает движение сегмента по оси «Z» относительно нулевой плоскости устройства модельно-стержневой оснастки.

Сущность заявляемого изобретения поясняется графическим материалом:

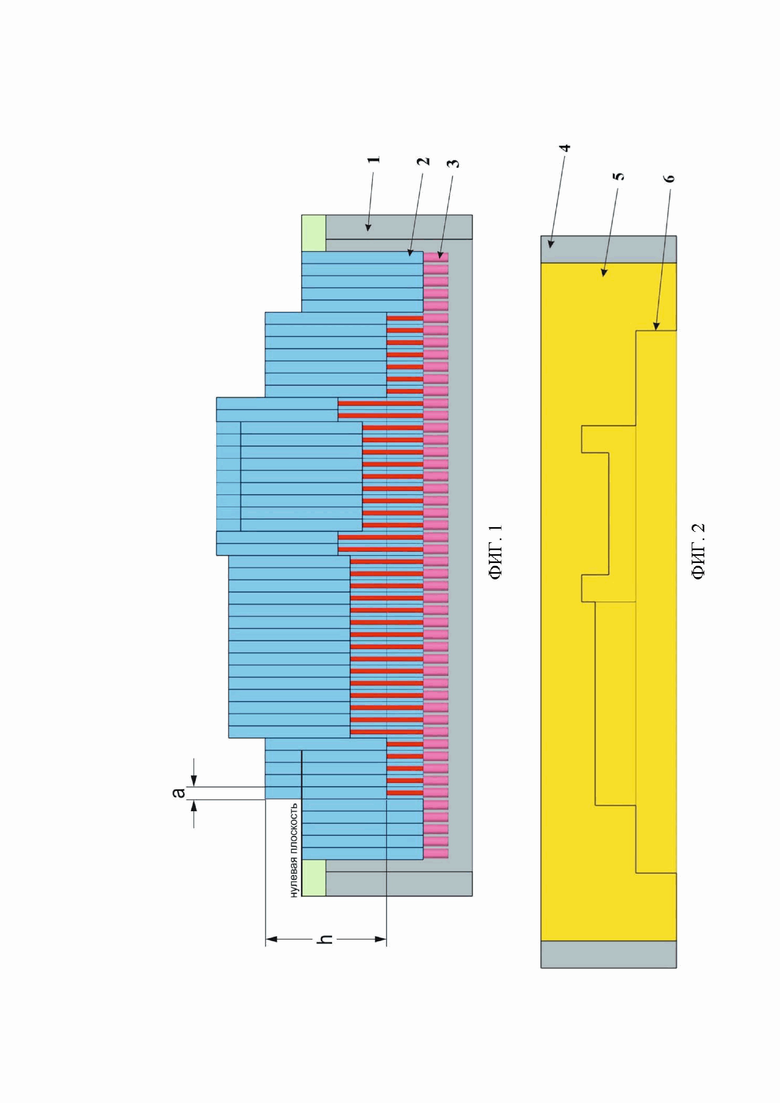

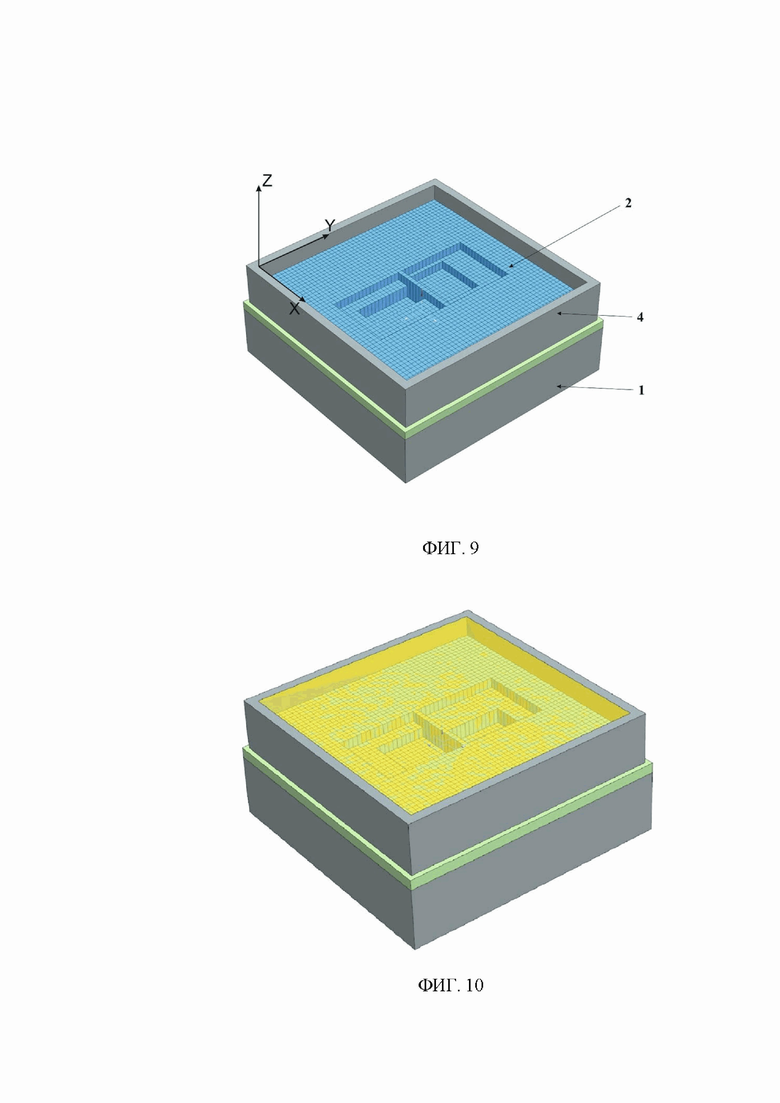

Фиг. 1 - Модельно-стержневая оснастка

Фиг. 2 - Контур получаемой отливки

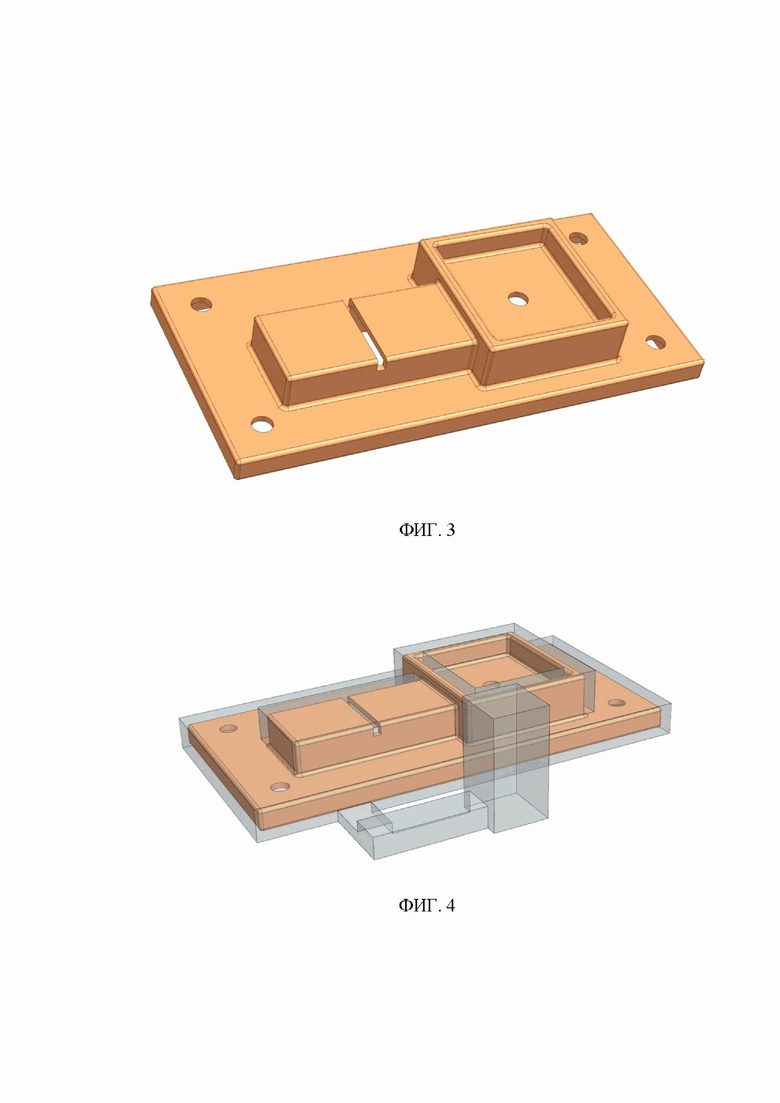

Фиг. 3 - Изготавливаемая деталь

Фиг. 4 - Технология изготовления отливки

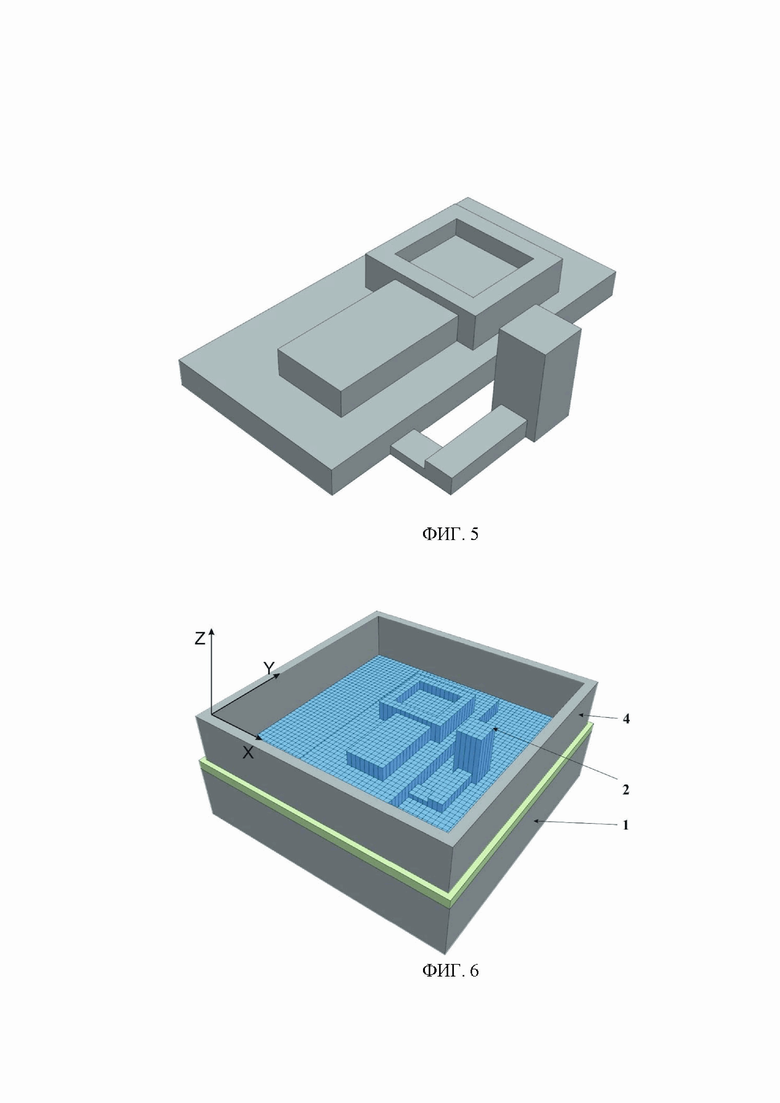

Фиг. 5 - Отливка в 3D виде в системе САПР

Фиг. 6 - Математическая форма литейного стержня верха

Фиг. 7 - Формовка по ХТС-процессу стержня

Фиг. 8 - Литейный стержень верха

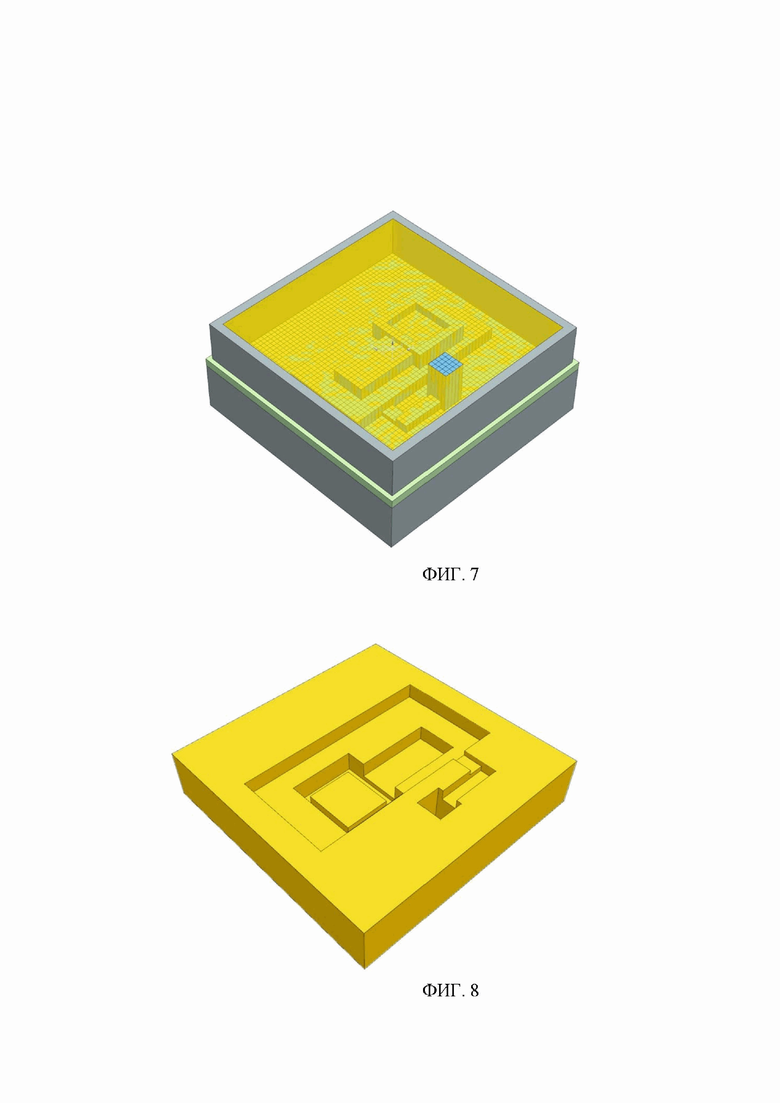

Фиг. 9 - Математическая форма литейного стержня низа

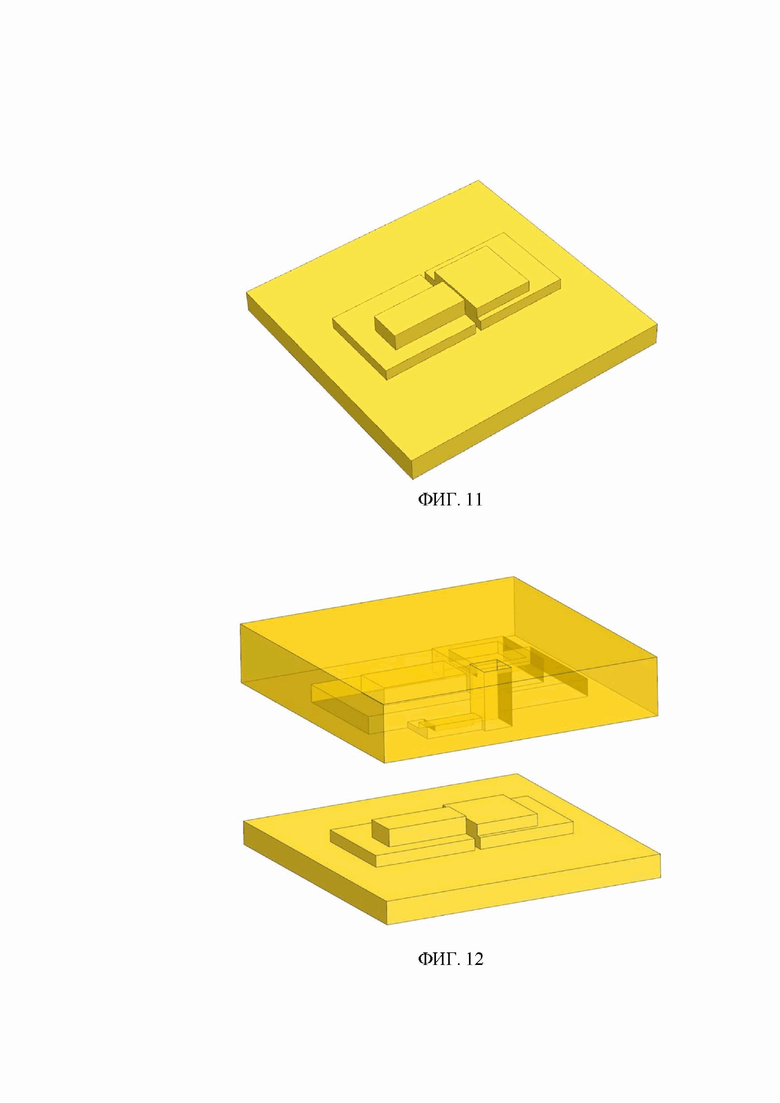

Фиг. 10 - Формовка по ХТС-процессу стержня

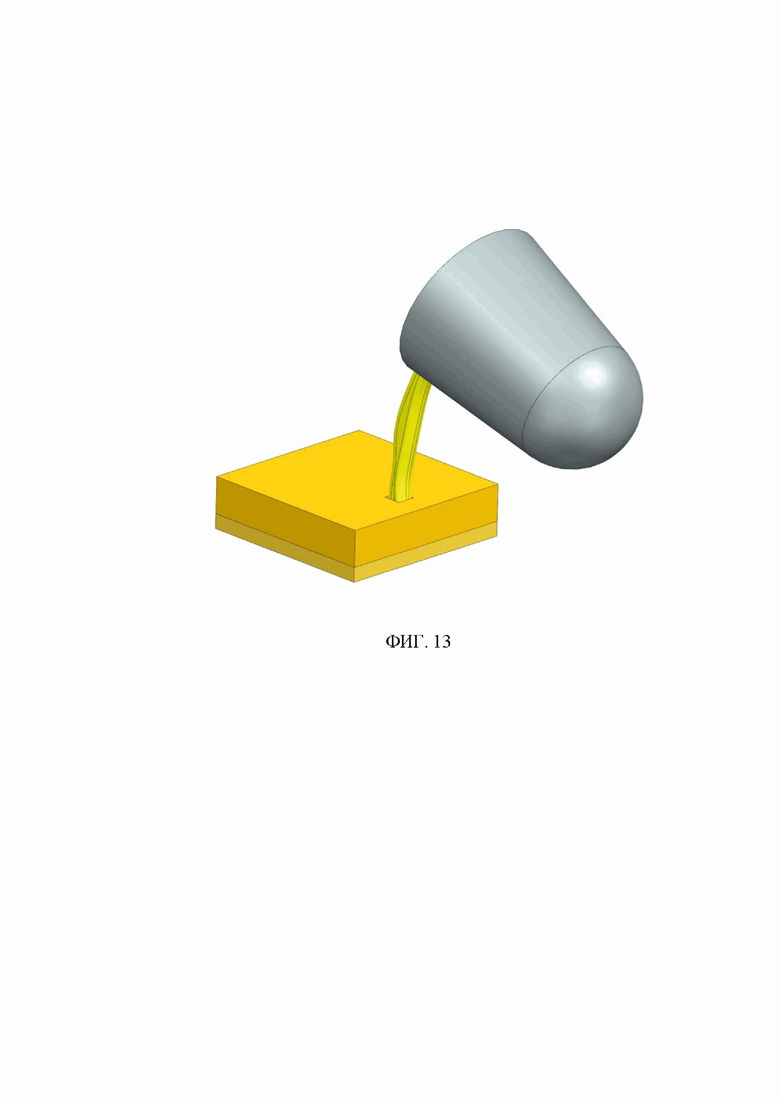

Фиг. 11 - Литейный стержень низа

Фиг. 12 - Сборка литейной формы из полученных стержней

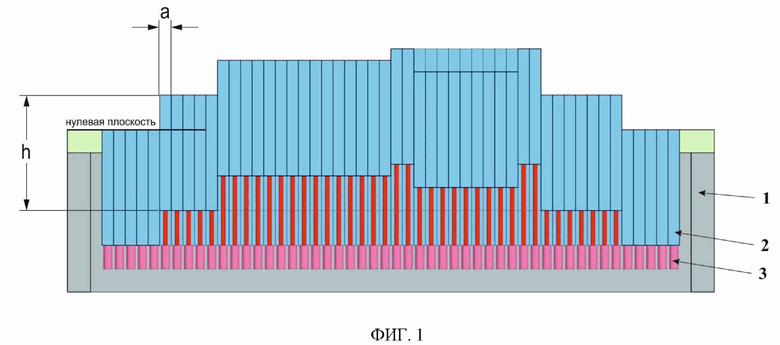

Фиг. 13 - Заливка собранной литейной формы

Модельно-стержневая оснастка (Фиг. 1) состоит из рамы 1 в которую встроена группа подвижных сегментов 2, образующие матрицу сегментов, определяющих контур получаемой отливки 6 (Фиг. 2). Сегмент 2 выполнен призматической формы со стороной основания а, высотой h, например, может быть правильным 3х, 4х, 6-ти угольником в сечении. В модельно-стержневой оснастке определены размеры (а, h) сегмента 2 и тип его геометрии, например - квадратное сечение со стороной 10мм., поперечный размер квадратного сечения сегмента находится в интервале от 2 мм до 100 мм.

Количество сегментов 2 по осям «Х» и «У», определяются габаритами формовочной области отливки. Высота h сегмента 2, определяется технологически величиной его максимального перемещения вдоль оси «Z», в зависимости от определенной конструкции устройства модельно-стержневой оснастки. Формовочная область представляет собой - пространство, в котором возможно перемещение сегментов 2.

В нижней части рамы 1, размещены приводы 3, механически связанные с сегментами 2.

Привод 3 хода сегментов 2 может быть разного принципа действия (сервоприводы, соленоиды, гибкие валы, пневматика, гидравлика).

Согласно математической 3D-модели, с помощью компьютерной программы, создаются управляющие коды для контроллера (не обозначен на фигурах), который подает управляющие сигналы приводам 3 для перемещения сегментов 2. Каждый сегмент 2 выдвигается на определенное расстояние, в соответствии с сигналом, который ему адресован. Таким образом, матрица сегментов 2 за короткий промежуток времени выстраивается в раме 1 повторяя математическую 3D-модель, построенную в системе автоматизированного проектирования (САПР).

Поверх рамы 1 модельно-стержневой оснастки, с размещенными в ней сегментами 2 устанавливается опока 4, которая ограничивает просыпание формовочной смеси, засыпаемой во время формовки в опоку 4. После затвердевания формовочной смеси, опока 4, объединенная с получившимся литейным стержнем 5, снимается с модельно-стержневой оснастки. Контур получаемой отливки 6 в точности повторяет построенную геометрию матрицы сегментов 2 модельно-стержневой оснастки.

Осуществление способа изготовления литейных форм и стержней по технологии формовки смесей ХТС в модельно-стержневой оснастке, формообразующая которой изменяет геометрию за короткое время поясняется далее.

На основании созданной в CAD-системе 3D-модели компонента литейной формы, с помощью компьютерной программы, создаются управляющие коды для контроллера, который подает сигналы исполнительным механизмам для перемещения сегментов 2. Сегменты 2, в частном случае, перемещаются за счет электромеханического привода 3. Управляющий сигнал подается на соответствующий определенной координате «Х» и «У» индивидуальный привод 3 сегмента 2, который в свою очередь обеспечивает движение сегмента 2 по оси «Z» относительно нулевой плоскости модельно-стержневой оснастки (только вверх или вниз). Таким образом, вся система сегментов 2 одновременно, в течении короткого промежутка времени, выстраивается и фиксируется в соответствии с контуром получаемой отливки 6.

Далее происходит этап формовки, при котором в модельно-стержневой оснастке, с образованной геометрической формой, с установленной опокой 4, засыпается формовочная или стержневая смесь для изготовления литейной формы с использованием формовочной смеси по ХТС-процессу. В частном варианте используется опока 4 либо наполнительная рамка.

Отформованный компонент литейной формы - литейный стержень 5 извлекается из модельно-стержневой оснастки вместе с опокой 4. Литейная форма собирается из всех ее компонентов и заливается расплавом.

Пример осуществления способа.

Имеется требование изготовить литую заготовку к определенной детали (Фиг. 3). Строится 3D-модель детали, разрабатывается технология изготовления отливки (накладываются припуска для механической обработки, определяется разъем формы, рассчитывается и добавляется литниковая система) с учетом возможностей технологии с моделированием в 3D виде в системе САПР. Разработанная технология изготовления отливки (Фиг. 4) добавляется в 3D-модель детали и создается 3D-модель отливки (Фиг. 5) с элементами литниковой системы.

На основании 3D-модели отливки (Фиг. 5), с помощью специально разработанного ПО на модельно-стержневую оснастку для изготовления литейных форм и стержней передается система управляющей информации, согласно которой за короткое время строится геометрическая форма (Фиг. 6) для формовки литейного стержня для интересуемой отливки.

Методом формовки по ХТС-процессу (Фиг. 7), происходит засыпка формовочной смеси в устройство модельно-стержневой оснастки (Фиг. 1) с предварительно установленной опокой, выдерживается определенное время для затвердевания. Затем получившейся стержень с опокой снимается с устройства, опока отделяется от стержня (Фиг. 8), который отправляется на участок сборки и заливки форм.

Аналогично изготавливается литейный стержень формы низа (Фиг. 9, 10, 11).

Сборка литейной формы из полученных стержней (Фиг. 12) происходит на участке сборки и заливки после очистки и покраски ее компонентов.

Заливка собранной литейной формы (Фиг. 13) происходит расплавом, определенным для изготавливаемой отливки.

Далее осуществляются конечные операции - выбивка, обрубка и зачистка элементов питающей системы, очистка отливки, термическая обработка. После этого изготовленная отливка передается на механическую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| Способ вакуумной формовки и стержневой ящик для его осуществления | 1981 |

|

SU996061A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Оснастка для вакуумной формовки | 1980 |

|

SU952411A2 |

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2122918C1 |

| Способ изготовления литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2019 |

|

RU2714788C1 |

| Оснастка для вакуумной формовки | 1980 |

|

SU882695A1 |

| Стержень для вакуумной формовки крупногабаритных литейных форм | 1985 |

|

SU1294454A1 |

| Опока для вакуумной формовки | 1986 |

|

SU1344502A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

Изобретение относится к области литейного производства. Способ изготовления литейных форм и стержней из ХТС включает 3D-моделирование отливки, формирование формообразующей поверхности модельно-стержневой оснастки в виде множества сегментов (2) и формовку ХТС в полученную формообразующую поверхность. Указанной формовкой ХТС изготавливают компоненты литейных форм и стержней, из которых затем собирают формы и стержни. 3D-модели указанных компонентов образуют в CAD-системе на основе 3D-модели отливки, при этом в программируемое устройство вносят алгоритм, создают управляющие коды для контроллера, который подает управляющие сигналы исполнительным механизмам (3) для перемещения сегментов (2). Управляющий сигнал подают на соответствующий координате «Х» и «Y» исполнительный механизм, перемещающий сегмент по оси «Z» относительно формообразующей поверхности. Сегмент, высоту которого задают технологически, в поперечном сечении выполнен в виде правильного треугольника, правильного четырехугольника или правильного шестиугольника. Обеспечивается исключение стадий разработки конструкторской документации и изготовления модельно-стержневой оснастки. 4 з.п. ф-лы, 13 ил., 1 пр.

1. Способ изготовления литейных форм и стержней из ХТС, включающий моделирование изготавливаемой отливки в 3D-виде, в соответствии с геометрической формой которой формируют геометрическую форму формообразующей поверхности модельно-стержневой оснастки, выполненной в виде множества сегментов, снабженных исполнительными механизмами для перемещения сегментов, посредством внесения в программируемое устройство определенного алгоритма, при этом через компьютерную программу создают управляющие коды для контроллера, посредством которого подают сигналы исполнительным механизмам для перемещения сегментов, и формовку ХТС в полученную формообразующую поверхность модельно-стержневой оснастки, отличающийся тем, что формовкой ХТС в полученную формообразующую поверхность модельно-стержневой оснастки изготавливают компоненты литейных форм и стержней, из которых в дальнейшем осуществляют сборку литейных форм и стержней, причем образование 3D-моделей компонентов литейных форм и стержней осуществляют в CAD-системе на основе 3D-модели изготавливаемой отливки при внесении в программируемое устройство определенного алгоритма, при этом через компьютерную программу создают управляющие коды для контроллера, посредством которого подают управляющие сигналы исполнительным механизмам для перемещения сегментов, причем управляющий сигнал подают на соответствующий определенной координате «Х» и «Y» исполнительный механизм для перемещения сегмента, с обеспечением движения упомянутого сегмента по оси «Z» относительно нулевой плоскости формообразующей поверхности модельно-стержневой оснастки, при этом каждый сегмент формообразующей поверхности модельно-стержневой оснастки в поперечном сечении выполнен в виде правильного треугольника, или правильного четырехугольника, или правильного шестиугольника, а его высоту задают технологически.

2. Способ по п. 1, отличающийся тем, что для изготовления отливок разной геометрической формы осуществляют однократное изменение геометрической формы формообразующей поверхности модельно-стержневой оснастки.

3. Способ по п. 1, отличающийся тем, что размер сегмента и его геометрическую форму определяют посредством программируемого устройства.

4. Способ по п. 1, отличающийся тем, что используют сегмент квадратного сечения со стороной 10 мм.

5. Способ по п. 1, отличающийся тем, что используют сегмент квадратного сечения с поперечным размером, находящимся в интервале от 2 до 100 мм.

| US 10828799 B2, 10.11.2020 | |||

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2552508C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНОЙ РЕЛЬЕФНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2588701C1 |

| RU 2008107216 A, 10.09.2009 | |||

| JP 60082250 A, 10.05.1985 | |||

| EP 3455010 A4, 09.10.2019 | |||

| DE 102015011633 A1, 09.03.2017. | |||

Авторы

Даты

2023-10-02—Публикация

2022-10-07—Подача