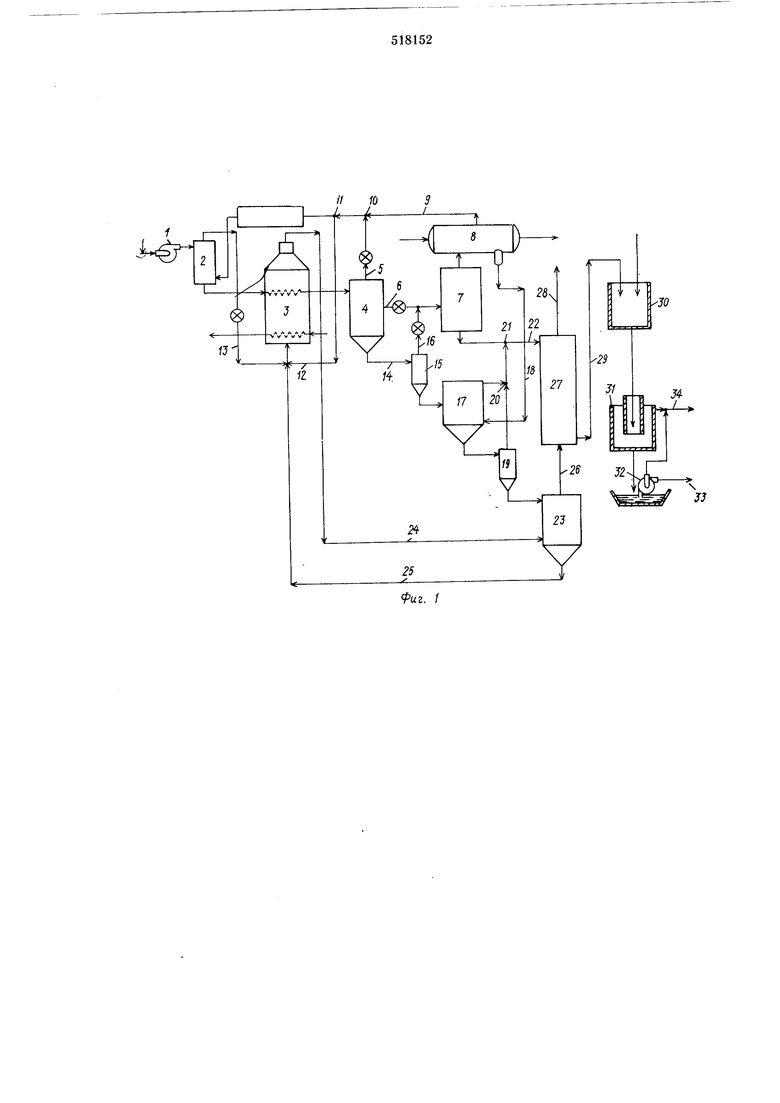

избыток СОг по сравнению с тем, что требуется для регулировки рН отработанного щелочпо-сульфитного щелока, поступающего в коксовальную установку. Этот избыточный СОг подают по линии 12 для соединения с хвостовыми газами из абсорбера 2 по линии 13. Горючие составные этого газового потока затем сл игают в пламенном нагревателе 3. Таким образом, плохопахнущие серусодержащие соединения, имеющиеся в газе, превращаются в SOs, и серу можно выделять для повторного использования, а не выпускать в атмосферу.

Кокс в виде шлама отбирается из части коксовального барабана 4 по линии 14 и обезвоживается в жидкостном циклоне 15 (или в другом обезвоживающем устройстве). Переток из циклона 15 поступает в основной жидкостной поток коксователя по линии 16. Сгущенный щлам направляют в промыватель 17 кокса. Конденсат из поверхностного конденсатора 8 направляют но линии 18 в промыватель кокса 17 и используют для промывки кокса, не содержащего коксовой жидкости.

Промытый кокс оседает на дно промывателя 17 и снова обезвоживается в устройстве 19. Переток из устройства 19 поступает в основной промывочный поток в точке 20. Все соединенные вместе промывки соединяют с остаточной коксовой жидкостью, выходящей из донной части испарителя 7 в точке 21, и они поступают по линии 22.

Обезвоженный кокс из устройства 19 поступает в сушилку для кокса 23. Горячие газы из пламенного нагревателя 3 по линии 24 поступают на испарение остаточной воды из кокса. Высушенный кокс подают по линии 25 в пламенный нагреватель 3, где он сгорает, обеспечивая нужное для коксования тепло, а таклсе дополнительное количество пара для установки.

После сущки кокса охлажденные топочные газы поступают по линии 26 в абсорбер 27. Здесь соединенные коксовые жидкости из линии 22 поглощают SOs из отработанных тоночных газов, при этом выделяется сера, содерЛСащаяся в коксовом горючем (линия 25) и отработанных газах (линии 12 и 13). Очищенные от загрязнений хвостовые газы выбрасывают из абсорбера 27 по линии 28 коксовальную жидкость, теперь частично измененную до состава целлюлозной, массы, с выделенной серой и направляют по линии 29 в каз стификатор 30, где после добавления извести рН раствора повышается до уровня, требуемого в щелочно-сульфитном способе. Известковый шлам отделяется в осветлителе 31 и фильтре 32 для прокаливания в известковой печи (на рисунке не показана), куда он ноступает по линии 33. Осветленный и измененный по составу щелочно-сульфитный варочный щелок возвращают в целлюлозный варочный котел по линии 34.

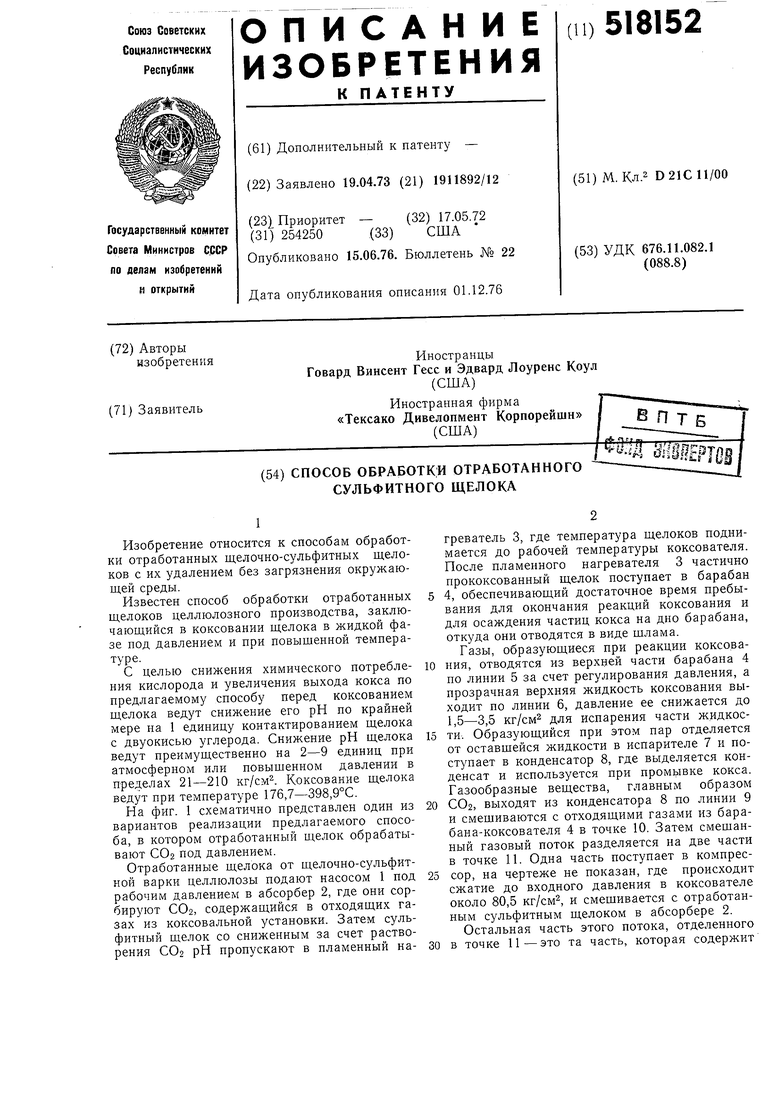

Положительный эффект, достигаемый предлагаемым способом обработки отработанных

жидких щелоков, подтвержден сравнением результатов, нолученных при коксовании отработанных щелоков без предварительной обработки СОа, с обработкой СО2 при атмосферном и при повышенном давлении.

Отработанный щелок А-S коксуют при аутогенном давлении и получают данные, приведенные в табл. (проба 1). Коксование ведут при давлении 82 кг/см, ,5°C в течение 2 ч. Изучение этих данных показывает, что жидкофазное коксование отработанных щелоков А-S очень эффективно, химическое потребление кислорода СОД (ХПК) коксовальной выходящей жидкостью снижается на 65% по сравнению с загружаемым щелоком А-S. Это происходит вследствие удаления органического углерода в виде кокса и газа. Кроме того, в коксовальной жидкости сохраняется основная масса иона натрия, если это нужно, и промывка кокса служит для удаления почти всего натрия из кокса.

При продувке отработанного щелока СО2 при атмосферном давлении рН снижается с 11,9 до 7,9 (см. табл., проба 2).

При коксовании этого вещества в жидкой фазе при 287,8°С и аутогенном давлении в течение 2 ч получают выходящую из коксователя жидкость, из которой на 70,6% удален СОД (ХПК). Получают больше кокса и больше газа, чем три описа нной в табл. пробе I, учитывая увеличение удаления СОД (ХПК). Промывка кокса весьма эффективна. Расчеты показывают, что при промывке 99% ионов натрия можно сохранить в водной коксовальной жидкости. Промывочная вода на установке обеспечивается испарением коксовальной жидкости при 287,8°С и 77 кг/см. Эту промывочную воду после промывки кокса соединяют с коксовальной жидкостью и возвращают в цикл для варки целлюлозы. В стадии промывки часть серы также вымывается из кокса.

Промывка кокса для удаления ионов натрия также важна, так как кокс сжигают для получения пара и тепла для коксования и получения SO2. Было бы нежелательным терять натрий вместе с золой, которая получается в нагревателе, где сжигают кокс. Пробу 3 исследовали, загрузив отработанный щелочно-сульфитный щелок в автоклав, создав в нем давление СОа до 35 кг/см и вращая автоклав. Снижение давления составляет 2,8 кг/см, что указывает на поглощение СО2 отработанным щелоком. Давление в автоклаве снилсают до 3,5 кг/см. Автоклав ставят вертикально и нагревают при 287,8°С в течение 2 ч. Затем автоклав охлаждают, измеряют количество газов и отбирают пробу газов. Жидкость и твердые вещества из автоклава обрабатывают обычным способом.

Из табл. (проба 3) видно, что, работая таким образом, СОД (ХПК) снижается больше, чем при обработке СОз при атмосферном давлении. Это можно отнести за счет большей сорбции СОг при повышенном давлении.

5

Большое количество NaOH превращается в Ыа2СОз, если работу ведут под давлением, и это подтверждается рН 8,6 коксовальной жидкости по сравнению с рН 9,1 коксовальной жидкости при атмосферной обработке СО2.

При рассмотрении .полученных данных:

% сниже- % коксония СОДвания

Без обработки СОа65,21,88

Обработка СОг:

при атмосферном давлении70,62,23 при повышенном давлении 80,54,52

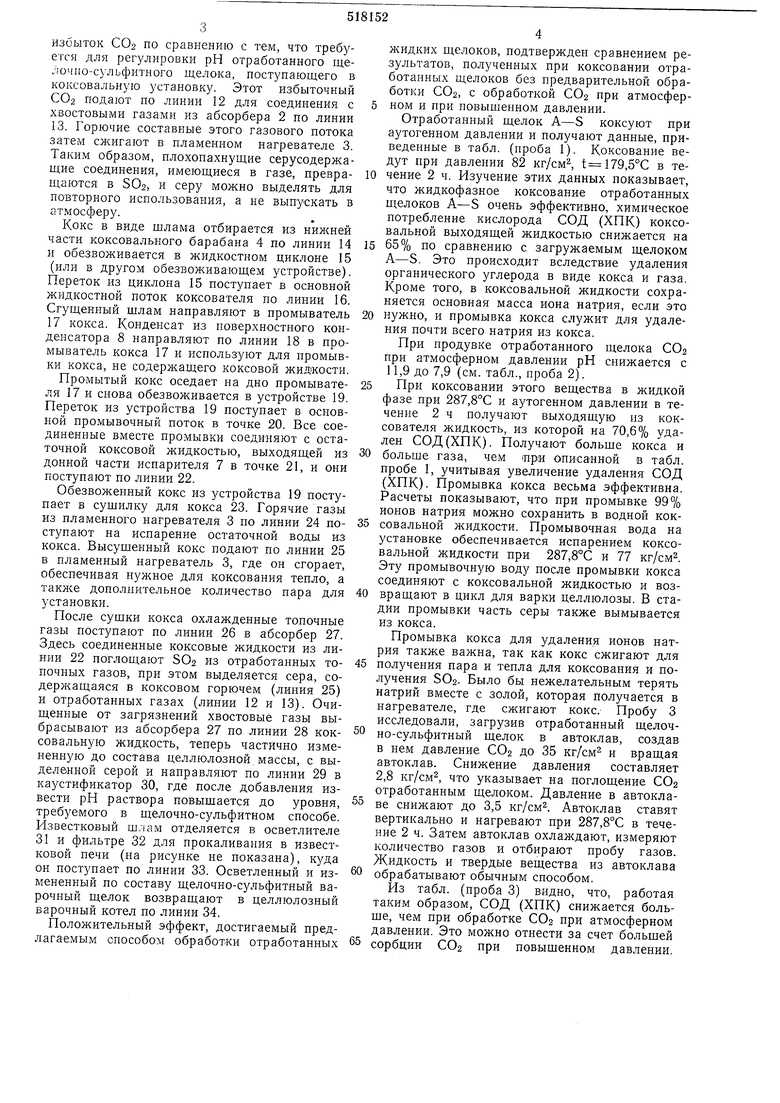

Способ имеет следуюш,ие преимуш,ества: реакция коксования облегчается при обработке СО2, что доказывается большим удалением СОД (ХПК) и большим выходом кокса. Обработка СОз при повышенном давлении более эффективна, чем обработка СОа при атмосферном давлении, что также доказывается большим удалением СОД (ХПК) и большим выходом кокса. Коксование шелочно-сульфитного отработанного шелока без регулировки рН с помошью С02 также вполне эффективно (см. табл. 1):

Таблица 1

Из полученных данных видно, что даже без обработки СО2 реакция коксования вполне

6

эффективна, например при 3155°С и давлении 120 кг/см удаляется 76,4% ХПК и получается 3,52% промытого кокса. Однако если отработанные щелока предварительно обрабатывают

СО2 под давлением, то удаление ХПК составляет 80,5%, а выход промытого кокса состап«тяет 4,52%. В последнем случае высокая степень удаления ХПК достигается при температуре ниже на и давлении меньше на

386 кг/см. Следует отметить большую эффективность при меньшей температуре и давлении.

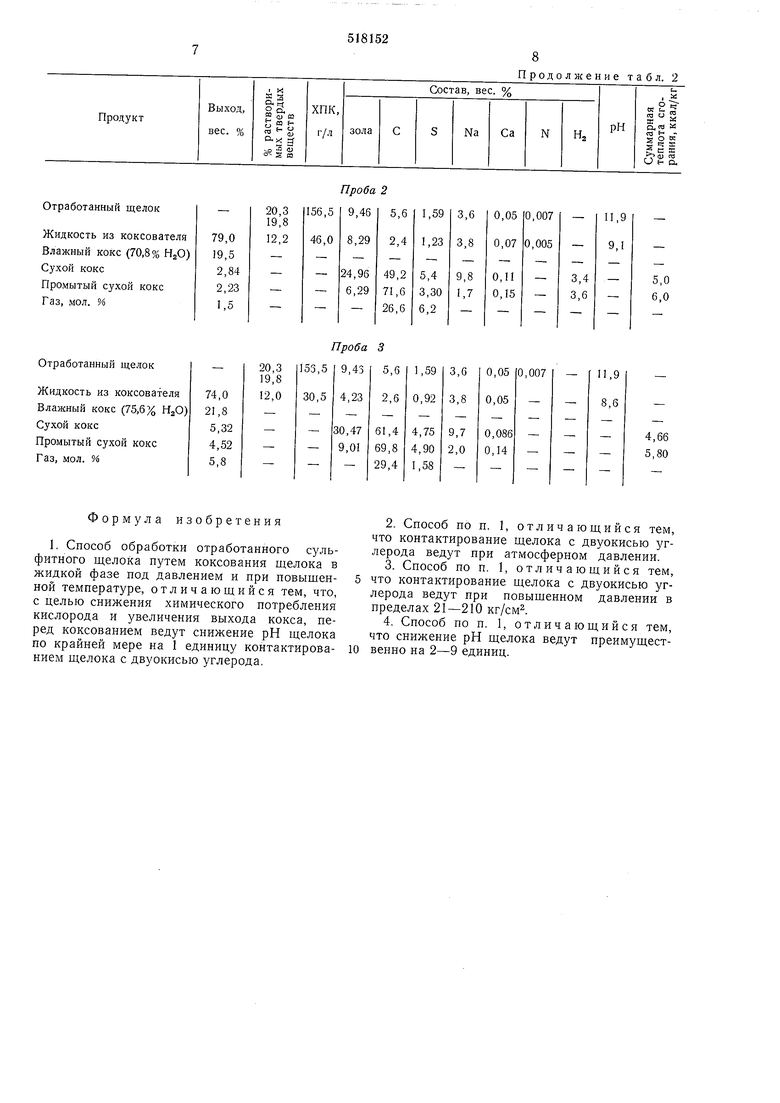

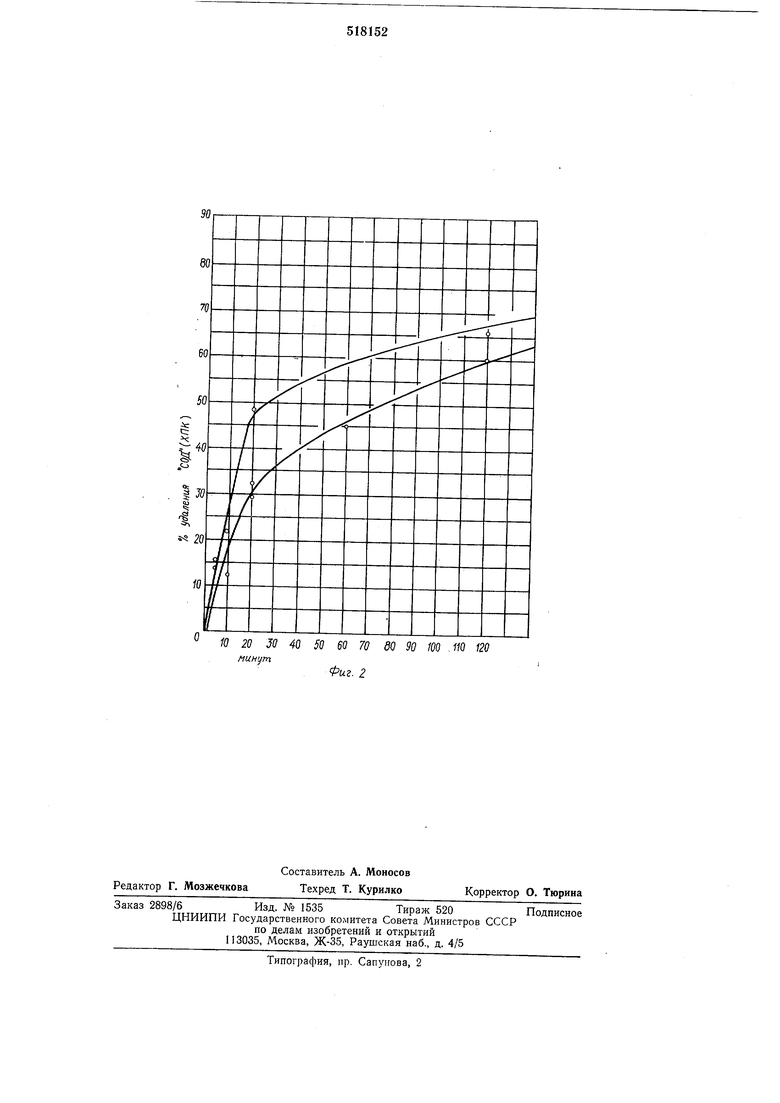

Па фиг. 2 показаны кривые эффективности обработки СО2. Опыты, по которым построены эти две кривые, проводились в небольших трубах из нержавеющей стали, погруженных в баню с горючим металлом. Записанное время представляет собой суммарное время погружения и включает время нагревания труб и их содержимого.

Кривые ясно показывают, что обработка СО2 ускоряет реакцию коксования при данной температуре. Следует отметить, что обработка щелочных щелоков СОа приводит к образованию Ма2СОз. Каустифицирование коксовальной жидкости известью превраш,ает Ыа2СОз в NaOn, который придает целлюлозному щелоку соответствующую щелочность для работы по щелочно-сульфитному способу варки целлюлозы.

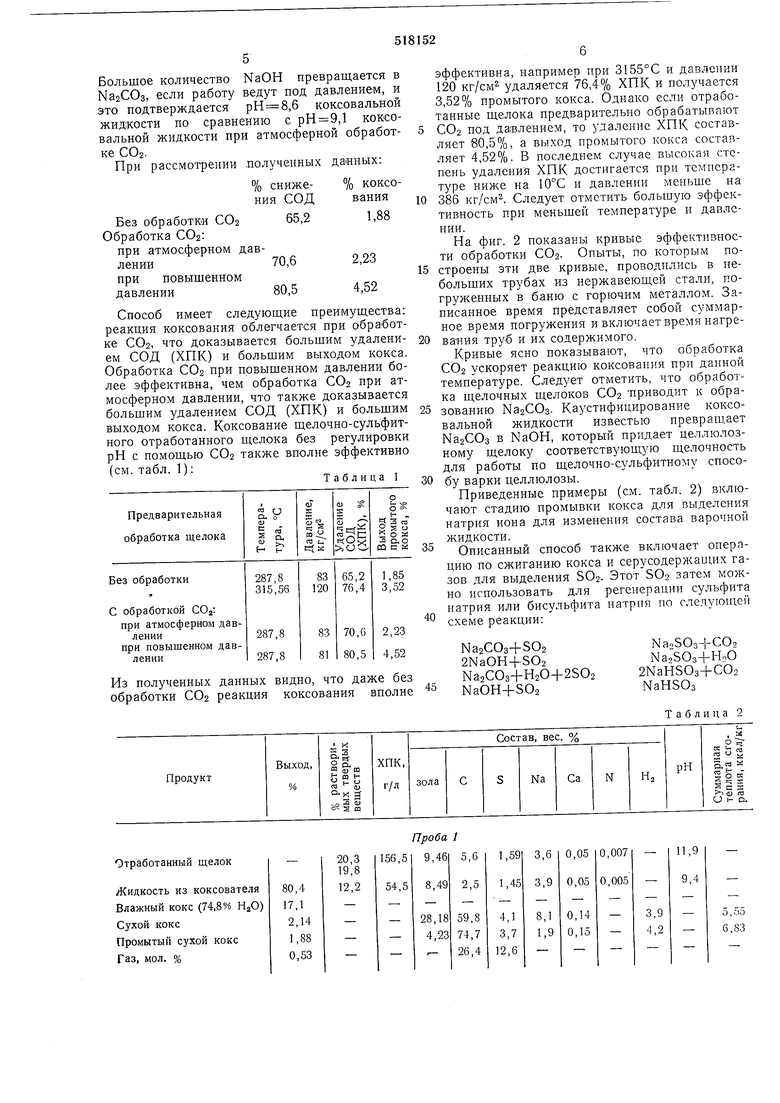

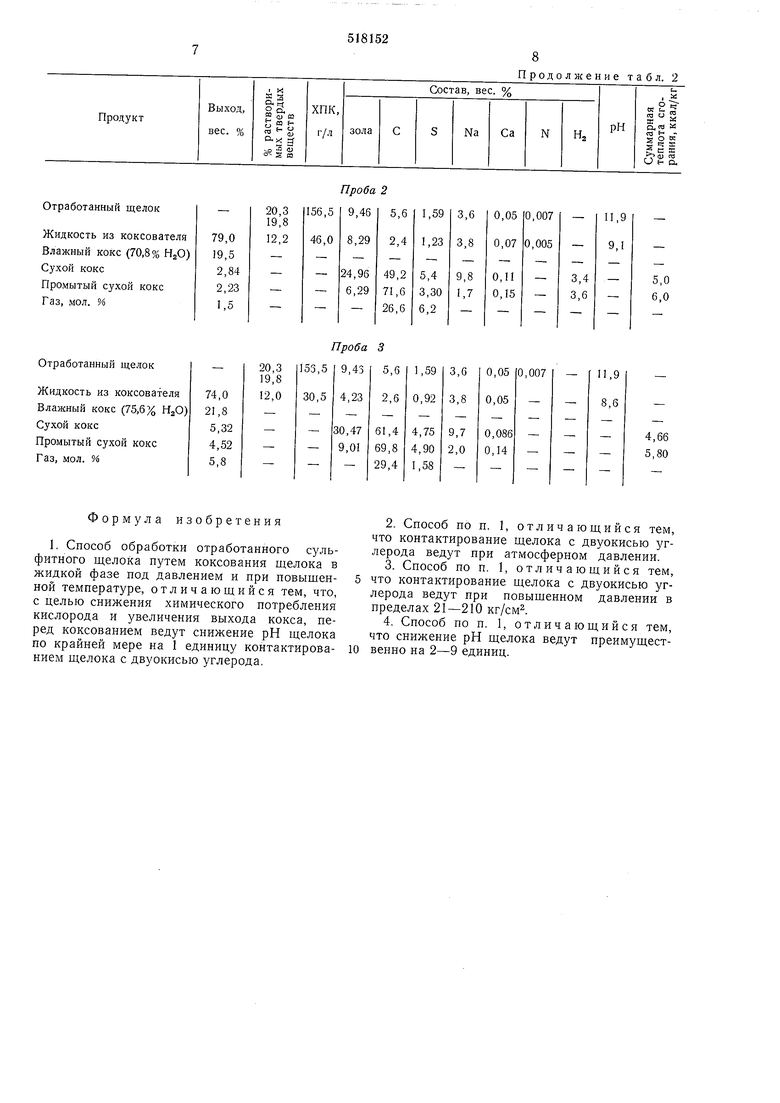

Приведенные примеры (см. табл. 2) включают стадию промывки кокса для выделения натрия иона для изменения состава варочной жидкости.

Описанный способ также включает операцию по сжиганию кокса и серусодержащих газов для выделения S02. Этот SOa затем можно использовать для регенерации сульфита натрия или бисульфита натрия по следуюпхей схеме реакции:

NaoSO3-l-CO2

NaaCOs+SOa НаоЗОз+ПоО 2NaOH+SO2

2ЫаН5Оз+СО2 Ыа2СОз+П2О+25О2

NaHS03 NaOH-fSOa

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления сульфитной варочной кислоты для производства целлюлозы | 1982 |

|

SU1074929A1 |

| Способ получения неграфитируе-МОгО и гРАфиТиРуЕМОгО KOKCA изМАлОСЕРНиСТОй НЕфТи | 1973 |

|

SU799674A3 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

| Способ прокаливания нефтяного кокса | 1982 |

|

SU1130589A1 |

| Способ регенерации тепла отходящих газов от сжигания отработанного щелока варки целлюлозы на натриевом основании | 1978 |

|

SU1228792A3 |

| Способ обработки целлюлозной массы | 1973 |

|

SU847932A3 |

| СПОСОБ ПОВЫШЕНИЯ БИОДОСТУПНСТИ СУЛЬФИТНЫХ ЩЕЛОКОВ, СОДЕРЖАЩИХ ЛИГНОСУЛЬФОНАТЫ, ОБРАЗУЮЩИХСЯ ПРИ ПОЛУЧЕНИИ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2832778C1 |

| СИСТЕМА РАСПРЕДЕЛЕНИЯ ВОЗДУХА ДЛЯ ВТОРИЧНОГО ГОРЕНИЯ В КОКСОВАЛЬНЫХ ПЕЧАХ В ЗАВИСИМОСТИ ОТ ОТНОШЕНИЯ ТЕМПЕРАТУР СВОДА И ПОДА | 2009 |

|

RU2493233C2 |

| Способ получения кокса дляэлЕКТРОдОВ | 1972 |

|

SU799673A3 |

Отработанный щелок

Жидкость из коксователя Влажный кокс (74,8% НгО) Сухой кокс Промытый сухой кокс Газ, мол. %

Проба 1

Проба 2

Отработанный щелок

Жидкость из коксователя Влажный кокс (70,8% HjO) Сухой кокс Промытый сухой кокс Газ, мол. %

Проба 3

Формула изобретения

Продолжение табл. 2

11,9

0,007 - 8,6

10 20 JO 40 SO 60 70 во 90 минут

Фиг. 2

110 120

Авторы

Даты

1976-06-15—Публикация

1973-04-19—Подача