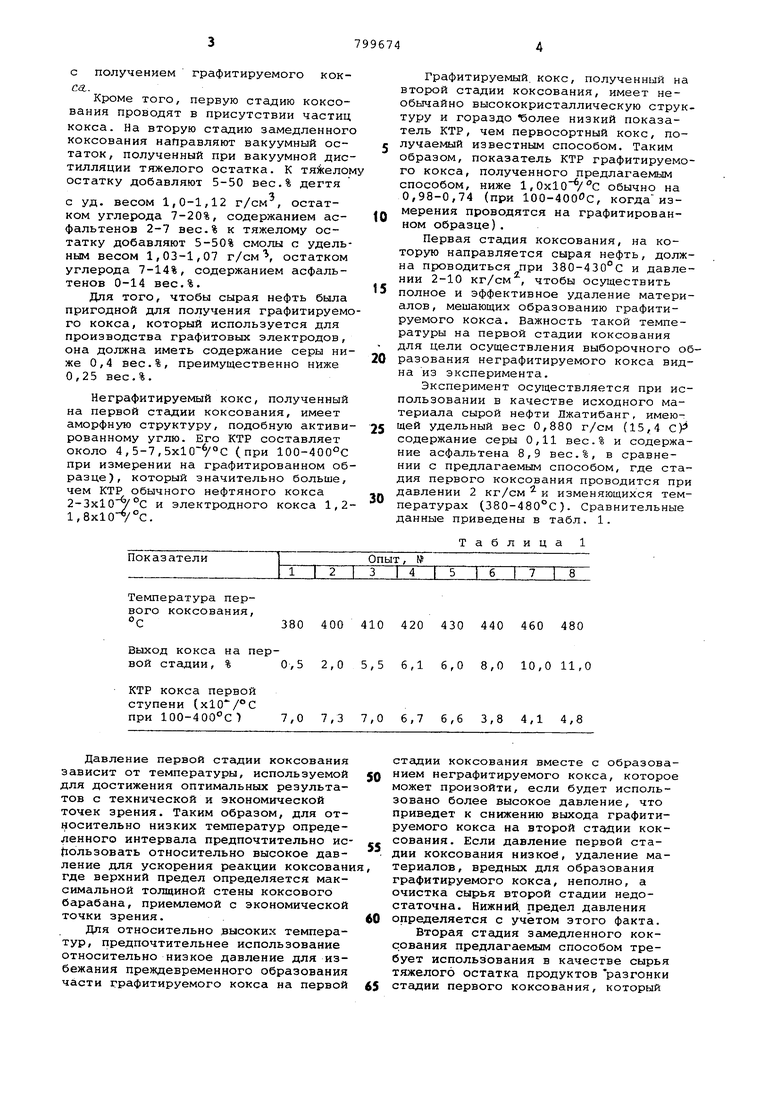

графитируемого кокс получением са,. Кроме того, первую стадию коксования проводят в присутствии частиц кокса. На вторую стадию замедленного коксования направляют вакуумный остаток, полученный при вакуумной дистилляции тяжелого остатка. К тяАселом остатку добавляют 5-50 вес,% дегтя с уд. весом 1,0-1,12 г/см , остатком углерода 7-20%, содержанием асфальтенов 2-7 вес.% к тяжелому остатку добавляют 5-50% смолы с удельным весом 1,03-1,07 г/см, остатком углерода 7-14%, содержанием асфальтенов 0-14 вес.%. Для того, чтобы сырая нефть была пригодной для получения графитируемо го кокса, который используется для производства графитовых электродов, она должна иметь содержание серы ниже 0,4 вес.%, преимущественно ниже 0,25 вес.%. Неграфитируемый кокс, полученный на первой стадии коксования, имеет аморфную структуру, подобную активи рованному углю. Его КТР составляет около 4,5-7,5х10 /°С (при 100-400°С при измерении на графитированном об разце), который значительно больше, чем КТР обычного нефтяного кокса 2-Зх10 °С и электродного кокса 1,2 l,8xlOV°C. Графитируемый. кокс, полученнЕлй на второй стадии коксования, имеет необычайно высококристаллическую структуру и гораздо более низкий показатель КТР, чем первосортный кокс, получаемый известным способом. Таким образом, показатель КТР графитируемого кокса, полученного предлагаемым способом, ниже 1, обычно на 0,98-0,74 (при 100-400 с, когда измерения проводятся на графитированном образце). Первая стадия коксования, на которую направляется сырая нефть, должна проводиться при 380-430°С и давлении 2-10 кг/см , чтобы осуществить полное и эффективное удаление материалов, мешающих образованию графитируемого кокса. Важность такой температуры на первой стадии коксования для цели осуществления выборочного образования неграфитируемого кокса видна из эксперимента. Эксперимент осуществляется при использовании в качестве исходного материала сырой нефти Лжатибанг, имеющей удельный вес 0,880 г/см (15,4 СР содержание серы 0,11 вес.% и содержание асфальтена 8,9 вес.%, в сравнении с предлагаемым способом, где стадия первого коксования проводится при давлении 2 кг/см и изменяющихся температурах (380-480°С). Сравнительные данные приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU999979A3 |

| ОБЪЕДИНЕНИЕ В ОДИН ПРОЦЕСС СТАДИЙ ДЕАСФАЛЬТИЗАЦИИ И ГИДРООБРАБОТКИ СМОЛЫ И ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2634721C2 |

| КОКСОВАНИЕ НА МЕСТЕ ТЯЖЕЛОГО ПЕКА И ДРУГОГО СЫРЬЯ С ВЫСОКОЙ ТЕНДЕНЦИЕЙ К ЗАГРЯЗНЕНИЮ | 2019 |

|

RU2775970C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ОСТАТКА, ИСПОЛЬЗУЯ ДЕАСФАЛЬТИЗАЦИЮ И ЗАМЕДЛЕННОЕ КОКСОВАНИЕ | 2018 |

|

RU2683642C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ФРАКЦИЙ ПО SLURRY-ТЕХНОЛОГИИ, ОБЕСПЕЧИВАЮЩИЙ ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ КАТАЛИЗАТОРА И СЫРЬЯ, ВКЛЮЧАЮЩИЙ СТАДИЮ КОКСОВАНИЯ | 2011 |

|

RU2570200C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА И СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1993 |

|

RU2054025C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

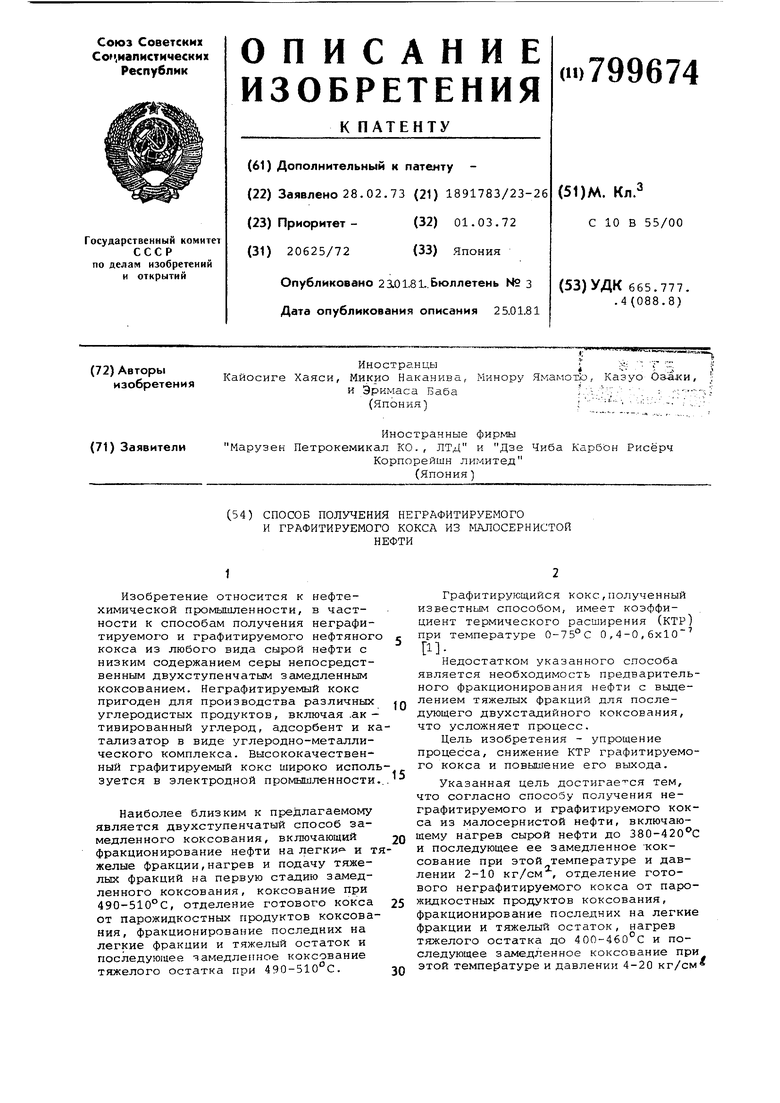

Температура первого коксования.

380 400 410 420 430 440 460 480 Выход кокса на первой стадии, % 0,5 2,0 5,5 6,1 6,0

КТР кокса первой ступени (х10/°С при 100-400°С )

7,0 7,3 7,0 6,7 6,6 3,8 4,1 4,8 Давление первой стадии коксования зависит от температуры, используемой для достижения оптимальных результатов с технической и экономической точек зрения. Таким образом, для относительно низких температур определенного интервала предпочтительно ис(юльзовать относительно высокое давление для ускорения реакции коксовани где верхний предел определяется максимальной толщиной стены коксового барабана, приемлемой с экономической точки зрения. Для относительно высоких температур, предпочтительнее использование относительно низкое давление для избежания преждевременного образования части графитируемого кокса на первой 8,0 10,О 11,О стадии коксования вместе с образованием неграфитируемого кокса, которое может произойти, если будет использовано более высокое давление, что приведет к снижению выхода графитируемого кокса на второй стадии коксования. Если давление первой стадии коксования низкое, удаление материалов, вредных для образования графитируемого кокса, неполно, а очистка сырья второй стадии недостаточна. Нижний, предел давления определяется с учетом этого факта. Вторая стадия замедленного коксования предлагаемым способом требует использования в качестве сырья тяжелого остатка продуктов разгонки стадии первого коксования, который

тщательно очищен, все материалы, вредные для образования графитируемрго кокса, удалены, а также умеренных рабочих условий: температуры 400-460° С и давления 4-20 кг/см 2. Условия температуры и давления второй стадии коксования, которые зависят друг от друга, определяются показателем КТР и выходом графитируемого кокса. Таким образом, использование температуры более высокой чем 460°С нежелательно, так как это влияет на качество, на КТР графитируемого кокса, хотя выход при этом большой. При температуре коксования ниже 400°С на второй стадии реакция коксования протекает очень медленно, выход кокса снижается, и

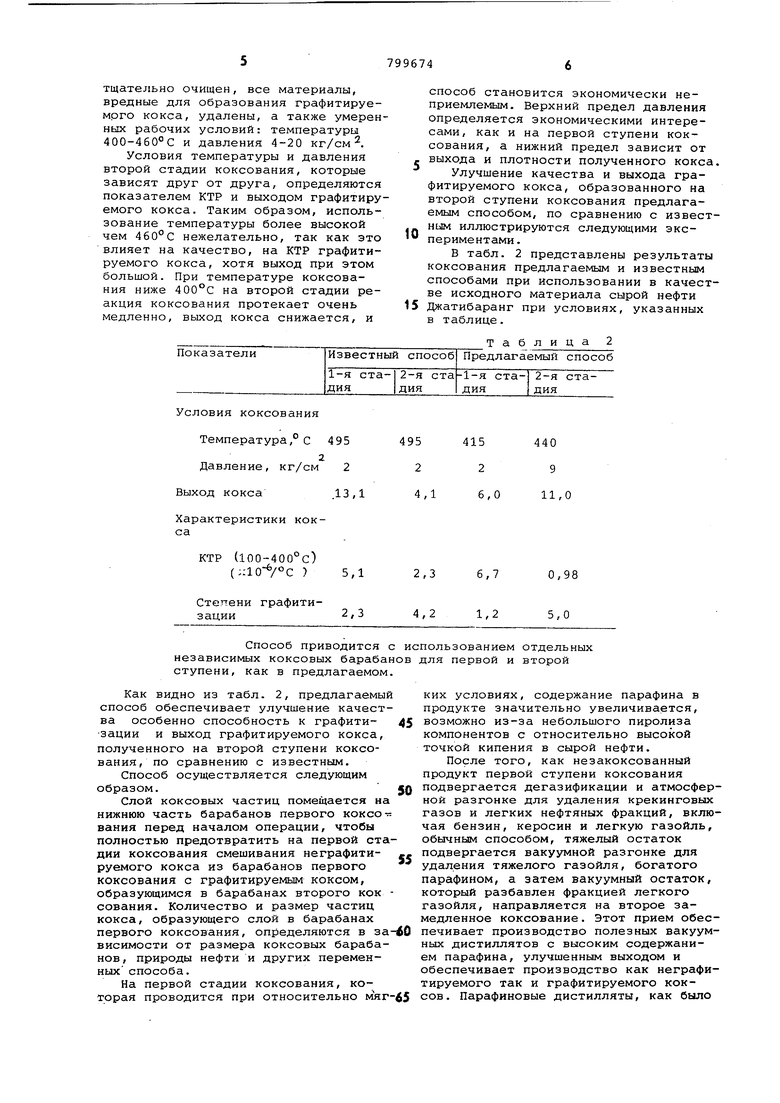

Условия коксования

Температура,° С 495

2

Давление, кг/см 2 Выход кокса .13,1

Характеристики кокса

КТР (100-400°С)

Способ приводится с использованием отдельных независимых коксовых барабанов для первой и второй ступени, как в предлагаемом.

Как видно из табл. 2, предлагаемый способ обеспечивает улучшение качества особенно способность к графити- 45 зации и выход графитируемого кокса, полученного на второй ступени коксования, по сравнению с известным.

Способ осуществляется следующим

образом.50

Слой коксовых частиц помещается на нижнюю часть барабанов первого коксо вания перед началом операции, чтобы полностью предотвратить на первой стадии коксования смешивания неграфити- j руемого кокса из барабанов первого коксования с графитируемым коксом, образующимся в барабанах второго кок сования. Количество и размер частиц кокса, образующего слой в барабанах первого коксования, определяются в за-40 висимости от размера коксовых барабанов, природы нефти и других переменных способа.

На первой стадии коксования, которая проводится при относительно мяг-65

способ становится экономически неприемлемым. Верхний предел давления определяется экономическими интересами, как и на первой ступени коксования, а нижний предел зависит от выхода и плотности полученного кокса.

Улучщение качества и выхода графитируемого кокса, образованного на второй ступени коксования предлагаемым способом, по сравнению с известным иллюстрируются следующими экспериментами.

В табл. 2 представлены результаты коксования предлагаемым и известным способами при использовании в качестве исходного материала сырой нефти 5 Джатибаранг при условиях, указанных в таблице.

Таблица 2

415 2 6,0

495 2 4,1

440 9 11,0

ких условиях, содержание парафина в продукте значительно увеличивается, возможно из-за небольшого пиролиза компонентов с относительно высокой точкой кипения в сырой нефти.

После того, как незакоксованный продукт первой ступени коксования подвергается дегазификации и атмосферной разгонке для удаления крекинговых газов и легких нефтяных фракций, включая бензин, керосин и легкую газойль, обычным способом, тяжелый остаток подвергается вакуумной разгонке для удаления тяжелого газойля, богатого парафином, а затем вакуумный остаток, который разбавлен фракцией легкого газойля, направляется на второе замедленное коксование. Этот прием обеспечивает производство полезных вакуумных дистиллятов с высоким содержанием парафина, улучшенным выходом и обеспечивает производство как неграфитируемого так и графитируемого коксов. Парафиновые дистилляты, как было обнаружено, имеют более высокое соде жание парафина, чем те, которые были получены из сырой нефти. Сырье, подвергаемое второму замед ленному коксованию, является тяжелым остатком, полученным путем первого з медленного коксования сырой нефти с низким содержанием серы при определе ных мягких условиях, после чего следует удаление из полученного незакок сованного продукта крекинговых газов и легких нефтяных фракций, таких как бензин, керосин и легкая газойль, а затем удаление парафиновой фракции вакуумной разгонкой. Однако, к тяже лому остатку термическая смола может быть добавлена для подачи на вторую стадию коксования в количестве 550 вес.%. Предпочитаемые термические смолы включают тяжелый остатокс удельным весом 1,03-1,07 г/см Л кок совый остаток 7-14 вес.% и содержан асфальтена 0,14 вес.%, который полу чается как побочный продукт крекинг при высокой температуре нефти для получения этилена, термические смолы с уд.весом 1,01-1,12 г/см, коксовым остатком 7-20 вес.% и содержание асфальтена 2-7 вес.%, которые получают из газойля крекинга незакоксованных продуктов первой и второй ступени коксования предлагаемым способом путем дальнейшего термического крекинга и последующей разгонки . Пример 1. в качестве сырья применяется сырая нефть из ЛЬкатибаранга с уд.весом О , 880 г/см (15 , 4 С)содержанием серы 0,11 Бес.% и асфальтенов 8,9 вес.%. Сырую нефть подогревают, затем подают в первый коксовальный барабан, где ведут первое замедленное коксование при 415°С и давлении 2 кг/см в течение 36 ч с получением неграфитируемого кокса Fieпpoкoкcoвaвшyюcя, но крекированную нефть перегоняют при атмосферном дав лении для удаления крекированных газов (5,4 вес. %)бензиновой фракции U2,3 вес.%) и фракции керосин-газой (25,0 вес,%). Кубовый остаток .после перегонки с уд. весом 0,901 г/см (15,4 с), с содержанием серы 0,11 вес.% и асфальтенов 0,55 вес.% подогревают и подают во второй коксо вальный барабан, где ведут второе замедленное коксование при 435°С и давлении 9 кг/см- в течение 28 ч с п лучением графитизируемого кокса. Коксовальные барабаны первой и второй стадий после окончания замед ленного коксования продувают перегретым паром при 600°С для очистки их от оставшихся нефтепродуктов. Нефтяной кокс, полученньой в первой стадии коксования, аморфный, степень его графитизации равна единице и КТР при 10 О-4 О О С параллельно направлению экструзии 6, Выход кокса составляет 6,0% от веса поданной сырой нефти. Нефтяной кокс, полученный во второй стадии коксования с выходом 10% от сырой нефти, обладает следующими свойствами: Истинная плотность, г/см 2,15 Кажущаяся плотность в воде (8-12 меш), г/см 2,102 Прочность на раздавливание, %58 КТР при 100-400°С х10 Параллельно направлению экструзии0,98 Параллельно толщине 3,33 Степень графитизации 5,0 Удельное сопротивление, X 10 Ом/см 69 Истинная плотность, кажущаяся плотность, прочность на раздавлива иe и степень графитизации такие же как у прокаленного кокса, а КТР, магнитостойкость и удельное сопротивление такие же, как у графитового остатка . Прочность на раздавливание и магнитостойкость определяют следующим образом. Около 30 г зерненного прокаленного кокса (5-12 меш) помещают в цилиндрическую форму из нержавеющей стали, диаметром 30 мм, длиной 100 мм. После установки на поверхность кокса поршневой головки, на головку прикладывают нагрузку, создающую давление до 100 кг/см в течение 30 с, затем нагрузку вьщерживают еще 30 с. Затем кокс вынимают из формы и просеивают через сито 12 меш минус. Оставшийся кокс взвешивают. Отношение оставшегося зерненного кокса к исходному количеству выражается как прочность к раздавливанию в процентах по весу. Пример 2. В этом опыте применяют сырую нефть из Сарии (Север- / ная Африка) с удельным весом 0,841 (15,4 с), с содержанием серы 0,20 вес.% и асфальтенов 6,5 вес.;. Сырую нефть замедленно коксуют в две стадии аналогично примеру 1. Кокс, полученный из первой стадии коксования с выходом 4% по сырой нефти, имеет степень графитизации 2,0 и КТР 4,5х10 /с при 100-400°С, а кокс, полученный на второй стадии коксования с выходом 9% по сырой нефти, имеет степень графитизации 5,2, КТР 0,81х10 7С при 100-400°С параллельно направлению экструзии, а КТР 2,83х107°С, при 100-400°с, параллельно толщине, удельное сопротивление 60x10 Ом/см. Пример 3. Сырую нефть из Джатибаранга с удельным весом 0,883 (15,4 С), с содержанием серы 0,13 вес.% и асфальтенов 8,0 вес.% подвергают двухстадийному замедленному коксованию аналогично примеру 1, но предварительно в донную чл(-ть iini вого коксовального барабана помещают слой коксовых частиц толщиной около 1/10 всей эффективной высоты барабача. Условия замедленного коксования в первой стадии: температура 425°С, давление.2 кг/см, длительность коксования 33 ч, во второй стадии -. 435°С, 9 кг/см и 20 ч, соответствен но. Полученный в первой стадии кокс с выходом 7,1 вес.% по сырой нефти аморфный, степень его графитизации 1,2, КТР 7,бх10- /°С при 100-400°С параллельно экструзии. Кокс, полученный во второй стадии с выходом 9,2 вес.% по сырой нефти, имеет КТР 0,81х10 °С параллельно экструзии при 100-400°С (и 2,86x10 /°С параллельно толщине при 100-400°С), степень графитизации 5,0, удельное сопротивление 65x10 Ом/см. Кокс имеет хорошую графитируемость и такую же прочность, как кокс из второй стадии примера 1. Пример 4. В этом опыте приме няют сырую нефть из Минаса с удельным весом 0,843 (15/4°С) г/см , с соде.рж нием серы 0,07 вес.% и асфальтенов 0,67 вес.%. Сырую нефть коксуют в дв стадии замедленным коксованием как в примере 3, но время коксования в пер вой стадии 34 ч, а температура, давл ние и время во второй стадии коксова ния 440°С, 15 кг/см и 30 ч, соответственно . Кокс, полученный из первой стадии с выходом 2,5 вес.% по сырой нефти, имеет степень графитизации 3,0 и КТР 5,OxlOV°C при 100-400°С параллельно экструзии. Кокс из второй стадии с в ходом 6,3 вес.% по сырой нефти имеет степень графитизации 4,9, КТР 0,85х (при 100-400°С параллельно экструзии), тот же коэффициент 2,89х (параллельно толщине при 100 400°С) и удельное сопротивление бЗх х10 Ом/см, с высокой степенью графи тируемости. Пример 5. В этом опыте применяют сырую нефть из Джатибаранга, такую же, как в примере 1. Сырую нефт замедленно коксуют в две стадии как в примере 1, но температура,-давление и время коксования в первой стадии , коксования составляют 410°С, 2 кг/см и 32 ч, а во второй стадии - 440°С, 9 кг/см и 28 ч, соответственно; сырье для второй стадии коксования приготовляют атмосферной перегонкой непрококсовавшегося продукта из первой стадии коксования и удаляют 5,3% крекированных газов, 9,3 вес.% бензиново фракции и 23,7 вес.% фракции легкого газойля перегонкой кубовых остатков в вакууме для отбора фракции тяжелого газойля 24,8 вес.% и смешением вакуумного остатка с фракцией легкого газойля после атмосферной перегонки . Выход и содержание парафинового воска в фракции тяжелого газойля значительно увеличиваются по сравнению с тяжелым газойлем, полученным обыкновенно атмосферной перегонкой сырой нефти из Джатибаранга с последующей вакуумной перегонкой остатка от атмосферной перегонки. Это происходит за счет мягкого пиролиза высококипящих тяжелых фракций джатибарангской сырой нефти, идущего в первой стадии коксования. Так, выход по сырой нефти и содержание воска в тяжелом газойле в этом опыте составляет 24,2 вес.% и 72 вес.% в то время как в тяжелом газойле, полученном обычным методом они составляют, соответственно, 18,4 вес.% и 65 вес.%.По этому варианту, выход парафинового воска составляет 17,4 вес.% по сырой нефти, что на 45% больше по сравнению с выходом этого продукта по обычному методу. Кокс, полученный в первой стадии с выходом 5,3 вес.% по сырой нефти, имеет степень графитизации 1,2 и КТР 7,0x10/ С параллельно экструзии при 100-400°С. Кокс, полученный во второй стадии с выходом 8,6 вес.% по сырой нефти, имеет степень графитизации 5,1 КТР (при 100-4,00° С) 0,90х10 /°С параллельно экструзии и 3,06х10/°С траллельно толщине и удельное сопротивление 79x10 Ом/см с высокой графитируемостью. Пример 6. Джатибаранговская сырая нефть с удельным весом 0,886 г/см (15,4 с), с содержанием серы 0,17 вес.% и асфальтенов 8,0 вес.% подвергается двухстадийному замедленному коксованию как в примере 1. Но к сырью для второй стадии коксования добавляют 32% термического дегтя, который получают пиролизом при 550°С и давлении 50 кг/см фракции крекированного газойля уд. вес 0,842 г/см (15,4 с), полученного из первой и второй стадий. Уд. вес этого дегтя 1,08 г/см(15,4°С), содержание асфальтенов 15,1% и 2,2%, соответственно. В результате этого выход кокса во второй стадии значительно возрастает . Кокс, полученный в первой стадии с выходом 6 вес.% по сырой нефти имеет степень графитизации 0,8 и КТР 6,6xlOV°C при 100-400С, а кокс, полученный во второй стадии с выходом 17,2%, имеет степень графитизации 5,2 КТР (при 100-400 С) 0,74х10-7°С (по направлению экструзии) и 2, С (параллельно толщине) и удельное сопротивление 64x10 Ом/см, с очень высокой графитируемостью. Пример 7. Такую же джатибарангскую сырую нефть как в примере 5 в две стадии замедленно коксуют, но во второй стадии коксования применяют смесь 80 ч. по весу вакуумного остатка из примера 1 и 20 ч. по ве су термического дегтя как в сравнительном опыте примера 2.

Кокс, полученный в первой стадии коксования с выходом 6,0% по сирой нефти, имеет степень графитизации 1,2 и КТР 6, параллельно экструзии при 100-400°С, а кокс, полученный во второй стадии q выходом 12% по.сырой нефти, имеет степень графитизации 5,0, КТР О, 94x10 /°С (параллельно экструзии) гри 100-400 с и 3,15х10 °С (параллельно толщине) и удельное .сопротивление ббхЮ Ом/см

Формула .изобретения

Способ получения неграфитируемого и графитируемого нефтяного кокса из малосернистой нефти, включающий первую стадию замедленного коксования, отделение готового кокса от парожидкостных продуктов коксования, фракционирование последних на легкие фракции и тяжелый остаток и вторую стадию коксования тяжелого остатка, о т л ич ающи и ся тем, что, с целью упрощения процесса, снижения коэффициента термического расширения графитируемого кокса и повышения его

выхода, на первую стадию замедленного коксования подают сырую нефть, кок сование проводят при 380-420°С и давлении 2-10 , вторую стадию замедленного коксования проводят при 400-460°С и давлении 4-20 кг/см.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-23—Публикация

1973-02-28—Подача