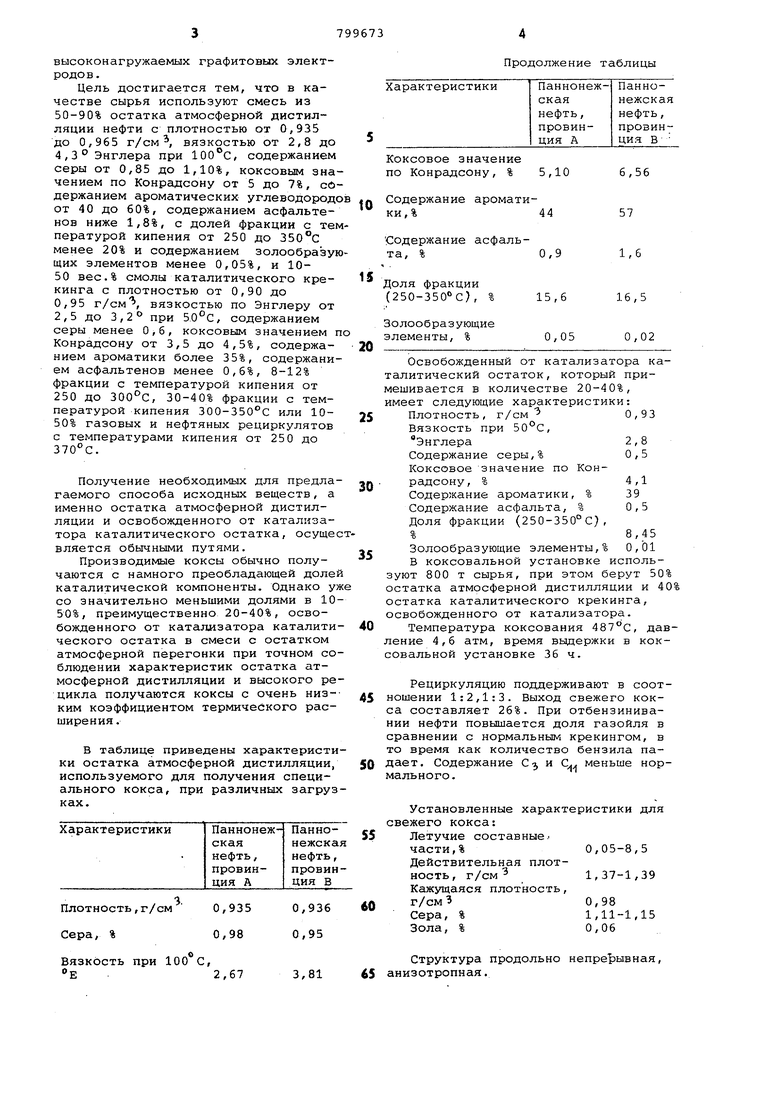

Изобретение касается способа получения специальных коксов, которые являются пригодными для изготовления термически и электрически край не нагружаемых графитовых электродов для использования в дуговых печах. У таких графитовых электродов наряду с особенно высокой механической прочностью требуется высокая термоударная прочность, т.е. при очень больших температурных амплитудах в течение относительно короткого временного интервала электроды должны оставаться без трещин. Эта термоудар ная прочность определяется видом используемого для изготовления электро да сырья. Улучшение экономичности электрометаллургического производства.достигается, например, с помощью большего количества единиц дуговых печей с более высокой производительностью плавки, что возможно лишь тог да, когда имеются в наличии большие трансформаторы и. электрически высоко нагружаемые и термоударопрочные графитовые электроды. решающее значение для получения графитовых электродов с низкими коэф фициентами теплового расширения. высокой электрической и термической проводимостью, а также с хорошей механической прочностью имеет использование коксов с определенными качественными признаками, т.е. с высокой плотностью и низким содержанием серы хорошо графитируемых, обладающих низкими коэффициентами термического расширения. Они, как правило, имеют непрерывную продольную структуру и при микроскопическом рассмотрении показывают большие области анизотропии. Известен способ получения высококачественного кокса для электродов, включающий коксование сырья, состоящего из 70-90% ароматических продуктов термического крекинга (смолы ) и 10-30% остатков вакуумной дистилляции нефти l. Этому способу присущ тот недостаток, что высококачественный кокс для электродов получают из дорогостоящего сырья, содержащего ароматические углеводороды и полученного вакуумной дистилляцией. Цель изобретения - удешевление получения специальных коксов, которые являются пригодными для изготовления электрических и термических высоконагружаемых графитовых электродо в. Цель достигается тем, что в качестве сырья используют смесь из 50-90% остатка атмосферной дистилляции нефти с плотностью от 0,935 до 0,965 г/см , вязкостью от 2,8 до 4,3° Энглера при , содержанием серы от 0,85 до 1,10%, коксовым зна чением по Конрадсону от 5 до 7%, со держанием ароматических углеводород от 40 до 60%, содержанием асфальтенов ниже 1,8%, с долей фракции с те пературой кипения от 250 до 350°С менее 20% и содержанием золообраэую щих элементов менее 0,05%, и 1050 вес.% смолы каталитического крекинга с плотностью от 0,90 до 0,95 г/см, вязкостью по Энглеру от 2,5 до 3,2 при 50°С, содержанием серы менее 0,6, коксовым значением п Конрадсону от 3,5 до 4,5%, содержанием ароматики более 35%, содержани ем асфальтенов менее 0,6%, 8-12% фракции с температурой кипения от 250 до 300°С, 30-40% фракции с температурой кипения 300-350°С или 1050% газовых и нефтяных рециркулятов с температурами кипения от 250 до 370°С. Получение необходимых для предла гаемого способа исходных веществ, а именно остатка атмосферной дистилляции и освобожденного от катализатора каталитического остатка, осуще вляется обычными путями. Производимые коксы обычно получаются с намного преобладающей доле каталитической компоненты. Однако у со значительно меньшими долями в 10 50%, преимущественно 20-40%, освобожденного от катализатора каталити ческого остатка в смеси с остатком атмосферной перегонки при точном со блюдении характеристик остатка атмосферной дистилляции и высокого ре цикла получаются коксы с очень низким коэффициентом термического расширения. В таблице приведены характеристи ки остатка атмосферной дистилляции, используемого для получения специального кокса, при различных загруз ках. 0,936 Плотность,г/см 0,95 Сера, % Вязкость при 100 С, Е2,67 Продолжение таблицы Коксовое значение по Конрадсону, % 5,10 6,56 Содержание ароматики,%44 57 Содержание асфальта, %0,9 1,6 оля фракции (250-350 С}, % 15,6 16,5 Золообразующие элементы, % 0,05 0,02 Освобожденный от катализатора каталитический остаток, который примешивается в количестве 20-40%, имеет следующие характеристики: Плотность, г/см Вязкость при 50°С, Энглера Содержание серы,% Коксовое значение по Конрадсону, % Содержание ароматики, % Содержание асфальта, % Доля фракции (250-350°С), Золообразующие элементы,% Б коксовальной установке используют 800 т сырья, при этом берут 50% остатка атмосферной дистилляции и 40% остатка каталитического крекинга, освобожденного от катализатора. Температура коксования 487°С, давление 4,6 атм, время вьщержки в коксовальной установке 36 ч. Рециркуляцию поддерживают в соотношении 1:2,1:3. Выход свежего кокса составляет 26%. При отбензинивании нефти повышается доля газойля в сравнении с нормальным крекингом, в то время как количество бензила падает. Содержание С-j и С., меньше нормального. Установленные характеристики для свежего кокса: Летучие составные части,%0,05-8,5 Действительная плотность, г/см 1,37-1,39 Кажущаяся плотность, г/смЗ0,98 Сера, %1,11-1,15 Зола, %0,06 Структура продольно непрерывная, анизотропная.

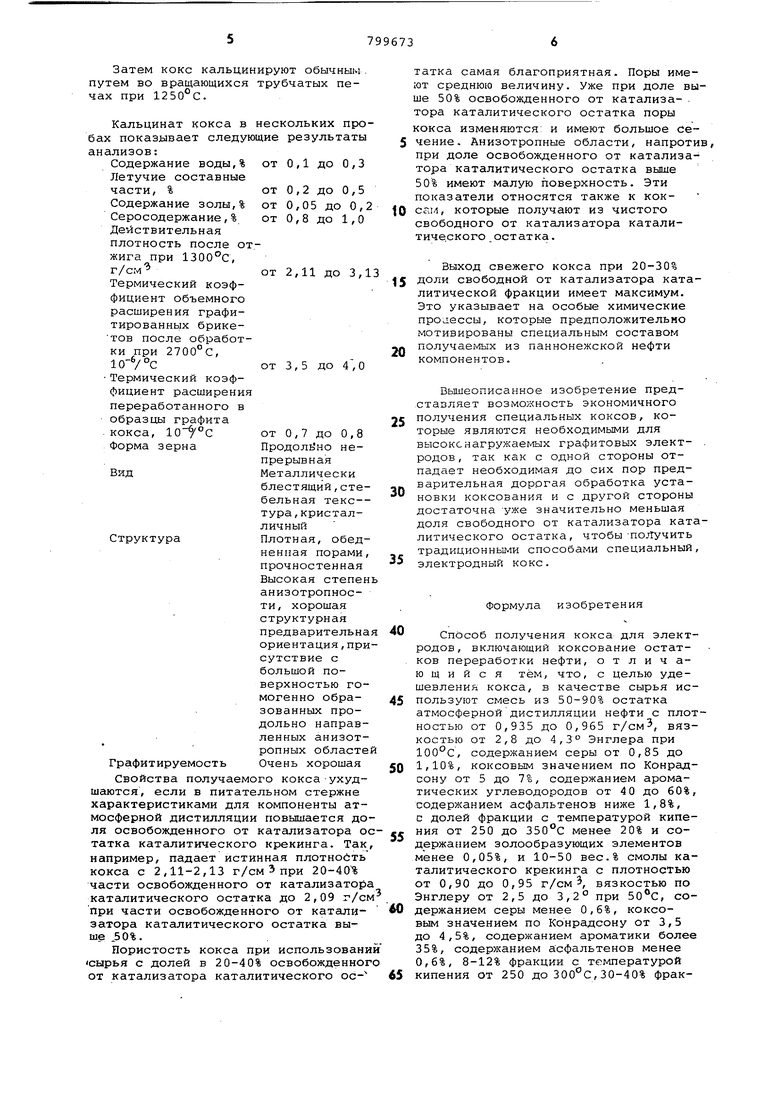

Затем кокс кальцинируют обычным, путем во вращающихся трубчатых печах при 1250°С.

Кальцинат кокса в нескольких пробах noKasjbJBaeT следующие результаты анализов:

Содержание воды,% от 0,1 до 0,3 Летучие составные части, %от 0,2 до 0,5

Содержание золы,% от 0,05 до 0,2 Серосодержание,% от 0,8 до 1,0 Де-йствительная плотность после отжига при 1300°С,

г/смот 2,11 до 3,1

Термический коэффициент объемного расширения графитированнь1х брикетов после обработки при 2700°С,

lOVcот 3,5 до

Термический коэффициент расширения переработанного в образцы графита

кокса, от 0,7 до 0,8 Форма зерна Продольно непрерывнаяВидМеталлически

блестящий,стебельная текс - тура,кристалличный

Структура Плотная, обедненная порами, прочноетенная Высокая степен анизотропности, хорошая структурная предварительна ориентация,присутствие с большой поверхностью гомогенно образованных продольно направленных анизотропных областе

Графитируемость Очень хорошая Свойства получаемого кокса-ухудшаются, если в питательном стержне характеристиками для компоненты атмосферной дистилляции повышается доля освобожденного от катализатора остатка каталитического крекинга. Так например, падает истинная плотнойть кокса с 2,11-2,13 г/см Э при 20-40 % части освобожденного от катализатора каталитического остатка до 2,09 г/см При части освобожденного от катгшизатора каталитического остатка выше J50%.

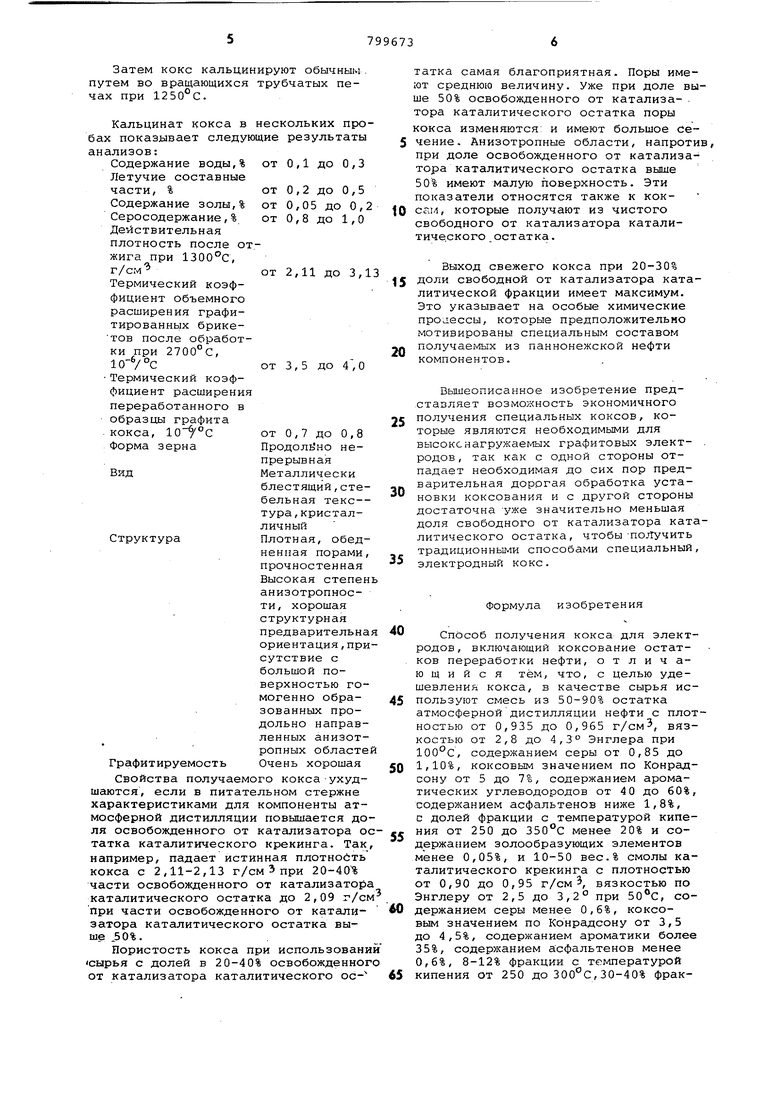

Пористость кокса при использовани «сырья с долей в 20-40% освобожденног от катализатора каталитического остатка самая благоприятная. Поры имеют среднюю величину. Уже при доле выше 50% освобожденного от катализа- тора каталитического остатка поры кокса изменяются: и имеют большое сечение. Анизотропные области, напротив, при доле освобожденного от катализатора каталитического остатка выше 50% имеют малую поверхность. Эти показатели относятся также к коксам, которые получают из чистого свободного от катализатора каталитиче.ского .остатка.

Выход свежего кокса при 20-30% 5 доли свободной от катализатора каталитической фракции имеет максимум. Это указывает на особые химические про.1ессы, которые предположительно мотивированы специальным составом

получаемых из паннонежской нефти

компонентов.

Вышеописанное изобретение представляет возможность экономичного

получения специальных коксов, которые являются необходимыми для высокснагружаеь1ых графитовых электродов, так как с одной стороны отпадает необходимая до сих пор предварительная дорогая обработка установки коксования и с другой стороны достаточна уже значительно меньшая доля свободного от катализатора каталитического остатка, чтобы-по.Тучить традиционными способами специальный,

электродный кокс.

Формула изобретения

Способ получения кокса для электродов , включающий коксование остат, ков переработки нефти, о т л и ч аю щ и и с я тем, что, с целью удешевления кокса, в качестве сырья используют смесь из 50-90% остатка

атмосферной дистилляции нефти с плотностью от 0,935 до 0,965 г/см, вязкостью от 2,8 до 4,3 Энглера при 100°С, содержанием серы от 0,85 до

0 1,10%, KOKcoBfciM значением по Конрадсону от 5 до 7%, содержанием ароматических углеводородов от 40 до 60%, содержанием асфальтенов ниже 1,8%, с долей фракции с температурой кипения от 250 до З50с менее 20% и содержанием золообразующих элементов менее 0,05%, и 10-50 вес.% смолы каталитического крекинга с плотностью от 0,90 до 0,95 г/см , вязкостью по Энглеру от 2,5 до 3,2° при , содержанием серы менее 0,6%, коксовым значением по Конрадсону от 3,5 до 4,5%, содержанием ароматики более 35%, содержанием асфальтенов менее 0,6%, 8-12% фракции с температурой

5 кипения от 250 до ,30-40% фрак77996738

ции с температурой кипения 300-350 0Источники информации,

или 10-50% газовых и нефтяных ре-принятые во внимание при экспертизе

циркулятов с температурами кипения 1. Патент США W 2922755,

от 250 до 370®С.кл. 208-39,опублик. 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ КОНВЕРСИИ ОСТАТКОВ, ОБЪЕДИНЯЮЩИЙ СТАДИИ ГЛУБОКОЙ ГИДРОКОНВЕРСИИ И СТАДИЮ ДЕАСФАЛЬТИЗАЦИИ | 2018 |

|

RU2773853C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ЭЛЕКТРОДНОГО КОКСА | 1999 |

|

RU2179176C2 |

| КОКСОВАНИЕ НА МЕСТЕ ТЯЖЕЛОГО ПЕКА И ДРУГОГО СЫРЬЯ С ВЫСОКОЙ ТЕНДЕНЦИЕЙ К ЗАГРЯЗНЕНИЮ | 2019 |

|

RU2775970C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2707509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ, ВКЛЮЧАЮЩИЙ ДЕАСФАЛЬТИЗАЦИЮ, ГИДРОКОНВЕРСИЮ, ГИДРОКРЕКИНГ И ПАРОВОЙ КРЕКИНГ | 2020 |

|

RU2823981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ, ВКЛЮЧАЮЩИЙ ГИДРООЧИСТКУ, ДЕАСФАЛЬТИЗАЦИЮ, ГИДРОКРЕКИНГ И ПАРОВОЙ КРЕКИНГ | 2020 |

|

RU2833339C2 |

| СПОСОБ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ С РЕЦИРКУЛЯЦИЕЙ ДЕАСФАЛЬТИРОВАННОГО МАСЛА | 2018 |

|

RU2801814C2 |

| Способ получения неграфитируе-МОгО и гРАфиТиРуЕМОгО KOKCA изМАлОСЕРНиСТОй НЕфТи | 1973 |

|

SU799674A3 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОГО КОКСА ИЗ СЫРОЙ НЕФТИ | 2022 |

|

RU2806008C1 |

Авторы

Даты

1981-01-23—Публикация

1972-04-24—Подача