Изобретение относится к производству катализаторов для окисления углеводородов. Известен катализатор для окисления углеводородов, содержащий соли марганца, кобальта, никеля, железа и натрия. Ближайшим решением поставленной задачи является катализатор для окисления углеводородов, содержаш,ий соединение марганца, например нафтенат марганца, и соединение одного из металлов IV группы, циркония, титана или гафния, например на,фтенат или комплекс при соотношении (в пересчете на металл) 0,1-2,5 г атом одного из указанных (Металлов на 1 г . атом марганца. Катализатор имеет недостаточно (Высокую селективность из-за образования побочных кислородсодержаш,их соединений самых различных классов. Предложен катализатор, в котором в качестве соединения металла он содержит кислородсодержаш,ее соединение, например окись, гидроокись и до1полнительно соединение калия, например, гидроокись, при следующем содержании активных компонентов, вес. %, в пересчете на металл: Цирконий, титан или гафний60-80 Калий15-45 Сущность настоящего изобретения заключается в следующем. Соль циркония, титана или гафния, например, азотнокислую, растворяют в воде и обрабатывают раствором едкого кали до слабощелочной реакции. Гель, содержащий гидроокись циркония, или титана, или гафния, и калий, затем отделяют от избытка воды. После просушки и формования в частицы нужной формы и размеров, гель прокаливают при температуре не выше 200-250° С в течение нескольких часов. Полученный описанным способом катализатор термостоек, прочен и выдерживает многократно циклы регенерации. П р и .м е р 1. Соль титана, циркония и гафния, например азотнокислую, растворяют в дистиллированной воде. Раствор едкого кали готовят растворением гранул его в дистиллированной слегка теплой воде (35-40° С). Например, на 10 г Т1(КЮз)4 берут 7,58 г едкого кали марки х. ч., содержащего 85% КОН; на 10 г Zr(NO3)4 12,65 г 7г(КТОз)4Х Х5Н20 берут 6,61 г едкого кали; на 10 г Н(КЮз)4 берут 5,26 г едкого кали. Указанные количества соли и гидрата окиси растворяют отдельно в 100-125 мл воды. Растворы сливают постепенно при непрерывном перемешивании. Для полноты осаждения добавляют небольшой избыток едкого кали (0,05-0,075 г) в виде водного раствора.

Полученный гель отделяют от избытка воды выпариванием, например путем медленного повышения температуры от комнатной до 90-95° С в течение 4-6 час. Из пасты формируются с помощью шприца или фильер шнуры (ленты) катализатора, которые Выдерживают при 85-95° С в течение 1-2 час до затвердевания.

После того ка.к гель затвердеет, шнуры (ленты) разрезают на куски длиной 5-7 мм. Их сушат при 105-115° С в течение 2-3 час.

Далее гранулы адсорбента прокаливают в течение 3-5 час при 180-200° С.

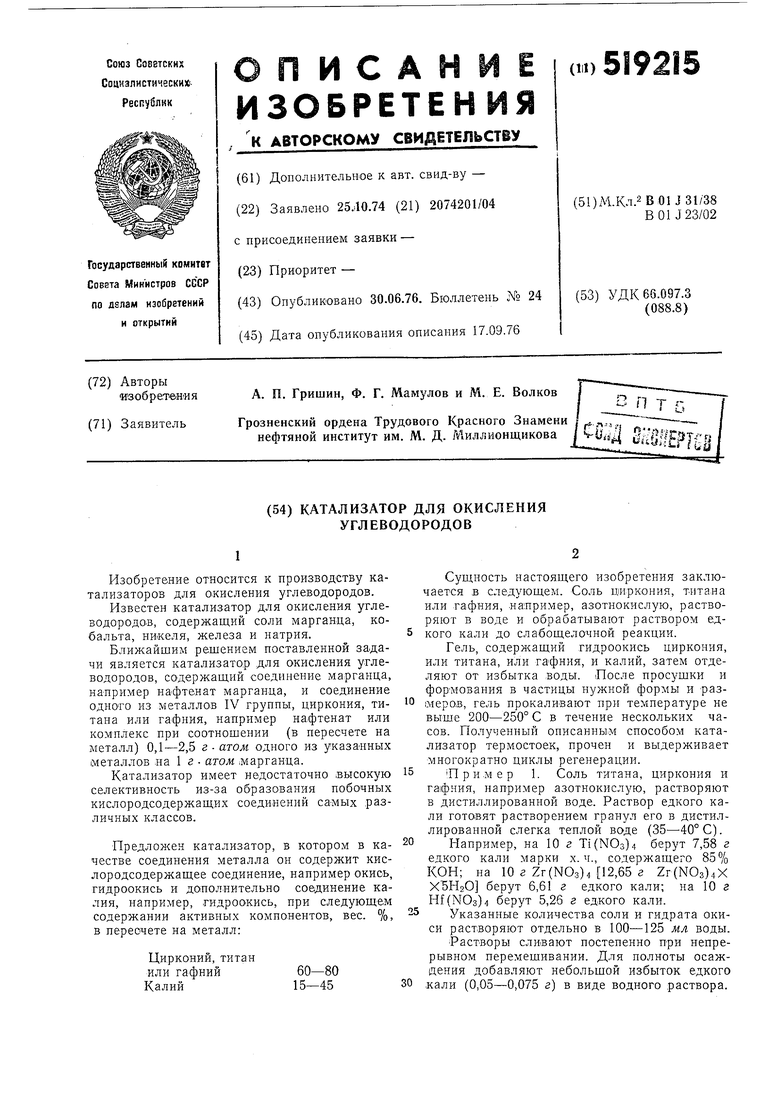

Берут, например, фракцию парафинов заводского Производства с плотностью ро 0,807 zlcM и фракционным составом: н. кип. 320° С, 50% системы выкипает при 402° С, 97% выкипает при 445° С, к. кип. 450° С, темРезультаты окисления парафииа

Катализаторы

пература застывания по Жукову 47° С, вода отсутствует, механические примеси отсутствуют, содержание масла 1,6%, температура вспышки в закрытом тигле 182°С, состоящую по химическому составу в основном из нормальных парафинов .

Парафины окисляют кислородом воздуха, который .предварительно очищают от твердых примесей и влаги, в окислительном аппарате, в который загружают катализатор в количестве около 0,10 вес. % от загрузки сырья для окисления (в пересчете на цирконий) в виде водной дисперсии. Для сравнения то же сырье окисляют и с известным катализатором перманганатом калия. Окисление цровадят при температуре около 120° С. Результаты о.кисления приведены в табл. 1 и 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ПАРАФИНОВ ДО СООТВЕТСТВУЮЩИХ АЛКЕНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ДО СООТВЕТСТВУЮЩИХ ОЛЕФИНОВ | 2000 |

|

RU2218986C2 |

| СПОСОБ СЕЛЕКТИВНОГО ФОСФАТИРОВАНИЯ КОМБИНИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ КОНСТРУКЦИИ | 2019 |

|

RU2783624C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО(ЦИРКОНО, ГАФНО)СИЛИКАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1971 |

|

SU289059A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ИЗ АЛКАНА | 2004 |

|

RU2383525C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| Катализатор для получения синтетических высоковязких масел и способ его приготовления | 2018 |

|

RU2660907C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2016 |

|

RU2635353C1 |

| Способ очистки меркаптан-содержащего нефтяного дистиллята | 1979 |

|

SU878199A3 |

| СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2362762C2 |

Активная Iif02-l-K Активная ZrO2 + K Активная ТЮз + К КМпО,, X. ч.

Качество жирных кислот и неомыляемых

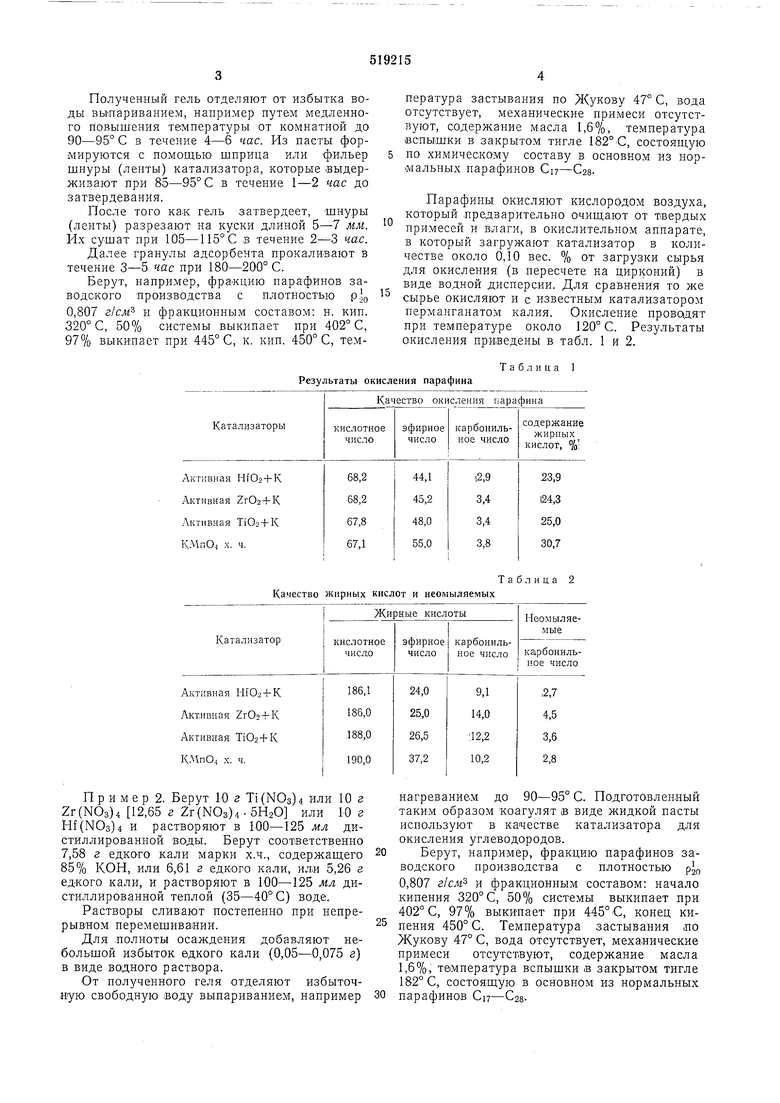

Пример 2. Берут 10 г Т1(НОз)4 или 10 з Zr(NO3)4 12,65 г Zr(NO3)4-5H2O или 10 г Н(МОз)4 и растворяют в 100-125 мл дистиллированной воды. Берут соответственно 7,58 г едкого кали марки х.ч., содержащего 85% КОН, или 6,61 г едкого калИ, ил,и 5,26 а едкого кали, и растворяют в 100-125 мл дистиллированной теплой (35-40° С) воде.

Растворы сливают постепенно при непрерывном перемешивании.

Для .полноты осаждения добавляют небольшой избыток едкого кали (0,05-0,075 г) в виде водного раствора.

От полученного геля отделяют избыточную свободную воду выпариванием, например

Таблиц;

нагреванием до 90-95° С. Подготовленный таким образом коагулят ;В виде жидкой пасты используют в качестве катализатора для окисления углеводородов.

Берут, например, фракцию парафинов заводского производства с плотностью р,, 0,807 г1см и фракционным составом: начало кипения 320° С, 50% системы выкипает при 402° С, 97% выкинает при 445° С, конец кнпения 450° С. Температура застывания ло Жукову 47° С, вода отсутствует, механические примеси отсутствуют, содержание масла 1,6%, температура вспышки в закрытом тигле 182° С, состоящую в основном из нормальных

парафинов Ciy-Сзв.

Парафины окисляют кислородо м воздуха, который предварительно очищают от твердых примесей и влаги, в окислительном аппарате, в который загружают катализатор в количестве около 0,08 вес. % от загруз.ки сырья для окисления (в пересчете на цирконий). Для соРезультаты окисления парафина

Качество жирных кислот и неомыляемых

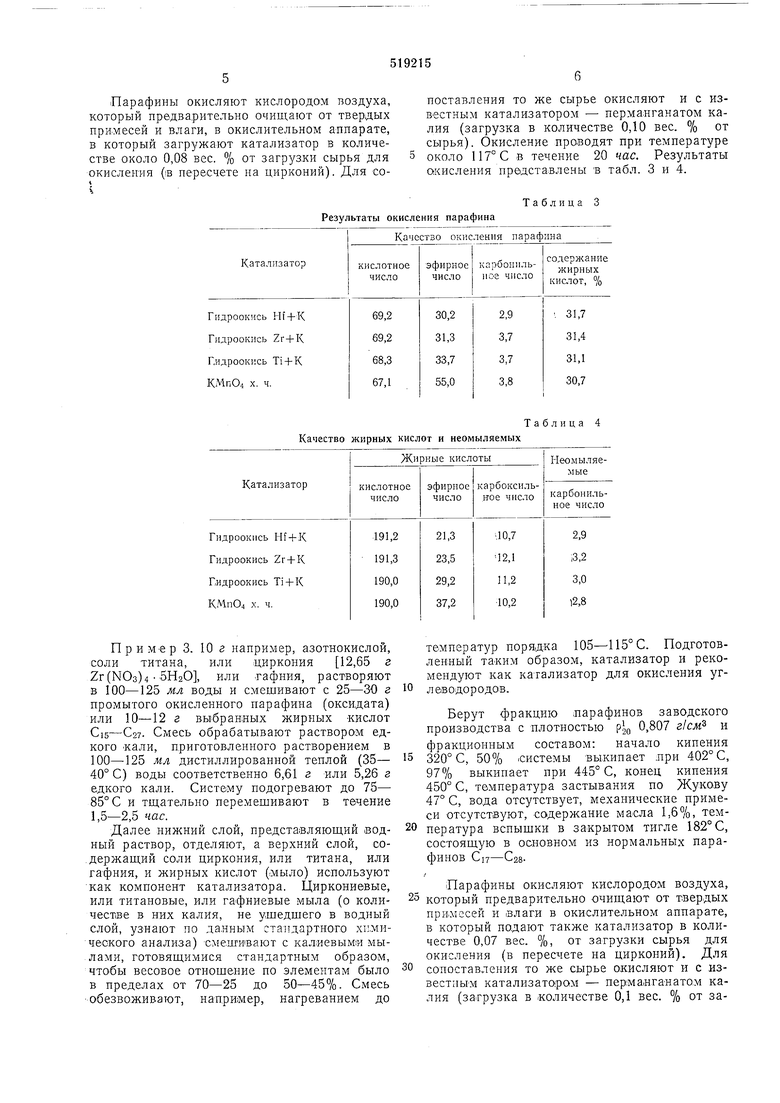

ПриМер 3. 10 г например, азотнокислой, соли титана, или циркония 12,65 г Zr (КЮз)4 5Н20, или гафния, растворяют в 100-125 мл воды и смешивают с 25-30 г промытого окисленного парафина (оксидата) или 10-12 г выбранных жирных -кислот Ci5-С27. Смесь обрабатывают растворо-.м едкого Кали, приготовленного растворением в 100-125 мл дистиллированной теплой (35- 40° С) воды соответственно 6,61 г или 5,26 г едкого кали. Систе;му подогревают до 75- 85° С и тщательно перемешивают в течение 1,5-2,5 час.

Далее нижний слой, предста1вляющий водный раствор, отделяют, а верхний слой, со, держащий соли циркония, или титана, или гафния, и жирных кислот (;мыло) используют как компонент катализатора. Циркониевые, или титановые, или гафниевые мыла (о количестве в них калия, не ушедшего в водный слой, узнают по данным стандартного хп.мического анализа) сментивают с калиевыми мылами, готовящимися стандартным образом, чтобы весовое отношение по элементам было в пределах от 70-25 до 50-45%. Смесь обезвоживают, например, нагреванием до

поставления то же сырье окисляют и с известным катализатором - пермаиганатом калия (загрузка в количестве 0,10 вес. % от сырья). Окисление проводят при температуре около 117° С в течение 20 час. Результаты окисления представлены Б табл. 3 и 4.

Таблица 3

Таблица 4

температур порядка С. Подготовленный таким образом, катализатор и рекомендуют как катализатор для окисления уг10 лаводородов.

Берут фракцию ларафинов заводского производства с плотностью р 0,807 г1см и фракционным составом: начало кипения

320° С, 50% .системы выкицает .при 402° С, 97% выкипает при 445° С, конец кипения 450° С, температура застывания по Жукову 47° С, вода отсутствует, механические примеси отсутствуют, содержание масла 1,6%, температура вспышки в закрытом тигле 182°С, состоящую в основном из нормальных парафинов Cj7-С28.

,

Парафины окисляют кислородом воздуха, который предварительно очищают от твердых прамесей и .влаги в окислительном аппарате, в который подают также катализатор в количестве 0,07 вес. %, от загрузки сырья для окисления (в пересчете на цирконий). Для сопоставления то же сырье окисляют и с известным катализаторам - цер:ма.нганато,м калия (загрузка в .количестве 0,1 вес. % от загрузки сырья). Окисление проводят при температуре около 117° С в течение примерно

Результаты окисления парафина

Качество жирных кислот и неомыляемых

Формула изобретения

Катализатор для окисления углеводородов, включающий соединение одного из металлов титана, циркония или гафния, отличающийся тем, что, с целью повышения активности и селективности катализатора, в качестве соединения металла он содержит

Таблица 5

Таблица 6

кислородсодержащее соединение, например окись, гидроокись, и дополнительно соединение калия, на1Пример .гидроо,кись, .ир:и следующем содержании активных компонентов, азес. %, в пересчете на металл: ЦирКоиий, титан или гафний60-80

.Калий15-45 20 час. Результаты окисления представлены в табл. 5 и 6.

Авторы

Даты

1976-06-30—Публикация

1974-10-25—Подача