(54) ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ 5 Состав композиций во всех случаях дан в весовых, процентах. Пример. Стабилизированный вышеуказанным способом порошкообразный ПОМ смешивали с растворенной в ацетоне эпоксидной с:,1олсй ЭД-6 в одном случае и с растворенными в гептане высококипя1цим фракциями тяжелых углеводородов нефти в другом. Соотношение ПОМ и ЗД-6 составляло 93:7 и 80:20, а соотношение ПОМ и фракций нефти (ФН) 98:2 и 93:7. Смеси интенсивно перемешивались до полного испарения растворителя и .сушились i до постоянного веса. Высококипяшие фракции нефти в количестве, большем 7%, не

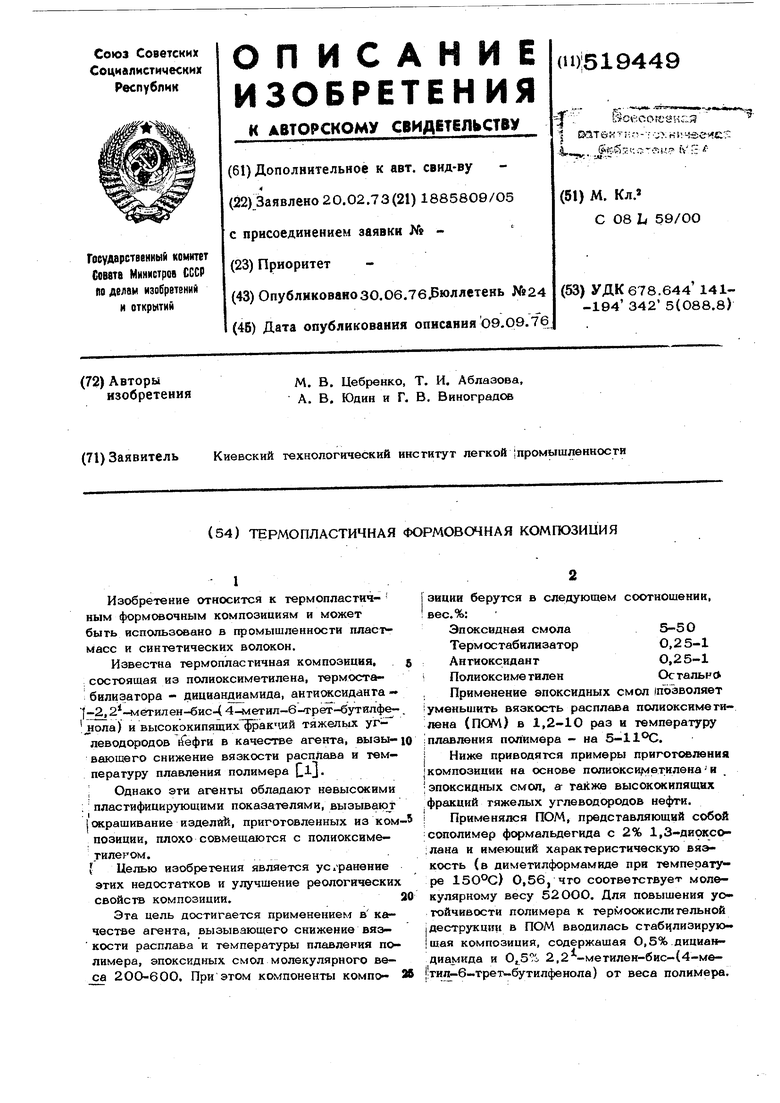

Реологические свойства расплава, непластифицированного и пластифицированного ПОМ при 190°С и напряжении сдвига 4,0-10 дин/см совмешаются с ПОМ н просто выдаплмвпюгся из расплава при переработке, делая процесс переработки неустойчивым. О влиянии указанных добавок на свойства расплава ПОМ судили по реологическим характеристикам (вязкости, режиму течения). Режим течения, характеризующий степень отклонения от закономерностей течения ньютоновской жидкости, определяли по тангенсу угла наклона касательной в данной точке кривой течения. Температуру плавления определяли методом дифференциально-термического анализа. Результаты представлены в табл. 1. J Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичная формовочная композиция | 1975 |

|

SU572474A1 |

| Полимерная композиция | 1982 |

|

SU1060637A1 |

| Композиция на основе блок-сополимера бутадиена со стиролом | 1982 |

|

SU1062224A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2447104C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277549C1 |

| Эпоксидная композиция для изготовления электротехнических и конструкционных изделий | 1979 |

|

SU896033A1 |

| ПОЛИЦИАНУРАТНАЯ КОМПОЗИЦИЯ, ПРЕПРЕГ НА ЕЕ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2535494C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ХОЛОДНОГО ОТВЕРЖДЕНИЯ ДЛЯ СИСТЕМ ВНЕШНЕГО АРМИРОВАНИЯ | 2018 |

|

RU2688608C1 |

| Способ соединения уплотнителя плинтуса | 2020 |

|

RU2733348C1 |

| ПЛАСТИЗОЛЬ | 2004 |

|

RU2251558C1 |

Указанные условия определения ре.9логических

при которых ведется перюработка ПОМ в волокна.

/Эффект пластификации оценивали как отношение вязкости расплава непластифициршанного полимера к вязкости пластифицированного.

Данные представленные в табл. 1, п( эывают, что при введении в ПОМ ФН дости-i гается незначительный пластифицирующий эффект (по сравнению с эпоксидной смолой), который, по сути, не меняется с увеличением содержания ФН от 2 до 7%. Дальнейшее j увеличение содержания Ф Н приводит к тому, что добавка (как ограниченно совместимая) выдавливается из расплава (при переработ ке или в процессе измерения вязкости), и поэтому никакого дальнейшего пластифицирующего влияния не оказывает. Таким образом, при введении ФН в расплав ПОМ максимальный эффект снижения вязкости составляет 20%. Температура плавления ПОМ под влиянием ФН практически не меняется (табл. 1) - изменения находятся в пределах ошибки опыта. При введении же ЭД-6 .вязкость расплава ПОМ значительно (в 1,45- 2 раза) снижается, а режим течения приближается к ньютоновскому. Оба эти момента важны при переработке (особенно

45 при прядении волокна). I

П р и м е р 2. По методике, указанной в примере 1, получали композиции ПОМ+ +5О% ЭД-6 и ПОМ+5О% ФН.

60Представители жирного ряда ограниченно

(в количестве 0,5-2%) coBVfecTfMbi с полиокскметиленом в расплаве, поэтому нельзя достичь большого эффекта в снижении вяэкости. Действительно, смесь ПОМ+5О% ФН

60 измерения вязкости. Остаточное содержание характеристик близки к условиям.

Ill В смеси сост«;.ляет 5-7%, что С)бупллВ лчвает снижение вясжос;ти расплаве в 1,2 раза.

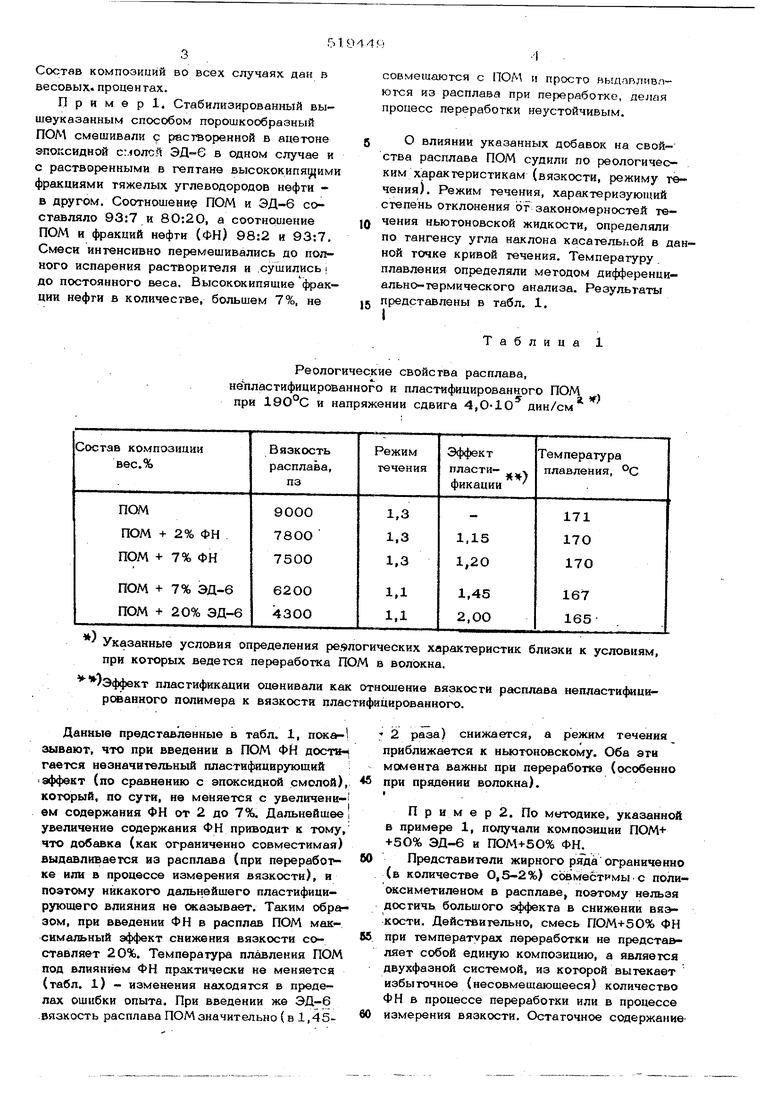

При содержании же в количестве 50% наблюдалась ее полная coBMecTHNrocTb

Реогэгические свойства расплава,

непластифицированного и пластифицированного ПОМ л

при температуре 190°С и напряжении сдвига 4,0-10 дин/см ) Пластифицирующее влияние .оказывают ПОМ 5-7% ФН, остальное количество

Добгшление 5О% эпоксидной смолы обеспечивает высокий пластифицирующий эффект (табл. 2), что позволяет переработать образцы ПОМ повышенной вязкости расплава. .Понижение температуры плавления на 11°С 1дает возможность перерабатывать ПОМ при :6олее низких температурах, что обеспечивает повышё.нную термическую стойкость распп а ПОМ.

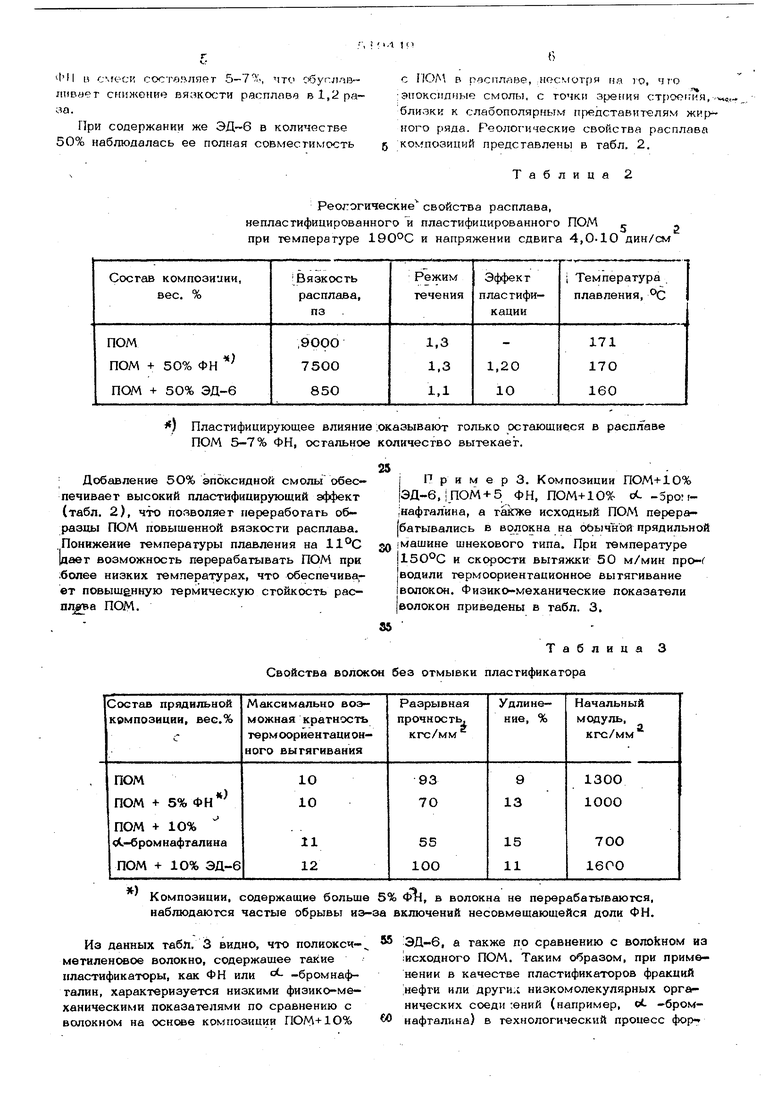

Свойства волсжон без отмывки пластификатора

Композиции, содержащие больше 5% Фп, в волокна не перерабатываются, наблюдаются частые обрывы из-за включений несовмещающейся доли ФН.

Из данных табп, 3 видно, что полиоксчметиленовое волокно, содержащее такие пластификаторы, как ФН или -бромнафталин, характеризуется низкими физико-механическими показателями по сравнению с волокном на основе композиции Г1ОМ+1О%

с ПОЛ в расплаве, .несмотря pia 10, чтО : эпоксидные смолы, с точки зреяин строогжя, .л,,. близки к слабополярным представителям жи(ного ряда. Реологические свойства расплава 5 композиций представлены в табл. 2.

Таблица 2

25П р н м е р 3. Композиции ПОМ+1О%

ЭД-6, 1ПОМ + 5 ФН, ПОМ+10% оС .нафталина, а таЪке исходный ПОМ перерабатывались в волокна на оЬычной прядильной 20 (Машине шнекового типа. При температуре |l5O°C и скорости вытяжки 50 м/мин про-г |аодили термоориентационное вытягивание (волокон. Физико-механические показатели волокон приведены в табл. 3.

Таблица 3

:эД-6, а также по сравнению с волоКном из :исходного ПОМ. Таким образом, при применении в качестве пластификаторов фракций нефти или дpyги.i низкомолекулярных органических соеди ;ений (например, -бромнафталина) в технологическ;1й процесс фор только остающиеся в расплаве вытекает.

мования волокна необходимо вводить стадию отмывки пластификатора из волокна. После .отмьшки укаэацн мх пластификаторов физикомеханические свойства волокна заметно улучшаются, однако, как прочность, так и на.л.ьягый модуль все же остаются ниже, чем у волокна из исходного ПОМ. i

Введение в ПОМ 10% , понижая вязкость расплава при формировании, не приводит к снижению физико-механических свойстг волокита, в результате чего отпадает специальная стадия отмывки пластификатора из готового волокна.

Ф о i) мула изобрет е н и я

Термопластичная формовочная композиция, coci-ояшая 03 полиоКсйметилбна, терм остабилизатора-диинандиамида, айтиоксиданта1-2,2 -метилен-бис-Х 4-метил-6-т рет-6утилфенола) и агента, вызывающего снижение вязкости расплава и температуры плавления полимера, отличающаяся тем, что, с целью улучшения реологических свойств композиции, в качестве агента, вызывающего снижение вязкости расплава и температуры плавления полимера, применены эпоксидные смолы молекулярного веса 20О-600 и компоненты композиции взяты в сгюдующем соотношении, вес.%:

Эпоксидная смола5-50

Термостабилизатор0,25-1

Антиоксидант0,25-1

ПолиоксиметиленОстальное

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-06-30—Публикация

1973-02-20—Подача