1

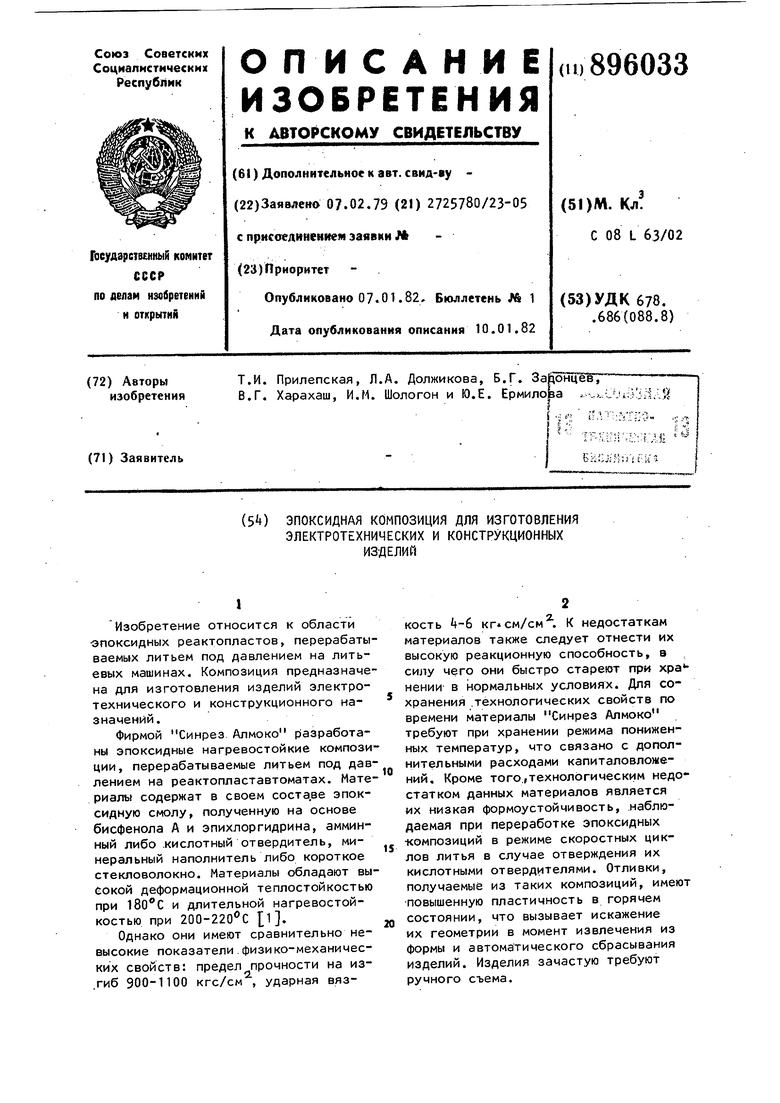

Изобретение относится к области эпоксидных реактопластов, перерабатываемых литьем под давлением на литьевых машинах. Композиция предназначена для изготовления изделий электротехнического и конструкционного назначений.

Фирмой Синрез. Алмоко разработаны эпоксидные нагревостойкие композиции, перерабатываемые литьем под давлением на реактопластавтоматах. Материалы содержат в своем составе эпоксидную смолу, полученную на основе бисфенола А и эпихлоргидрина, амминный либо кислотный отвердитель, минеральный наполнитель либо короткое стекловолокно. Материалы обладают высокой деформационной теплостойкостью при и длительной нагревостойкостью при 200-220 С 1.

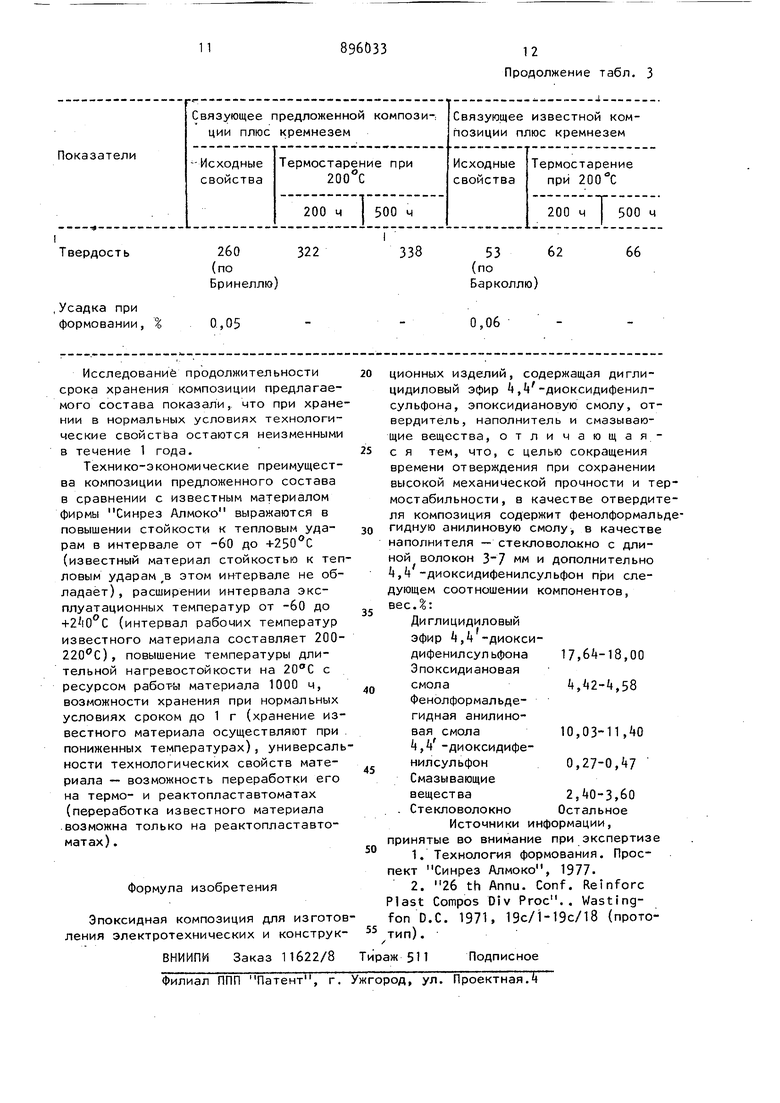

Однако они имеют сравнительно невысокие показатели.физико-механических свойств: предел прочности на из.гиб 900-1100 кгс/см , ударная вязКОСТЬ k-6 кг«см/см . к недостаткам материалов также следует отнести их высокую реакционную способность, в силу чего они быстро стареют при хра нении в нормальных условиях. Для сохранения .технологических свойств по времени материалы Синрез Алмоко требуют при хранении режима пониженных температур, что связано с дополнительными расходами капиталовложений. Кроме того,,технолЬгическим недостатком данных материалов является их низкая формоустойчивость, .наблюдаемая при переработке эпоксидных композиций в режиме скоростных циклов литья в случае отверждения их кислотными отвердителями. Отливки, получаемые из таких композиций, имеют повышенную пластичность в горячем состоянии, что вызывает искажение их геометрии в момент извлечения из формы и автоматического сбрасывания изделий. Изделия зачастую требуют ручного съема. Наиболее близкой по технической сущности к изобретению является ком позиция для получения отливок с пов шенной стойкостью к тепловым нагруз кам, содержащая диглицидиловый эфир , -диоксидифенилсульфона, отверди тель - ангидрид метилэндиковой кисл ты, ускоритель и наполнитель. Отлив ки обладают длительной нагревостойкостью 12 , Недостатком известной композиции является наличие технологических трудностей при совмещении компонентов, так как температура размягчени смолы на основе, бисфенола S 1бО С. Цель изобретения - сокращение вр мени отверждения при сохранении мех нической прочности и термостабильно ти. Цель достигается тем, что композиция, содержащая диглицидиловый эфир ,4 -диоксидифенилсульфона, эпоксидиановую смолу, отвердитель, наполнитель и смазывающие-вещества, в качестве отвердителя содержит фенолформальдегидную анилиновую смолу в качестве наполнителя - стекловоло но с длиной волокон 3-7 мм и дополнительно , -диоксидифенилсульфон при следующем соотношении компонентов, вес.: Диглицидиловый эфир 4,4-диоксидифенилсульфона 17,,00 Эпоксидиановая смола,2-,S8 Фенолформальдегидная анилиновая смола10,03-11,+0 , -диоксидифенилсульфон 0,27-0, 7 Смазывающие вещества2,0-3,60 Стекловолокно Остальное Введение в состав композиции в к честве отвердителя фенолформальдеги ной смолы в отличие от ангидридных отвердителей, традиционно используе мых для получения термо- и теплосто ких материалов, позволяет получить жесткие сетчатые структуры за временной цикл литья 80-110 с, значительно увеличить формоустойчивость отливок, исключить их деформацию и искажение геометрической формы при извлечении из формы. Для улучшения условий пластикаци материала в цилиндре и снижения адг 34 зии его к стенкам цилиндра и оформляющим поверхностям формы в состав композиции введены смазки внешнего и внутреннего действия - стсарат кальция и горный воск. Как показали реологические исследования предложенный компонентный состав литьевого реактопласта не чувствителен к повышению скоростей и напряжений сдвига по сравнению с известными литьевыми фенолопластами. Это свойство предложенного материала - .отсутствие чувствительности к повышению напряжений и скоростей сдвига - позволяет перерабатывать его на термпластавтоматах с геометрией шнеков, степень сжатия которых 2;1 .или 3:1. Эксперименты, проведенные по испытанию предложенного реактопласта на машине Д-3328, подтверждают возможность его переработки на машинах данного типа при условии уменьшения в 2-3 раза традиционного объема копильника цилиндра. Высокая чувствительность литьевых фенопластов к увеличению скоростей и напряжений сдвига делают невозможным их переработку на термпластавтоматах, что подвергается опытом переработки этих материалов. Пример 1. В шаровую мельницу загружают, вес. порошкообразный диглицидиловый эфир 1,4 -диоксидифенилсульфона с эпоксидным числом 22,0, 17,64, Эпоксидиановая смола ЭД-8 с эпоксидным числом 8,1 4,2, фенолформальдегид ная анилиновая смола СФ-3tOA с фракцией частиц до 1 мм 10,03, -диоксидифенилсульфон 0,27, стеарат кальция 2,0, перекристаллизованный горный воск 0,4 смешивйют и дополнительно измельчают компоненты втечение 2-3 ч. Полученную сухую смесь подают на горячие валки вальцев и вальцуют до образования равномерно распределенного на поверхности коржа. Температура холостого валка coctaвляeт 105-110°С, рабочего ВО-ЭО с. Величина зазора между валками составляет 1,0-1,2 мм. Затем валки раскрывают до 1,,8 мм, и загружают 65,24 вес. измельченного стекловолокна. Время смешения связующего со стекловолокном составляет 8-10 мцн. По истечении времени вальцевания корж снимают, охлаждают, дробят,и материал рассеивают до частиц размером 1-3 мм.

Пример 2. Компоненты связую щего 8 составе, вес., диглицидиловый эфир ,4-диоксидифенилсульфона с эпоксидным числом 22,0 17,8, эпоксидиановая смола ЭД-8 с эпоксидным числом 8,0 J ,5, фенолформальдегидная анилиновая смола СФ-З ОА с фракцией частиц до 1 мм 10,7, порошкообразный 4, -диоксидифенилсульфон 0,57. стеарат кальция 2,5, перекристаллизованный горный воск 0,5, смешенные и измельченные в шаровой мельнице по примеру 1, вальцуют на горячих валках со стекловолокном в количестве до 100 весД. Режим вальцевания аналогичен примеру 1.

Пример 3. Смесь компонентов в составе, вес.% порошкообразный

96033«

диглицидиловый эфир 4,11-диоксидифенилсульфона с эпоксидным числом 22,0 , 18,0, эпоксидиановая смола ЭД-8 с эпоксидным числогм 8,1 ,,58, фе нолформальдегидная анилиновая смола ОФ-3«0 с фракцией частиц до 1 мм 11,0, порошкообразный , -дирксидифенилсульфон 0,7,. стеарат кальция 3,0 перекристаллизованный горный воск 0,бО, смешанную в шаровой мельнице по примеру 1, вальцуют на горячих валках с измельченным стекловолокном до 100 вес Д.Режим вальцевания аналогичен примеру 1.

IS

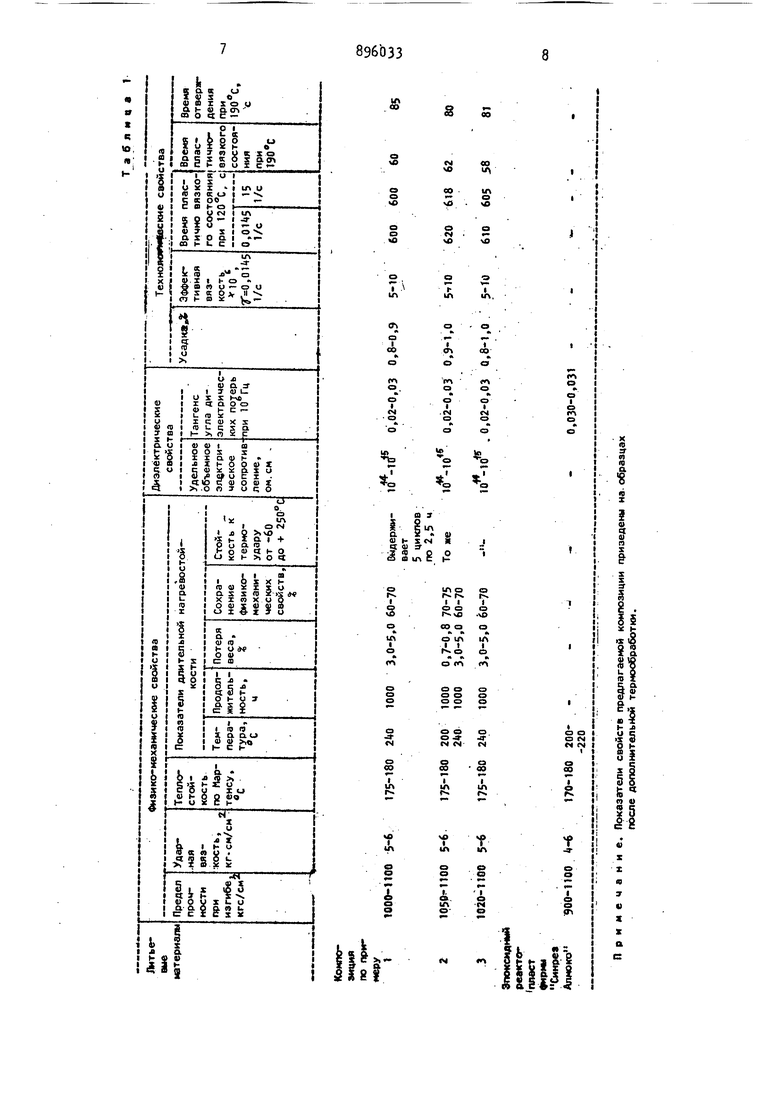

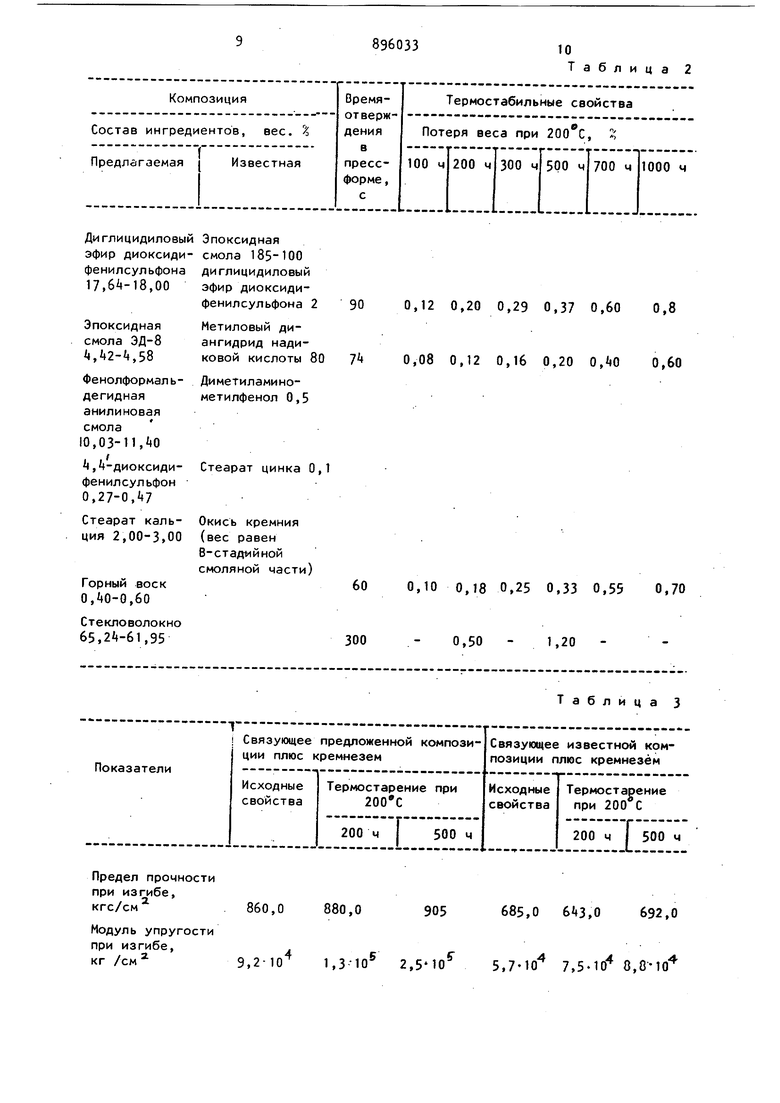

Физико-механические и технологические свойства материала приведены в табл. 1-3.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция для изготовления электротехнических и конструкционных изделий | 1979 |

|

SU896035A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ ПРЕСС-МАТЕРИАЛОВ | 2001 |

|

RU2222556C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 2006 |

|

RU2307851C1 |

| Композиция для изделий электротехнического и конструкционного назначения | 1982 |

|

SU1051101A1 |

| Эпоксидная композиция | 1974 |

|

SU492527A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 1994 |

|

RU2089574C1 |

| Полимерная композиция | 1987 |

|

SU1495346A1 |

| Полимерная композиция | 1982 |

|

SU1081186A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2542234C2 |

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2043384C1 |

t

tn о о

о

o

Jx,

U4

с,

l

а

о

Л

и

о

о

. X ID S с n

in о

г

I I

о о

о

м 1Л

л

00 о

о о о о о о

«

о сэ о (Ч м CV

о

00

О9 I

I

о fx

1Л

«V.

t

«л

и

S

о Г

м

Эпоксидная смола 185-100 диглицидиловый эфир диоксидифенилсульфона 2

Метиловый диангидрид надиковой кислоты 80

Диметиламинометилфенол 0,5

Стеарат цинка О,1

Окись кремния (вес равен В-стадмйной смоляной части)

Горный воск 0,,60

Стекловолокно 65,,95

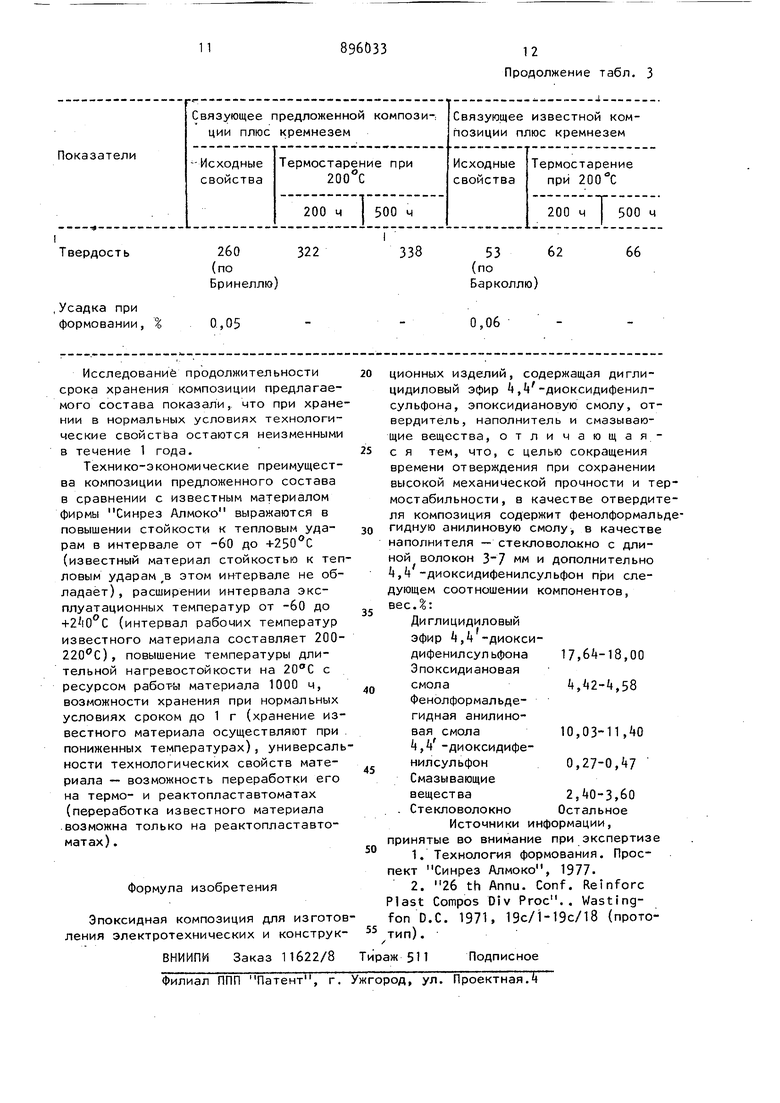

Предел прочности

при изгибе,

кгс/см 860,0 880,0 Модуль упругости при изгибе,J кг ,2-10 1,3-10

Таблица 2

0,12 0,20 0,29 0,37 0,60 0,8

0,08 0,12 0,16 0,20 0,0 0,60

0,10 0,18 0,25 0,33 0,55 0,70

1,20

0,50

Таблица 3

685,0 6«3,0692,0

905 сАЛЛ 2,5105,7-10 7,5-10 8,040

896033

12

Продолжение табл, 3

Авторы

Даты

1982-01-07—Публикация

1979-02-07—Подача