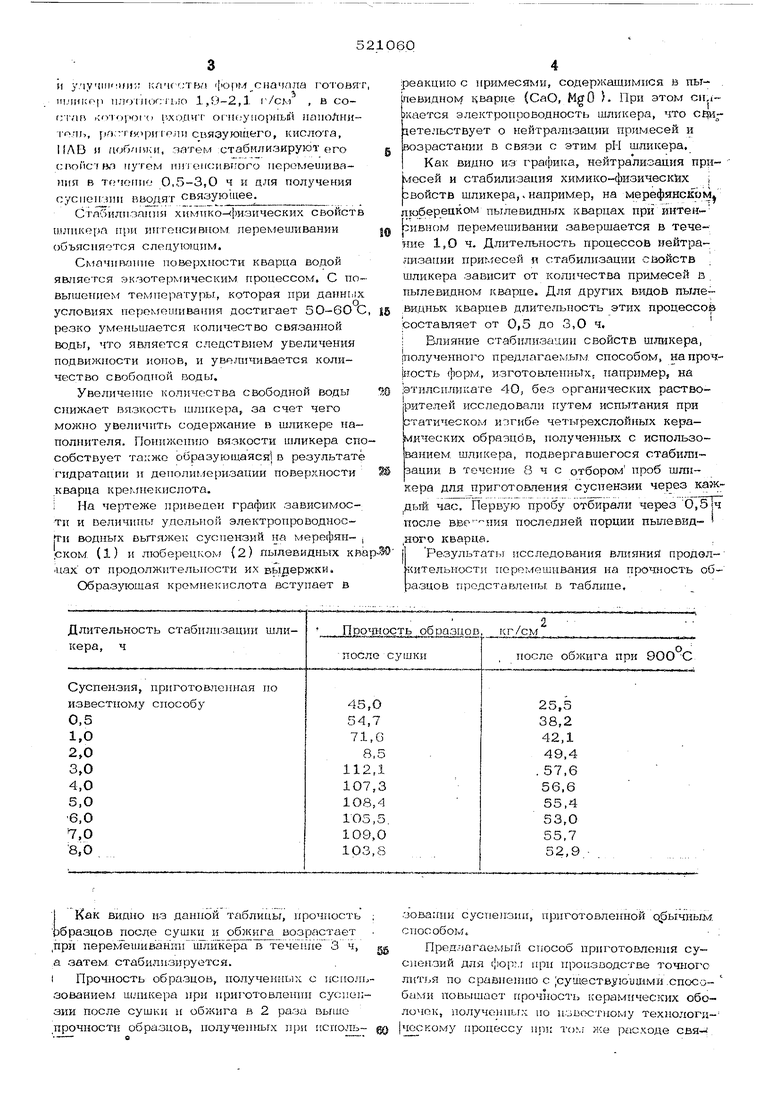

и у.чучшног; кпчг.;тва ,1ла готовя шлякрр плоглос 11,)О 1,9-2,1 г/см , в соггглв iiviopoio ..ходит О1чи;у1юрньй иапоЛнн то.п1, p-K-TfiopHipjui СБЯзующего, кислота, 11ЛВ я ;io6/iiiKn, затем :стабилиэируют его слвдисги.э путем питеиспвиого перемешивания в TfjKHiiiC 0,5-3,0 ч и для получения суспеплии вводят связую щее. Стабилизация химико-(|)изических свойст и.итикера при иитепсивпом, перемешивании объясняется слеазющим. Смачиа-аиие поверхности кварца водой является экзотермическим процессом. С по вышением температуры, которая при данны условиях перемешивания достигает 50-60 резко уменьшается количество связанной Воды, что является следствием увеличения подвижности ионов, и увеличивается количество свободной воды. Увеличение количества свободной воды снижает вязкость шлнкера за счет чего можно увеличить содержание в шликере на полнителя. Поюикению вязкости шликера сп собствует также образующаяся в результат гидратации и деполимеризации поверхности кварца кремнекислота. ; На чертеже приведен график зависимости и величины удельной электропроводносГги водных вытяжек суспензий на мерефянском. (1) и люберецком (2) пылевидных кв цах от продолжительности их вьщержки. Образующая кремнекнслота вступает в реакцию с нрим.есями, содержащимися в пы- , Невидном нварне (СаО, MgO }. При этом снл хается электропроводность шликера, что cf :}етельствует о нейтрализации примесей и возрастании в связи с этим рЫ шликера. Как видно из грасрика, нейтрализация прн /тесей и стабилизация химико-физических ; :войств шликера, наприм.ер, на мерефяяском любер ецком пылевидных кварцах при иитенривном перемешивании завершается в течение 1,0 ч. Длительность процессов мейтрализании примесей и стабилизации свойств ; шликера зависит от количества прим.есей в . пылевидном кварце. Для других пылевидньк кварцев длительность этих процессов Составляет от 0,5 до 3,0 ч.. Влияние стабилизации свойств шликера, (полученного предлагаемым, способом, напроч иость форм,, изготовленньГх, например, на этилспликате 40, без органических растворителей иссл.едовали путем испытания при :зтатическом изгибе четырехспойны.х керамических образцов, полученных с использованием, шликера, подвергавшегося стабилизации в течение 8 ч с отбором проб шликера для приготовления суспензии через каждый час. Первую пробу отбирали через 0,5|Ч после последней порции пылевнд- ,ного кварца. Результаты исследования влияний продел«ительностн перемешивания на прочность обэазцов представлены, в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления суспензии | 1978 |

|

SU1045997A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1979 |

|

SU1011323A1 |

| Суспензия для изготовления многослойных оболочковых форм | 1979 |

|

SU1052310A1 |

| Суспезия для изготовления керамических форм | 1975 |

|

SU531618A1 |

| СПОСОБ ПОДГОТОВКИ ОГНЕУПОРНЫХ ПОРОШКОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2011 |

|

RU2457918C1 |

| Связующее для изготовления литейных керамических форм по выплавляемым моделям и способ его приготовления | 1983 |

|

SU1107948A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1988 |

|

SU1507510A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1090481A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ОГНЕУПОРНЫХ, СТРОИТЕЛЬНЫХ И КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ СФЕР И КЕРАМИЧЕСКАЯ СФЕРА | 2012 |

|

RU2491254C1 |

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

I Как видно нз данной таблицы, прочность ; рбразцов после сушки и обжига возрастает ,црй переьТешиванин шлй1«ёра в теченне 3 ч, а затем, стабилизируется.

I Прочность образцов, полученных с iicnojn зoвaниe f шликера при приготовленни суспензии после сушки н обжига в 2 раза выше прочности образцов, полученных при мспользовапни суспензии, приготовленной о| ычньгм способом.

Пред.гшгае ый способ приготовления суспензий для |)орг.г прц производстве точного .|,я по сраВ1 ению с ;сушестБу оишми .способами повьниает прочность керамических оболочек, получонны;.; по н.зьч стному технологичос- кому процессу при Tf.).; же расходе свя..1.У1.)Щихв 1,5 - 2 раза, более эффективно использует свойства связующего и за счет этого ссжращает ого расход в 1|5 - 2 раза с одновременным повышением стабильности фтгзпко-глехапических свойств форм.

Формула изобретения Способ приготовления суспензий для нолучения форм по выплавляемым моделям, пу- i.« тем см.ешивания огнеупорного наполнителя со связующим или его растворителем., кислогой, ПАВ и другими добавкам.и, о т л ин а ю щ и и с тем, что, с целью снижет ния расхода связующего и улучшения качесГ-- 5

ва форм, сначала готовят шликер плотностью 1,9-2,1 г/см, в состав которого входит огнеупорный наполнитель, растворители связующего, кислота, и добавки, зачтем стабилизируют его свойства путем, интенсивно го перемешивания в течение 0,5-3,0 ч и для получения суспензии вводят свя у:още ё.

Источники информации, принятые во вни мание при экспертизе: 1.Авт.св. СССР № 229763, кл. В 22 С 9/04, 03.05.67. 2.Я. И. Шкленник, В. Озеров Птъе :По вьтлавпяемьгм моделям, Машгиа, 1971, стр.27;:;228.

Авторы

Даты

1976-07-15—Публикация

1975-01-02—Подача