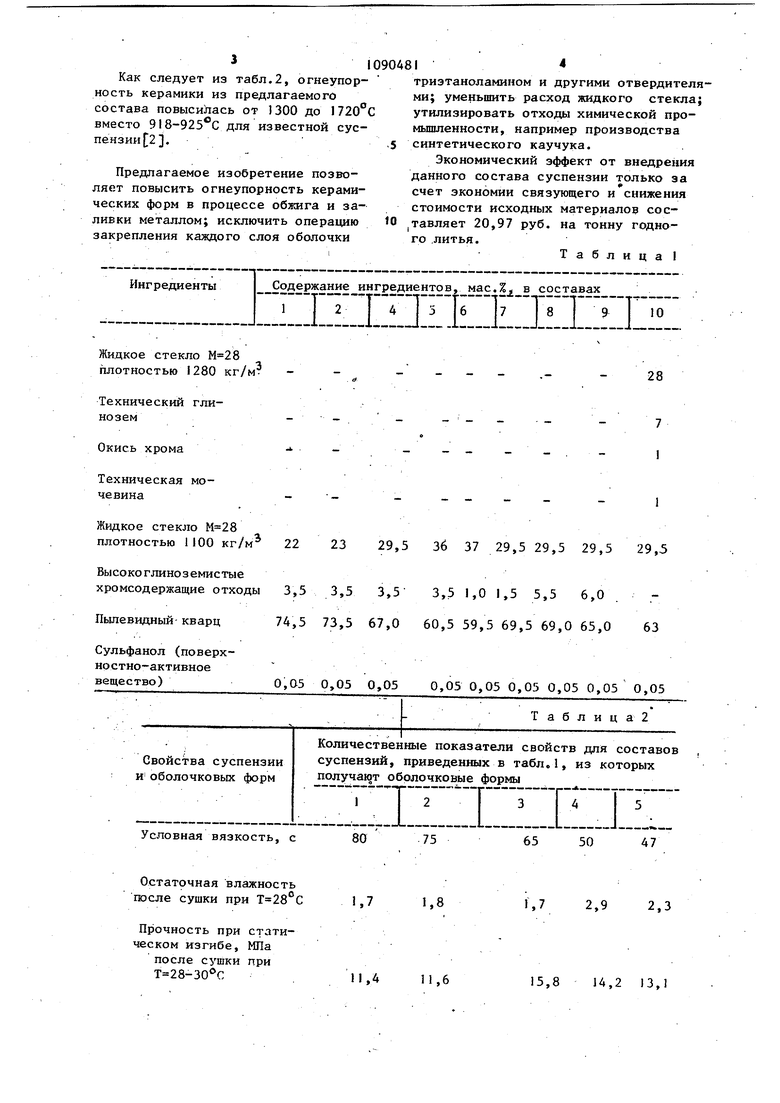

1 Изобретение относится к литейном производству, в частности к производству литья по выплавляемым моде лям, . Известна суспензия для изготовл ния форм по выплавляемым моделям, приготовленная на основе жидкого стекла. Состав суспензии состоит в основном из водного раствора жидко стекла, огнеупорного наполнителя и отверждающей добавки С11. Недостатком указанной суспензии является низкая огнеупорность кера ческих покрытий из-за образования эвтектического расплава при 790бЗО С. В результате зтого во время обжига запивки металлом формы разупрочняются иобразуются трещины. Наиболее к изобретению по технической сущности и достигаемому результату является суспен зия 21 , приготовленная на водном растворе жидкого стекла М 2,8-3, плотностью 1240-1300 кг/м-. Состав данной суспензии, мас.%: /Кидкое стекло ,8 плотностью 1280 кг/м Огнеупорная добавка на основе окиси алюминия (технический глино зем) Окись хрома Техническая мочевина Пылевидный кварц Поверхностно-актив0,05 ное вещество сверх 100 Формы, приготовленные из указан ной суспензии, обладают низкой огн упорностью (918-925 G). Цель изобретения - улучшение ка чества форм путем повышения их огн упорности в процессе обжига и зали ки металлом, а также снижение расхода жидкого ст.екла. Поставленная цель достигается тем, что суспензия, включшощая вод ный раствор жидкого стекла, пылевидньм кварц, огнеупорную добавку на основе окиси алюминия, поверхно но-активное вещество, содержит в качестве огнеупорной добавки на основе окиси алюминия отход производства синтетического каучука с с держанием 6 отходе окиси хрома и о си кремния в соотношении (1-1,5)(0,6-1) при следующем соотношении ингредиентов, мас.% : 1 Водный раствор жидкого стекла23,0-36,0 Поверхностно-активное вещество 0,05-0,1 Указанный отход производства синтетического каучука 1,5-5,5 Пылевидный кварц Остальное При этом отход производства синтетического каучука имеет следующий состав, мас.% : Окись хрома10,0-15,0 Окись, кремния 6,0-10,0 Окись алюминия Остальное Кроме того, суспензия содержит водный раствор жидкого стекла плотностью 1080-1100 кг/м. Содержащиеся в отходе глинозем, окись хрома обладают ионоактивными структура 1и, которые образовались за счет дисперсности (зернистость материала характеризуется 4-6 % остатка на сите 12000 отв/см , в то время как технический глинозем содержит до 20% остатка на этом же сите). Высокая дисперсность материала способствует образованию при обжиге оболочки твердых растворов типа нефелина, альбита и окиси хрома в муллите. Огнеупорность зтих соединений находится в пределах 12002000 С. Содержание высокоглйноземистых хромсодержащих отходов менее 1,5 вес.% не дает положительного эффекта. Огнеупорность керамики составляет не более 1060°С. Введение в состав суспензии указанного материала более 5,5% приводит к тиксотропности суспензии. Составы и свойства суспензий приведены в табл. 1 и 2, причем в табл.1 состав 10 соответствует известной суспензииС Способ приготовления суспензии заключается в следующем. В мешалку заливается водньй раствор жидкого стекла плотностью 10801100 кг/м. Сюда же при перемешивании засыпаются высокоглиноземистые хромсодержащие отходы и перемешиваются в течение 10-15 мин, затем засьтается огнеупорный наполнитель. Перемешивание в общей сложности длится 45-50 4ин. За 0,51,0 мин до окончания перемешивания в суспензию вводится сульфанол (поверхностно-активное вещество). i Как следует из табл.2, огнеупорность керамики из предлагаемого состава повысилась от 1300 до 1720 вместо 918-925 с для известной суспензии 2. Предлагаемое изобретение позволяет повысить огнеупорность керамических форм в процессе обжига и заливки металлом; исключить операцию Ю

закрепления каждого слоя оболочки

го .литья.

Таблица I 1 триэтаноламином и другими отвердителями; уменьшить расход жидкого стекла; утилизировать отходы химической промыпшениости, например производства синтетического каучука. Экономический эффект от внедрения данного состава суспензии только за счет экономии связующего и снижения стоимости исходных материалов составляет 20,97 руб. на тонну годно

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1983 |

|

SU1154027A1 |

| Состав суспензии для форм по выплавляемым моделям | 1986 |

|

SU1353563A1 |

| Пропиточный состав для восстановления герметичности отливок из магниевых сплавов и способ его приготовления | 1986 |

|

SU1397147A1 |

| Суспензия для изготовления многослойных оболочковых форм | 1979 |

|

SU1052310A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1979 |

|

SU1011323A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1988 |

|

SU1507510A1 |

| Способ изготовления многослойных комбинированных форм по выплавляемым моделям | 1982 |

|

SU1129014A1 |

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1989 |

|

SU1694305A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2295418C1 |

1. СУСПЕНЗИЯ ДУШ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО BbfllJL BЛЯЕМЫМ МОДЕЛЯМ, включающая водный раствор жидкого стекла, пылевидный кварц, огнеупорную добавку на основе окиси алюминия, поверхностно-активное вещество, отличающаяс я тем, что, с целью улучшения качества форм путем повьштения их I .ОШЗЯАд lll - ГНг Тяиi (.,g id I- )rfe огнеупорности в процессе обжига и заливки металлом, а также снижения расхода жидкого стекла, суспензия в.качестве огнеупорной добавки на основе окиси алюминия содержит отход производства синтетического каучука с содержанием в отходе окиси хрома и окиси кремния в соотношении

Жидкое стекло плотностью 1280 кг/м- - - Технический глиноземОкись хрома -.Техническая мочевина--Жидкое стекло плотностью 1100 кг/м 22 23 29,5 Высокоглиноземистые хромсодержащие отходы 3,5 3,5 3,5 Пьшевидный кварц 74,5 73,5 67,0 Сульфанол (поверхностно-активное . вещество)0,05 0,05 0,05

Условная вязкость, с

Остаточная влажность после сушки при

Прочность при статическом изгибе, МПа после сушки при Т 28-30 С

75

65 50

47

2,9

1,7

2,3

15,8

14,2 13,1 --,- - 28 - 7 -- - . I 1 36 37 29,5 29,5 29,5 29,5 3,5 1,0 1,5 5,5 6,0 0,5 59,5 69,5 69,0 65,0 63 0,05 0,05 0,05 0,05 0,05 0,05

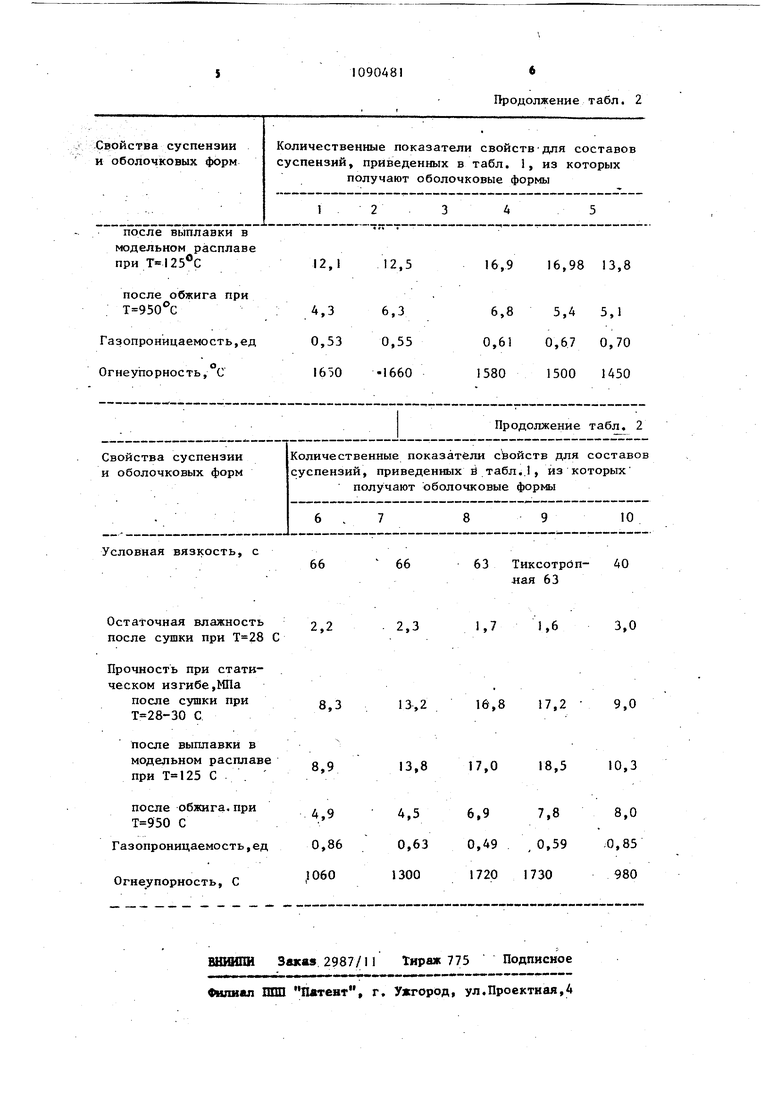

после выплавки в модельном расплаве при Т 125°С

12,1

после обжига при

Условная вязкость, с

66

Остаточная влажность после сушки при

Прочность при статическом изгибе,МПа

после сушки при

Т 28-30 С

после выплавки в модельном расплаве

8,9 при С .

Продолжение табл. 2

16,9 16,98 13,8

12,5

Продолжение табл. 2

63 Тиксотрйп- 40

66 «ая 63

3,0

1,71,6

2,3

ie,8 17,2 9,0

13,2

10,3

17,018,5

13,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная суспензия для изготовления керамических форм,используемых в производстве литья по выплавляемым моделям | 1974 |

|

SU482234A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литье по выплавляемым.моделям | |||

| Под ред | |||

| Я.И.Шкленника и В.А.Озерова | |||

| Инженерная монография | |||

| М., Машиностроение, 1971, с.251,260 | |||

| / | |||

Авторы

Даты

1984-05-07—Публикация

1981-05-26—Подача