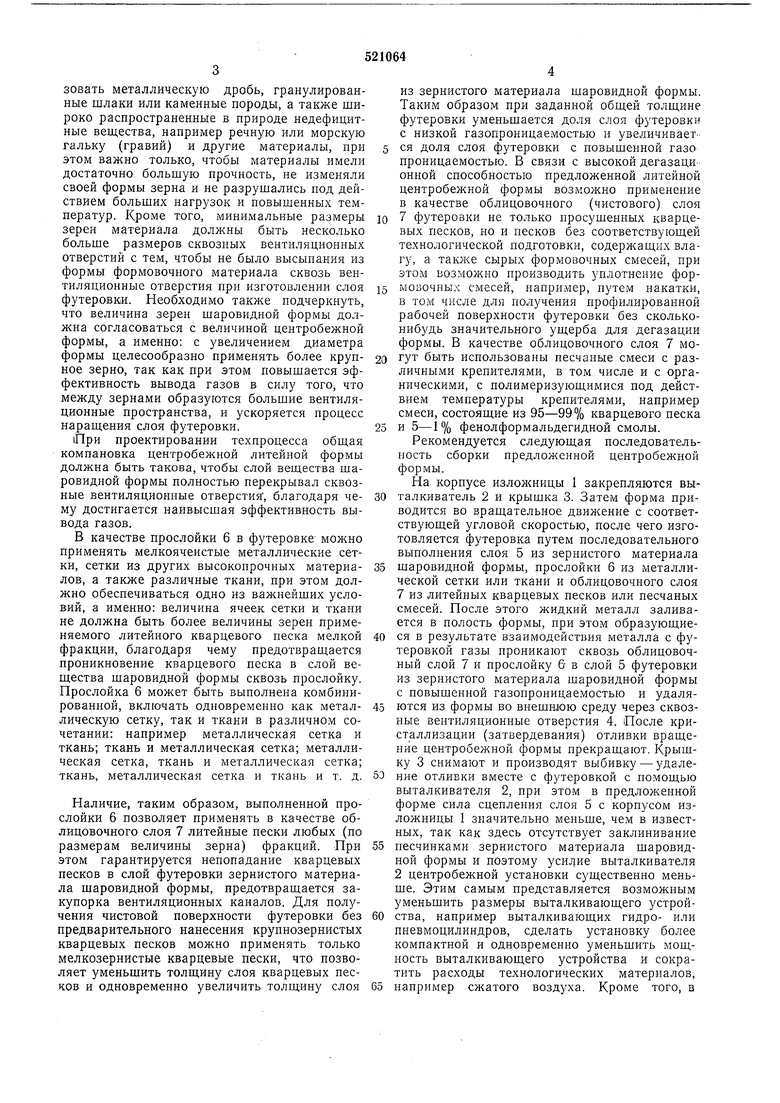

зовать металлическую дробь, гранулированные шлаки или каменные породы, а также широко распространенные в природе недефицитные веш,ества, например речную или морскую гальку (гравий) и другие материалы, при этом важно только, чтобы материалы имели достаточно большую прочность, не изменяли своей формы зерна и не разрушались под действием больших нагрузок и повышенных температур. Кроме того, минимальные размеры зерен материала должны быть несколько больше размеров сквозных вентиляционных отверстий с тем, чтобы не было высыпания из формы формовочного материала сквозь вентиляционные отверстия при изготовлении слоя футеровки. Необходимо также подчеркнуть, что величина зерен шаровидной формы должна согласоваться с величиной центробежной формы, а именно: с увеличением диаметра формы целесообразно применять более крупное зерно, так как при этом повышается эффективность вывода газов в силу того, что между зернами образуются большие вентиляционные пространства, и ускоряется процесс наращения слоя футеровки.

При проектировании техпроцесса обшая компановка центробежной литейной формы должна быть такова, чтобы слой вешества шаровидной формы полностью перекрывал сквозные вентиляционные отверстия , благодаря чему достигается наивысшая эффективность вывода газов.

В качестве прослойки 6 в футеровке можно применять мелкоячеистые металлические сетки, сетки из других высокопрочных материалов, а также различные ткани, при этом должно обеспечиваться одно из важнейших условий, а именно: величина ячеек сетки и ткани не должна быть более величины зерен применяемого литейного кварцевого песка мелкой фракции, благодаря чему предотвращается проникновение кварцевого песка в слой вещества шаровидной формы сквозь прослойку. Прослойка 6 может быть выполнена комбинированной, включать одновременно как металлическую сетку, так и ткани в различном сочетании: например металлическая сетка и ткань; ткань и металлическая сетка; металлическая сетка, ткань и металлическая сетка; ткань, металлическая сетка и ткар1ь и т. д.

Наличие, таким образом, выполненной прослойки 6 позволяет применять в качестве облицовочного слоя 7 литейные пески любых (по размерам величины зерна) фракций. При этом гарантируется непопадание кварцевых песков в слой футеровки зернистого материала шаровидной формы, предотврашается закупорка вентиляционных каналов. Для получения чистовой поверхности футеровки без предварительного нанесения крупнозернистых кварцевых песков можно применять только мелкозернистые кварцевые пески, что позволяет уменьшить толщину слоя кварцевых песков и одновременно увеличить толщину слоя

из зернистого материала шаровидной формы. Таким образом при заданной общей толщине футеровки уменьщается доля слоя футеровки с низкой газопроницаемостью и увеличивается доля слоя футеровки с повышенной газо проницаемостью. В связи с высокой дегазационной способностью предложенной литейной центробежной формы возможно применение в качестве облицовочного (чистового) слоя

7 футеровки не только просушенных кварцевых песков, но и песков без соответствующей технологической подготовки, содержащих влагу, а также сырых формовочных смесей, при этом возможно производить уплотнение формовочных смесей, например, путем накатки, в том числе для получения профилированной рабочей поверхности футеровки без скольконибудь значительного ущерба для дегазации формы. В качестве облицовочного слоя 7 могут быть использованы песчаные смеси с различными крепителями, в том числе и с органическими, с полимеризующимися под действием температуры крепителями, например смеси, состоящие из 95-99% кварцевого песка

и 5-1% фенолформальдегидной смолы.

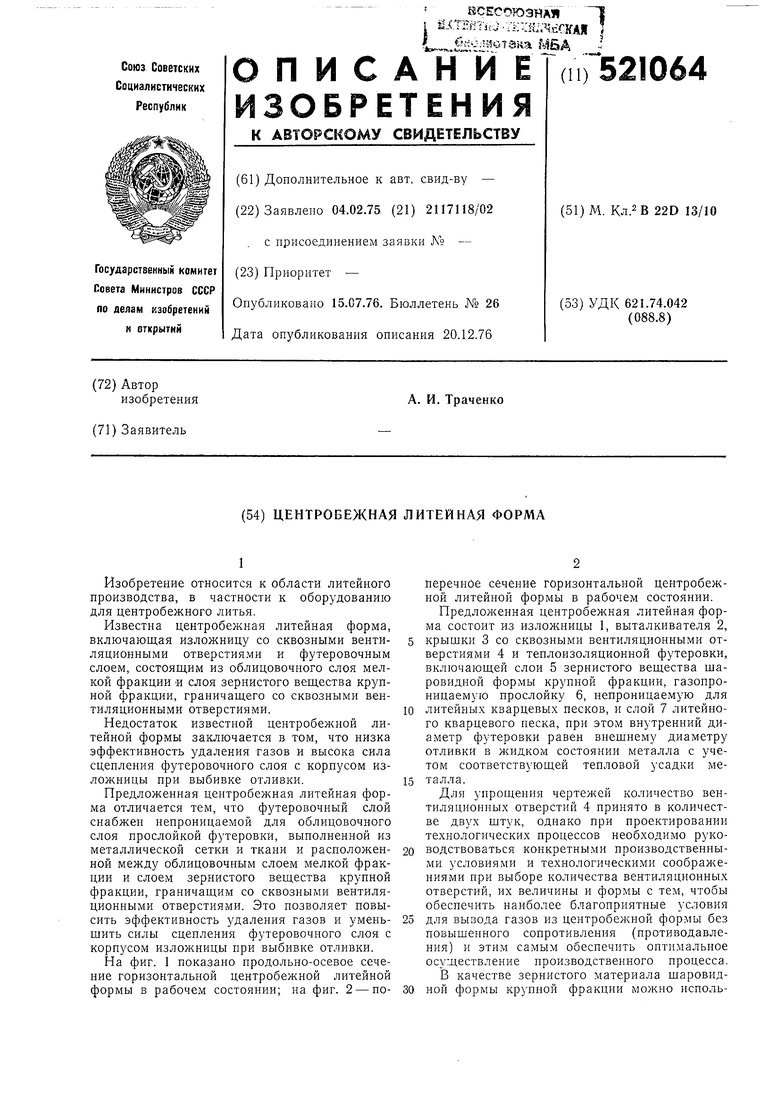

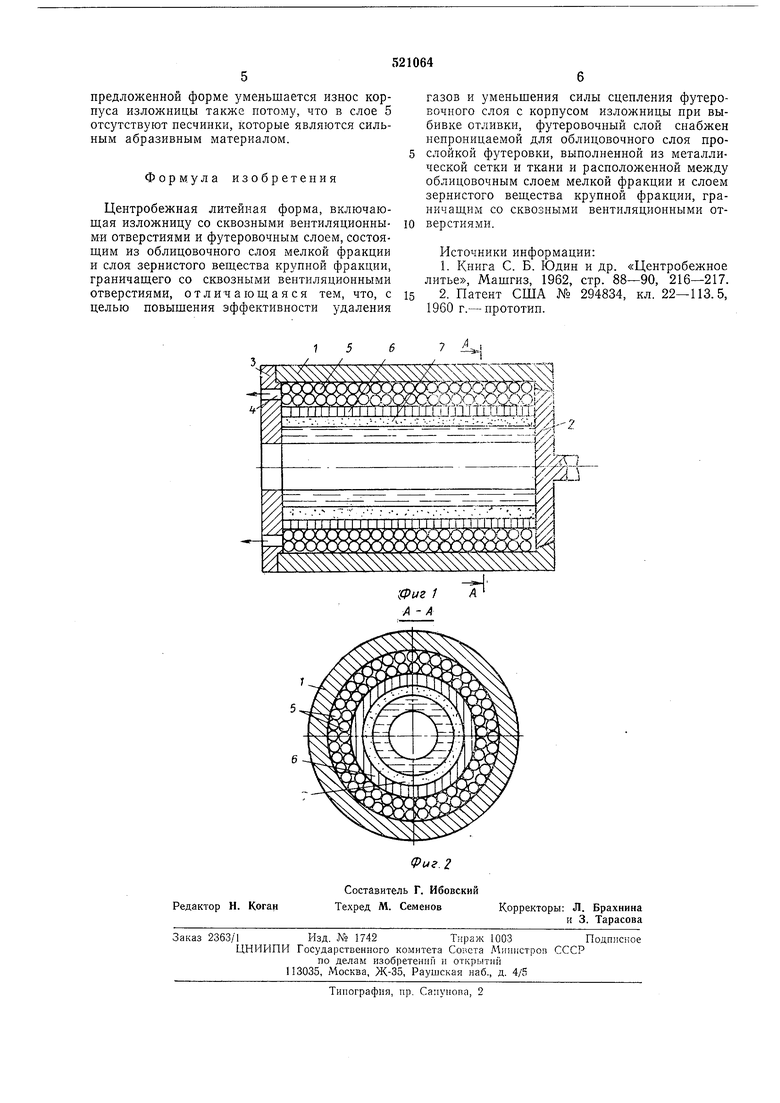

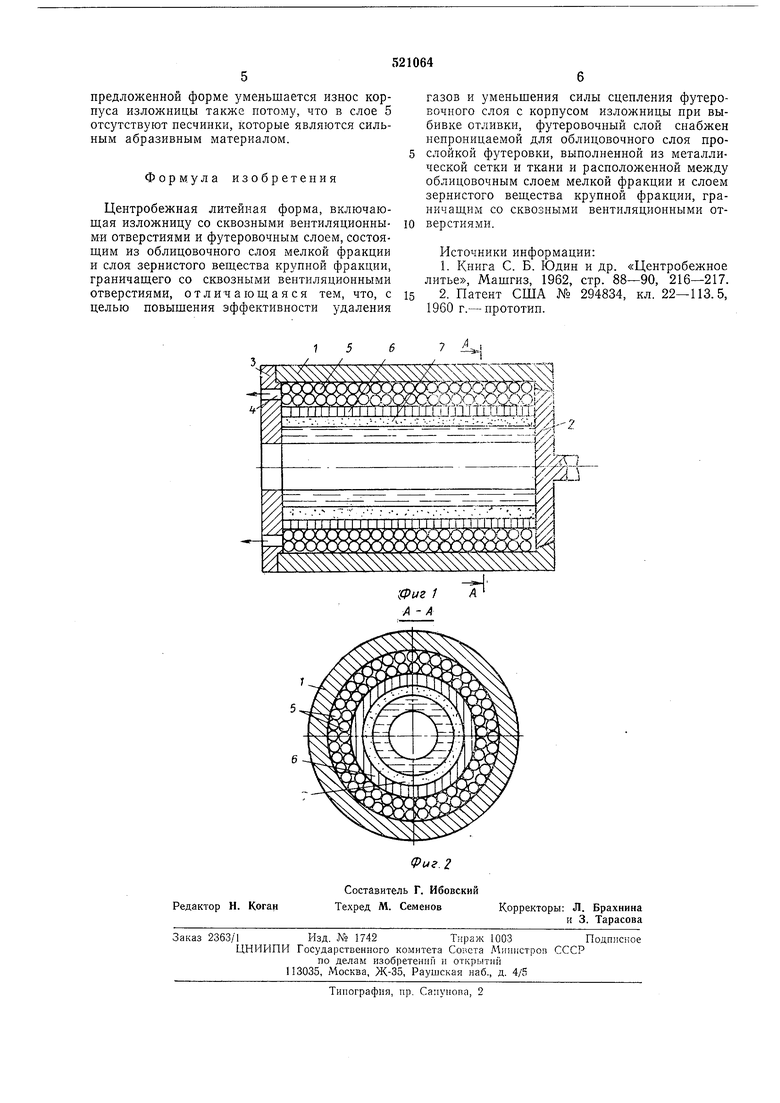

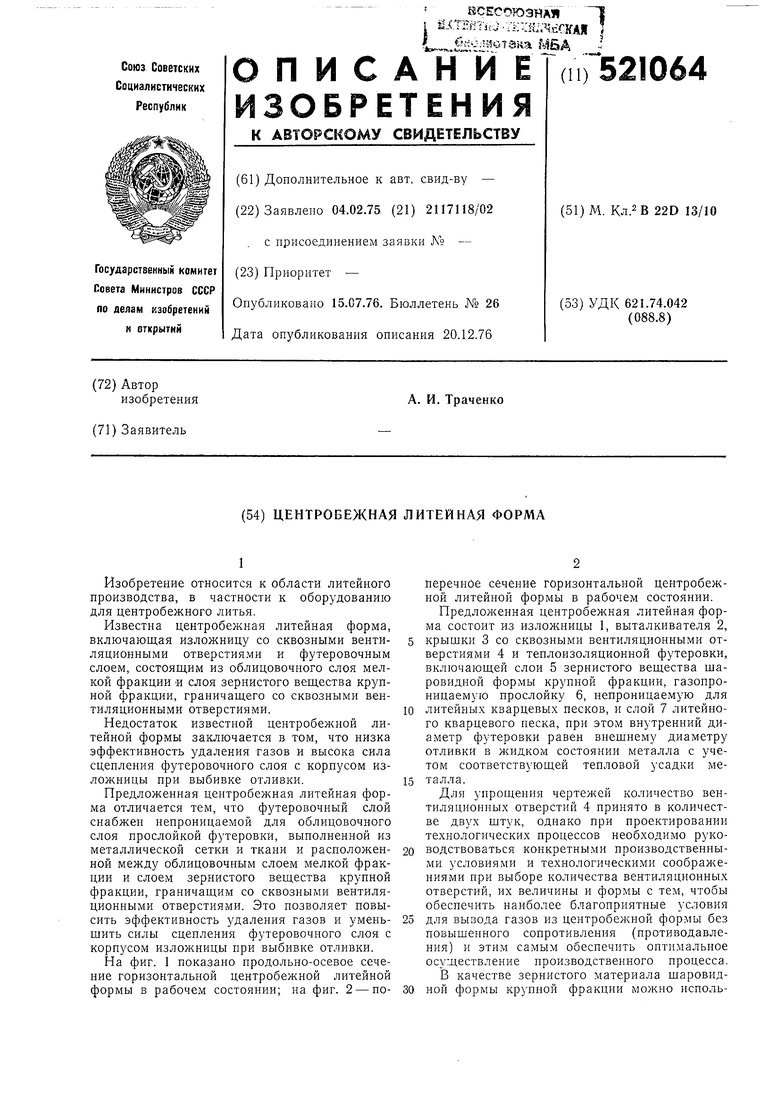

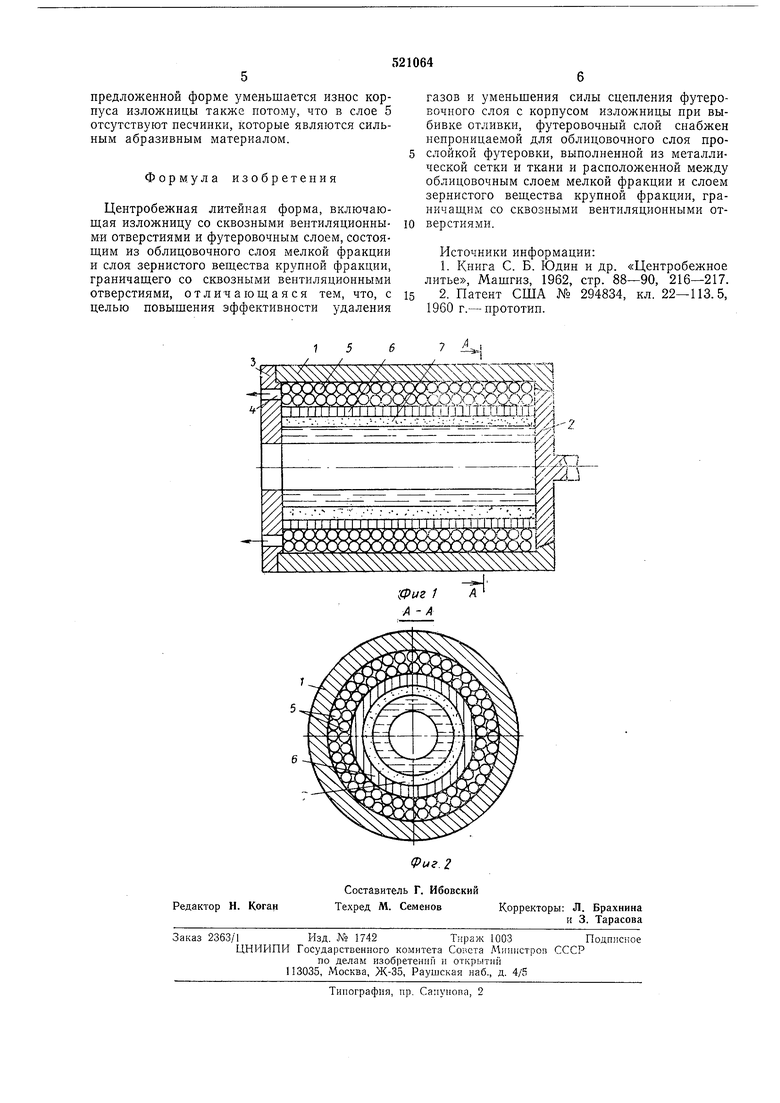

Рекомендуется следующая последовательность сборки предложенной центробежной формы. На корпусе изложницы 1 закрепляются выталкиватель 2 и крышка 3. Затем форма приводится во вращательное движение с соответствующей угловой скоростью, после чего изготовляется футеровка путем последовательного выполнения слоя 5 из зернистого материала

шаровидной формы, прослойки 6 из металлической сетки или ткани и облицовочного слоя 7 из литейных кварцевых песков или песчаных смесей. После этого жидкий металл заливается в полость формы, при этом образуюшиеся в результате взаимодействия металла с футеровкой газы проникают сквозь облицовочный слой 7 и прослойку G в слой 5 футеровки из зернистого материала шаровидной формы с повышенной газопроницаемостью и удаляются из формы во внешнюю среду через сквозные вентиляционные отверстия 4. После кристаллизации (затвердевания) отливки врашение центробежной формы прекрашают. Крышку 3 снимают и производят выбивку - удаление отливки вместе с футеровкой с помощью выталкивателя 2, при этом в предложенной форме сила сцеплеиия слоя 5 с корпусом изложницы 1 значительно меньше, чем в известных, так как здесь отсутствует заклинивание

песчинками зернистого материала шаровидной формы и поэтому усилие выталкивателя 2 центробежной установки существенно меньше. Этим самым представляется возможпым уменьшить размеры выталкивающего устройства, например выталкивающих гидро- или пневмоцилиндров, сделать установку более компактной и одновременно уменьшить мощность выталкивающего устройства и сократить расходы технологических материалов,

например сжатого воздуха. Кроме того, в

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2008 |

|

RU2360767C1 |

| Облицовочная смесь для литейных форм | 1979 |

|

SU772671A1 |

| НАПОЛНИТЕЛЬ ДЛЯ ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ | 2014 |

|

RU2552216C1 |

| Способ футеровки центробежной формы | 1974 |

|

SU476076A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2013 |

|

RU2533250C1 |

| Способ виброрегенерации формовочных песков | 1988 |

|

SU1562058A1 |

| Способ регенерации отработанных формовочных и стержневых смесей | 1987 |

|

SU1458061A1 |

| Смесь для изготовления литейных форм и стержней | 1977 |

|

SU730444A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ | 1992 |

|

RU2041766C1 |

| Способ изготовления облицованных литейных форм | 1973 |

|

SU522894A1 |

Авторы

Даты

1976-07-15—Публикация

1975-02-04—Подача