1

Изобретение относится к литейному производству, в частности к технологии центробежного литья.

Известен способ футеровки центробежной формы, включающий последовательное нанесение во вращаемую форму сыпучих материалов и облицовочной огнеупорной массы.

Недостаток этого способа в том, что часть жидкой огнеупорной массы под действием центробежных сил в процессе нанесения футеровки проникает сквозь слой сыпучих материалов и через места сочленения (спаривания), например крыщки и изложницы, выбрасывается в окружающую среду, при этом загрязняется оборудование и ускоряется износ его из-за коррозии, ухудшаются условия труда обслуживающего персонала, увеличивается расход жидкой огнеупорной массы. В значительной степени теряется эффект жидкого футерования, так как несмотря на получение гладкой цилиндрической поверхности, точность размеров футеровки (и, следовательно, отливки) уменьшается из-за утечки (выброса) части футеровочной массы, затрудняя при этом процесс дозирования заливаемой жидкой футеровочной смеси.

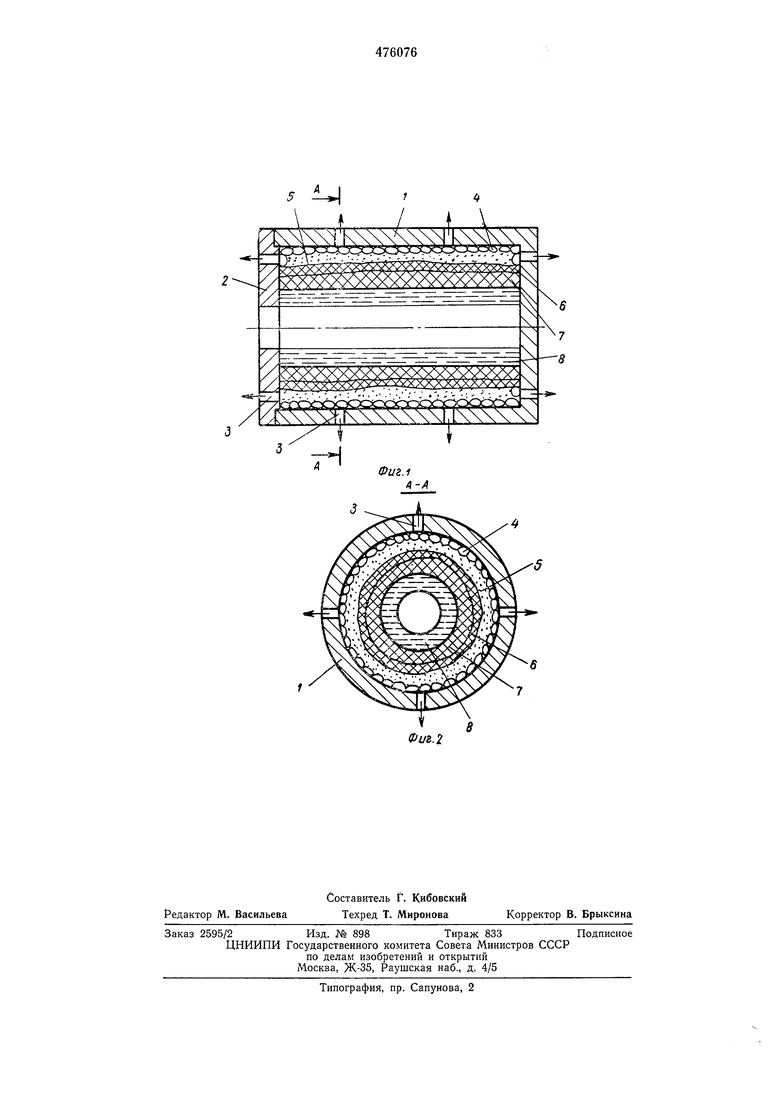

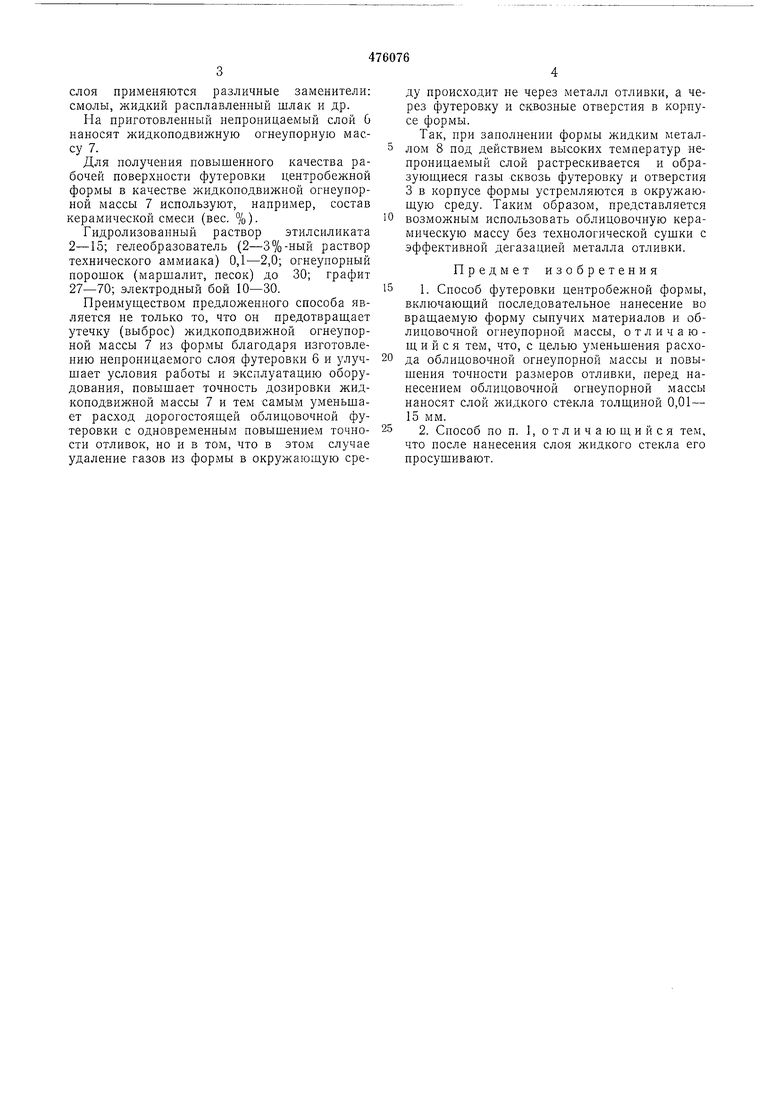

С целью устранения этих недостатков и получения слоя, непроницаемого для жидкоподвижной огнеупорной массы футеровки, по предлагаемому способу перед заливкой жидкой огнеупорной массы на корпус формы или ранее приготовленный слой футеровки наносят жидкое стекло толщиной 0,01-15 мм. На фиг. 1 изображена центробежная литейная форма в рабочем состоянии, продольный разрез; на фиг. 2- то же, поперечный разрез.

Способ осуществляется следующим образом.

На рабочую поверхность вращающего корпуса центробежной формы, включающего и изложницу 1 и крышку 2 со сквозными отверстиями 3, наносят слой крупнозернистого материала 4, размеры зерен которого больше,

чем сечения сквозных отверстий 3. В качестве крупнозернистого материала можно использовать гранулированный шлак, гравий, металлическую дробь и другие вещества с размером зерен 5-20 мм.

Затем наносят соответствующий слой мелкозернистых материалов 5, например кварцевого литейного песка, после чего производят изготовление непроницаемого для жидкоподвижной огнеупорной массы слоя 6 жидкого стекла толщиной 0,01 -15 мм. Например, для изготовления непроницаехмого слоя 6 толщиной 0,1-0,3 мм используют водный раствор жидкого стекла плотностью 1,18- 1,30 г/см н последующую сущку при 20-

400° С. Для изготовления непроницаемого

слоя применяются различные заменители: смолы, жидкий расплавленный шлак и др.

На приготовленный непроницаемый слой 6 наносят жидкоподвижную огнеупорную массу 7.

Для получения повышенного качества рабочей поверхности футеровки центробежной формы в качестве жидкоподвижной огнеупорной массы 7 используют, например, состав керамической смеси (вес. %).

Гидролизованный раствор этилсиликата 2-15; гелеобразователь (2-3%-ный раствор технического аммиака) 0,1-2,0; огнеупорный порошок (маршалит, песок) до 30; графит 27-70; электродный бой 10-30.

Преимуш,еством предложенного способа является не только то, что он предотврашает утечку (выброс) жидкоподвижной огнеупорной массы 7 из формы благодаря изготовлению непроницаемого слоя футеровки 6 и улучшает условия работы и эксплуатацию оборудования, повышает точность дозировки жидкоподвижяой массы 7 и тем самым уменьшает расход дорогостояш,ей облицовочной футеровки с одновременным повышением точности отливок, но и в том, что в этом случае удаление газов из формы в окружаюш,ую среду происходит не через металл отливки, а через футеровку и сквозные отверстия в корпусе формы.

Так, при заполнении формы жидким металлом 8 под действием высоких температур непроницаемый слой растрескивается и образуюшиеся газы сквозь футеровку и отверстия 3 в корпусе формы устремляются в окружаюшую среду. Таким образом, представляется

возможным использовать облицовочную керамическую массу без технологической сушки с эффективной дегазацией металла отливки.

Предмет изобретения

1. Способ футеровки центробежной формы, включаюший последовательное нанесение во враш,аемую форму сыпучих материалов и облицовочной огнеупорной массы, отличаюший ся тем, что, с целью уменьшения расхода облицовочной огнеупорной массы и повышения точности размеров отливки, перед нанесением облицовочной огнеупорной массы наносят слой жидкого стекла толшиной 0,01 - 15 мм.

2. Способ по п. 1, о т л и ч а ю ш, и и с я тем, что после нанесения слоя жидкого стекла его просушивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ И ГИЛЬЗ ЦИЛИНДРОВ | 2010 |

|

RU2427444C1 |

| Форма для центробежного литья | 1981 |

|

SU1014643A1 |

| Центробежная литейная форма | 1975 |

|

SU521064A1 |

| Способ футеровки изложницы для центробежного литья | 1983 |

|

SU1133024A1 |

| Способ литья | 1978 |

|

SU791446A1 |

| Центробежная литейная установка | 1975 |

|

SU655469A1 |

| Изложница для центробежного литья | 1982 |

|

SU1079348A1 |

| Центробежная литейная установка | 1980 |

|

SU996081A1 |

| Способ футеровки центробежной литейной формы | 1977 |

|

SU624707A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

X -A OCWVWO WWy

7 -8

Фиь.Ч

Авторы

Даты

1975-07-05—Публикация

1974-04-19—Подача