3

В процессе .формования эти иглы прочно соединякугся с полимериаующимся пресспорошком. Г1рилуживающ11йся металл, в свою очередь, образует прочное соединение с материалом арматуры,

Пример 1, Соединение стальной пластины. с олигомером ФА.

В качестве материала для лужения стальной пластины и изготовления мелкодисперсного металлического порошка применяют сплав олова со свинцом (олово 7-ЗО вес. %, свинец 7О-03 вес, %). Образцы размером; диаметр 12 мм, высота ЗО мм, формуют ло следующей технологии. Смесь полимерного (9О вес. %) и металлического (1Овес.% порошков загружают на дно пресс-формы. Затем в пресс-форму пом&щают луженую указаным сплавом стальную арматуру (толщина 5 мм, диаметр 12 мм). Арматуру засыпают пресс-порошком, заготовку нагревают до 16О-18О С и таблетируют при давлении 100-150 кгс/см2 в течение 3-5 с. Осуществляют нагрев таблетки со скоростью 16ООС/МИН с помощью ТВЧ до 270-ЗОООС увеличивают давление до 7ОО-1200 кгс/см и дают выдержку в течение 8-12 с. Затем деталь охлаждают со скоростью 120°С/мин до 22О-26О -С и выдерживают при этой температуре в течение 2-6 мин до полного от;верждения полимера. Полученное изделие извлекают из пресс-формы при 6О°С,

Пример 2. Соединение стальной пластины с олигомерсм диметилвинилэтинилфенола и отвердителем ФКУ.

В качестве материала для лужения стальной пластины и изготовления мелкодисперсного металлического порошка применяют сплав олова, сурьмы и свинца (олово 1,82,2 вес. %, сурьма 17-18 вес, %, свинец 79,8-81,2 вес, %). -Пресс-порошок содержит 15 вес, % металлического порошка. Загрузку пресс-формы производят аналогично примеру 1. Формование изделия производят по следующему режиму. Заготовку нагревают до температуры 160-180°С и таблетируют при давлении 100-150 кгс/см в течение 3-5 с. Осуществляют нагрев таблетки со скоростью 1бО°С/мин с помощью ТВЧ до 280-300°С с последующим увеличением давления до 8ОО-120О кгс/см и дают вы4

держку при этих параметрах в течеюш 812 с, Зате. деталь охлаждают со скоростью 12ООС/МИН до 230-270 0 и выдаожнвают

при этой температуре в течение 2-6 мин до полного отверждения полимера. Полученное изделие извлекают из пресс-формы при Примерз. Соединение стальной пластины фенолоформапьдегвд1ной смолой.

В качестве материала для .лужения. стальной пластины и изготовления мелкодисперсного металлического порошка применяют сплав олова со свинцом (олово 55-62 вес,%, свинец 38-45 вес.%). Пресс-порошок содер.жит 2О вес.% металлического порошка. Загрузку пресс-формы производят аналогично примеру 1. Формование изделия производят по.слвдующему« оежиму. Заготовку нагревают до ВО-ЮО Си та6летир тот при давле нии 50-80 кгс/см2 в т«|чение 3-5 с. Осуществляют нагрев таблетки со скоростью 1600С/МИН с помощью ТВЧ до 19О-22О°С с последующим увеличением давления до 5ОО- 800 кгс/см и дают вьщержку при этих параметрах в течение 8-12 с. Затем деталь охлаждают со скоростью 12О°С/мин до 140 170 С и выдерживают при этой температуре в течеш1е 2-6 кшн до полного отверждения полимера. Полученное изделие извлекаггают из пресс-формы при 6О°С. I Предлагаемый способ изготовления армированного металлом полимеркого изделия в сравнении с известным позволяет значительно увеличить долговечность соединения по.лимер-метапл при температуре, превышающей температуру переработки в изрепие.

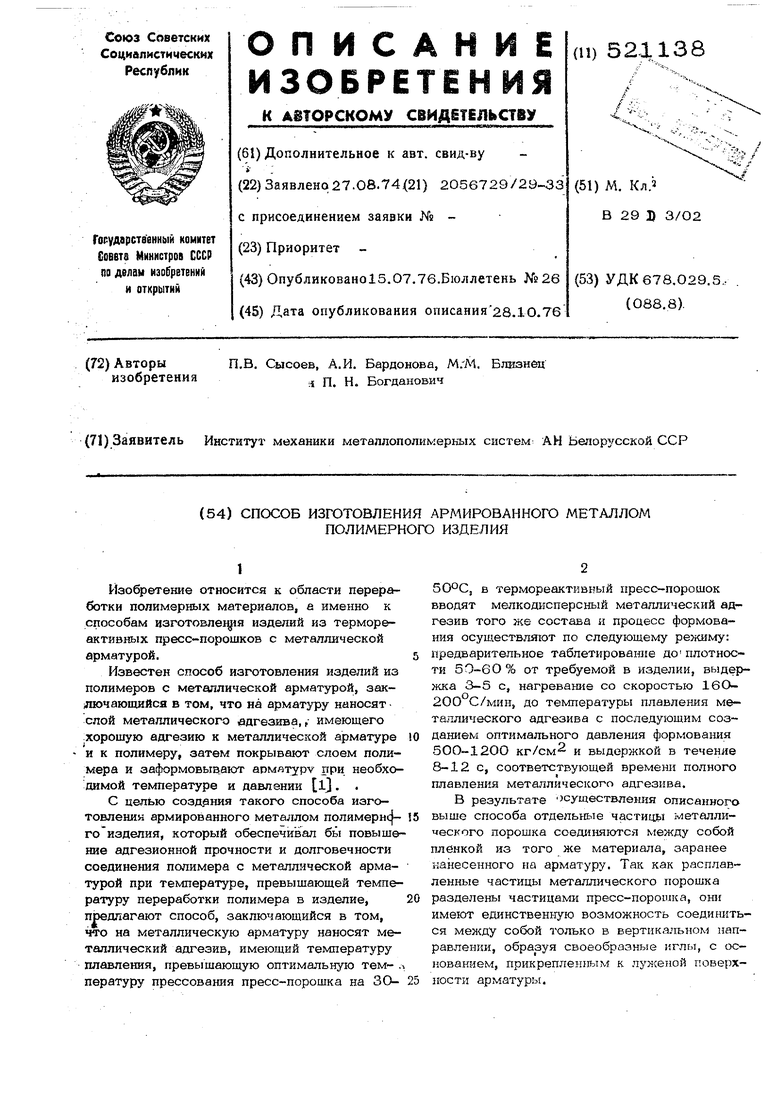

j Испытания полученных изделий проводит , дри статическом нагружении методом Hoptviani лого отрыва сосредоточенной силой на образцах в виде Цилиндров, склеенных торцами (метод грибков). Данные испытаний приведены в табл. 1.

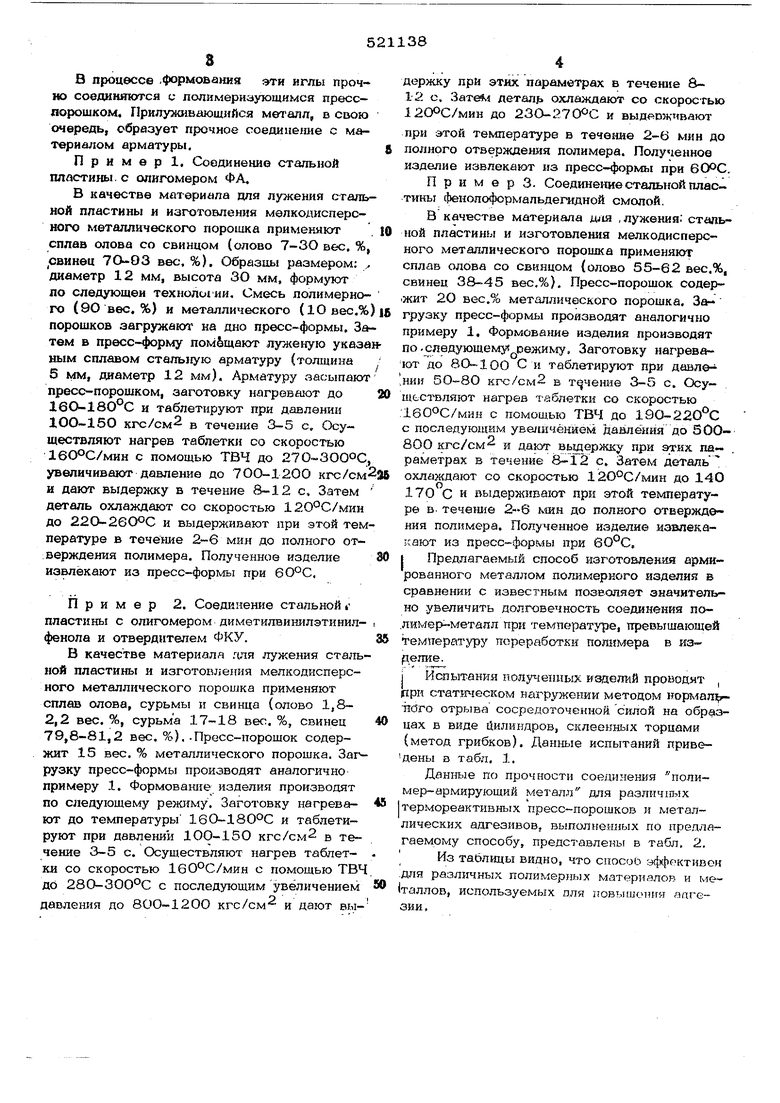

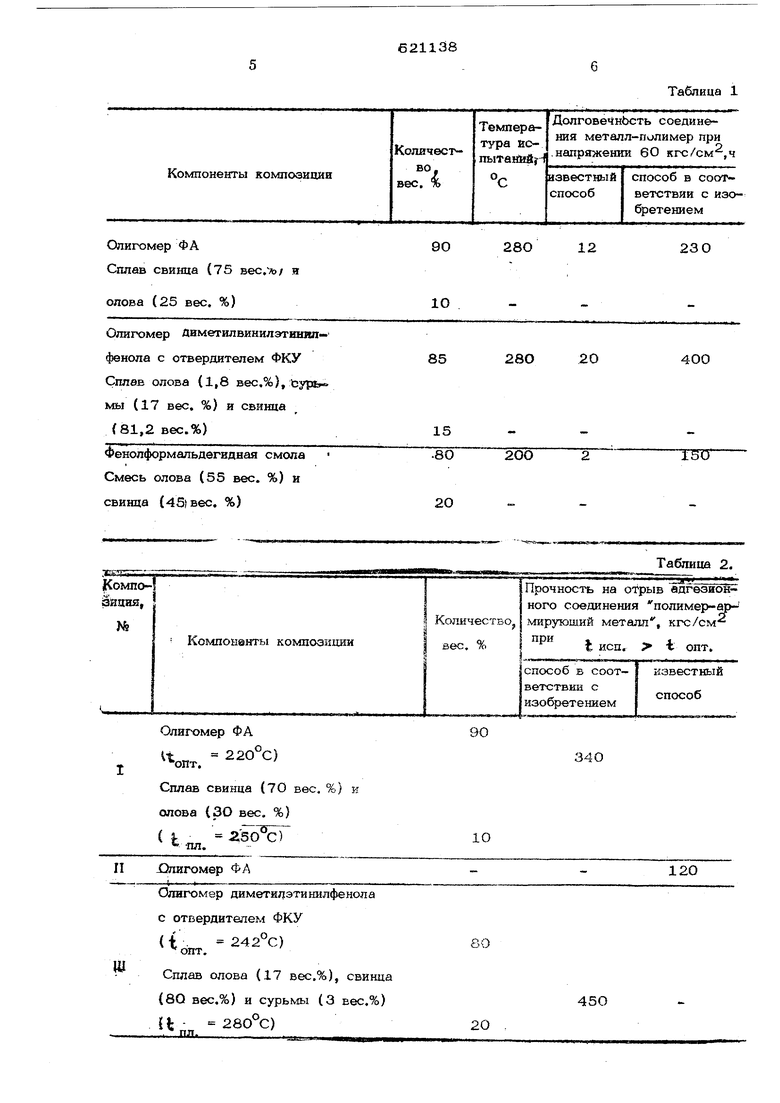

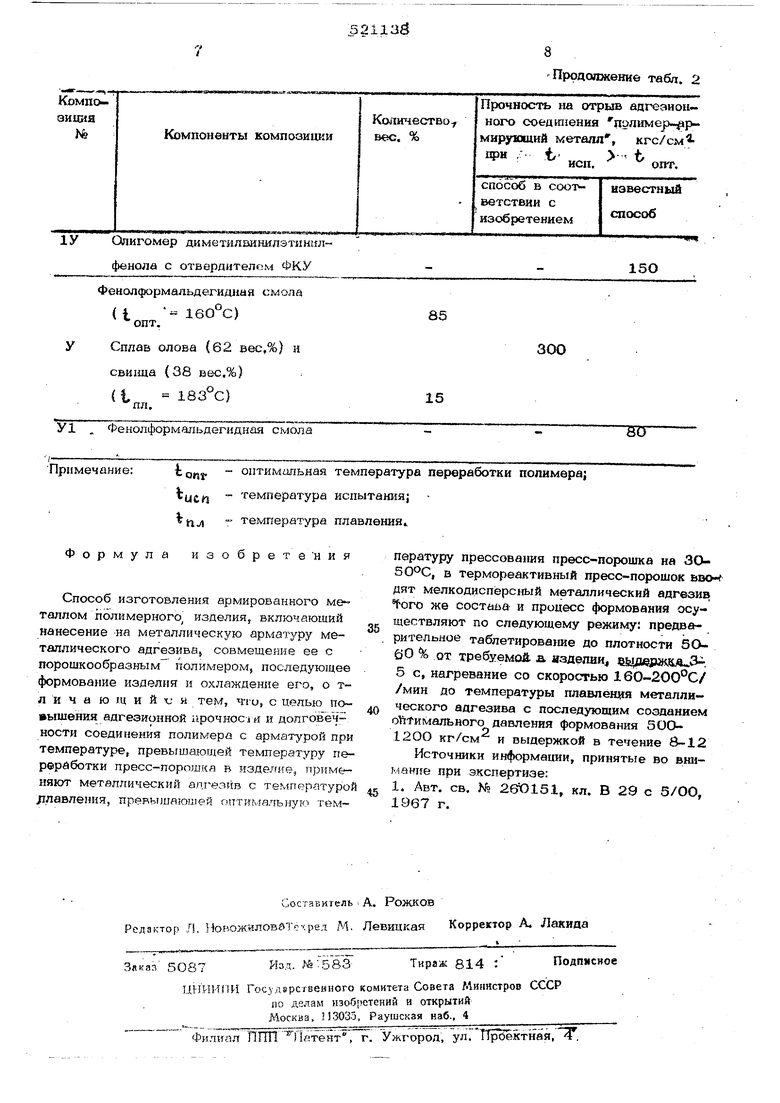

Данные по прочности соединения полимер армирующий металл для различ11Ъ Х I термореактивных пресс-порошков и металлических адгезивов, выполненных по предлагаемому способу, представлены в табл, 2.

Из таблицы видно, что спосоо э4 f ктивeн .для различных полимерных материалов и ме1таллов, используемых для повышсмигя ангезии.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2002 |

|

RU2232077C1 |

| ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРА | 2002 |

|

RU2295803C2 |

| Антифрикционное самосмазывающееся покрытие | 1970 |

|

SU409537A1 |

| ЭЛЕКТРОД И СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2391748C2 |

| НОВЫЕ МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИХ БОЕПРИПАСОВ И ДРУГИХ ОБЛАСТЕЙ ПРИМЕНЕНИЯ | 2005 |

|

RU2399688C2 |

| Герметизирующий пресс-материал | 1989 |

|

SU1719419A1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016424C1 |

| Состав порошковой полимерной композиции | 1972 |

|

SU455136A1 |

| Способ получения сетчатых полиимидов | 1970 |

|

SU478845A1 |

| ВОДОПРОВОДНАЯ АРМАТУРА ДЛЯ ПОДАЧИ ПИТЬЕВОЙ ВОДЫ И СПОСОБ НАНЕСЕНИЯ, ПО СУЩЕСТВУ, ИНЕРТНОГО ПОКРЫТИЯ | 1995 |

|

RU2132012C1 |

Олигомер ФА

Сплав свинца (75 вес.-Я)/ и

олова (25 вес. %)

Олигомер Яиметилвинилэтинвп- фенола с отвердителем ФКУ Сплав олова (1,8 вес.%), Ьурьмы (17 вес. %) и свинца (81,2 вес.%)

Фенолформальдегндная смола Смесь олова (55 вес. %) и свинца (45) вес. %)

Олигомер ФА

tonx.

Сплав свинца (70 вес. %) к

олова (ЗО вес, %)

Олигомер диметилэтинилфенопа с отвердителем ФКУ . -242°С)

Сплав олова (17 вес.%), свинца (8О вес.%) и сурьмы (3 вес.%)

28О°С) ik

пл.

280

230

90

12

10

20

400

28О

85

15

твтг

.ВО

2ОО

20

Таблица 2.

9О

340

80

450

20

Композиция

Компоненты композиции

№

Олигомер диметилвинилэтинилфенола с отвердителем ФКУ Фенолформальдегидная смола

{ t - 160°С) опт.

Сплав олова {62 вес,%) и сви1ща (38 вес,%) { i 183°С)

Ш1.

У1 . Фенолформальдегидная смола Q оптимальная Примечание: Uttt температура пи темггература Формула иаобретения Способ изготовления армированного ме таллом полимерного изделия, включающий нанесение -на металлическую арматуру металлического адгезиБВ} совмещение ее с порошкообразным полимером, последующее формование изделия и охлаждение его, о тл и ч а ю щ и и v н тем, чти, с целью повышепия адгезионной арочное ги и долговечности соединения полимера с арматурой при температуре, превышающей температуру переработки пресс-порошкя в изделие, применяют металлический адгезйв с температуро Iлaвлeния, превышающей оптимальную темПродолжение табя. 2

150

85

300

15

ВО температура переработки полимера; испытания} плавления пературу прессования пресс-порошка на ЗО50 С, в термореактивный пресс-порошок вво дят мелкодисперсный металлический адгезйв ого же состава и процесс формования осуществляют по следующему режиму: предварительное таблетирова1ше до плотности 5О5О % от требуемой- & вздепии ендерЖйл Зг 5 с, нагревание со скоростью 1бО-200°С/ /мин до температуры плавления металлического адгезива с последующим созданием оптимального давления формования 5ОО12ОО кг/см и выдержкой в течение в-12 Источники информации, принятые во внимание при экспертизе; 1. Авт. св. № 260151, кл. В 29 с 5/ОО, 1967 г.

Авторы

Даты

1976-07-15—Публикация

1974-08-27—Подача