(54) СПОСОБ ПОЛУЧЕНИЯ (ЖЕЛЕЗНОГО-ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбонильного железного порошка | 1984 |

|

SU1186398A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ЖЕЛЕЗНОГО ПОРОШКА | 1972 |

|

SU420402A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2008 |

|

RU2369467C1 |

| Способ получения железного порошка | 1980 |

|

SU844122A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2008 |

|

RU2373027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2001 |

|

RU2185933C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2008 |

|

RU2377098C1 |

| Способ получения порошка карбонильного железа | 1974 |

|

SU553292A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОПОРОШКОВВСЕСОЮЗНАЯflATEHTIiCMLXiiiriECHAfl БИБЛИОТЕКА | 1972 |

|

SU350589A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2008 |

|

RU2384626C2 |

I

Изофетенве относится к порошковой металлургии, в частности, к получению вы-} сокодисперсных порошковкарбонильяого.. железа, .которые используются для изготовт лениямикромодульных сердечников катушек индуктивности радиоэлектронной аппараггурь.

Известен способ получения высокодисйерсного порошка карбонильного железа .для высокочастотных магнитодиэлектриков |путем термического разложения паров пентгшсарбонипа железа в присутствии р,,3 н Ьлей;, I аммиак а .н& 1 моль пентакарбонила при температуре в реакторе ЗОО-ЗО5 С а фра оионировании порошка в процеЬсе его получ&ния. Скорость подачи карбонила состав ляет 1O,S - 11.5 л/час

Однако такой способ имеет низкую производительность и недостаточно высокие свойства получаемого продукта.

Наиболее близким к описываемому изобретению по технической сущности и достигйемому результату является способ получения карбонильного железного порошка, включающий подачу в реакционцую зону паров карбонила железа и аммиака термическое разложение карбонила и сепаращпо порош- ка в циклонах. Подачу паров карбонилов железа ведут со скоростью 42-45 л/час при соотношении аммиака к карбонвлу железа - О,ЗО моля/ моль, а процесс гермического разложения о ществляют прв температуре 345-350°С JTS.

Однако при таком способе по/ чается порошок недостаточьо высокой днсперсноо

ТИ.

i Цель взофетения повышение дисперсности порошка.

Это достигается тем, что подачу паров карбонила ведут со скоростью 2О-4О л/час при .соотношении аммиака к карбонвлу железа 0,5-5 молей/ моль.

Способ осушествляется следукяцнм обр1 зом.

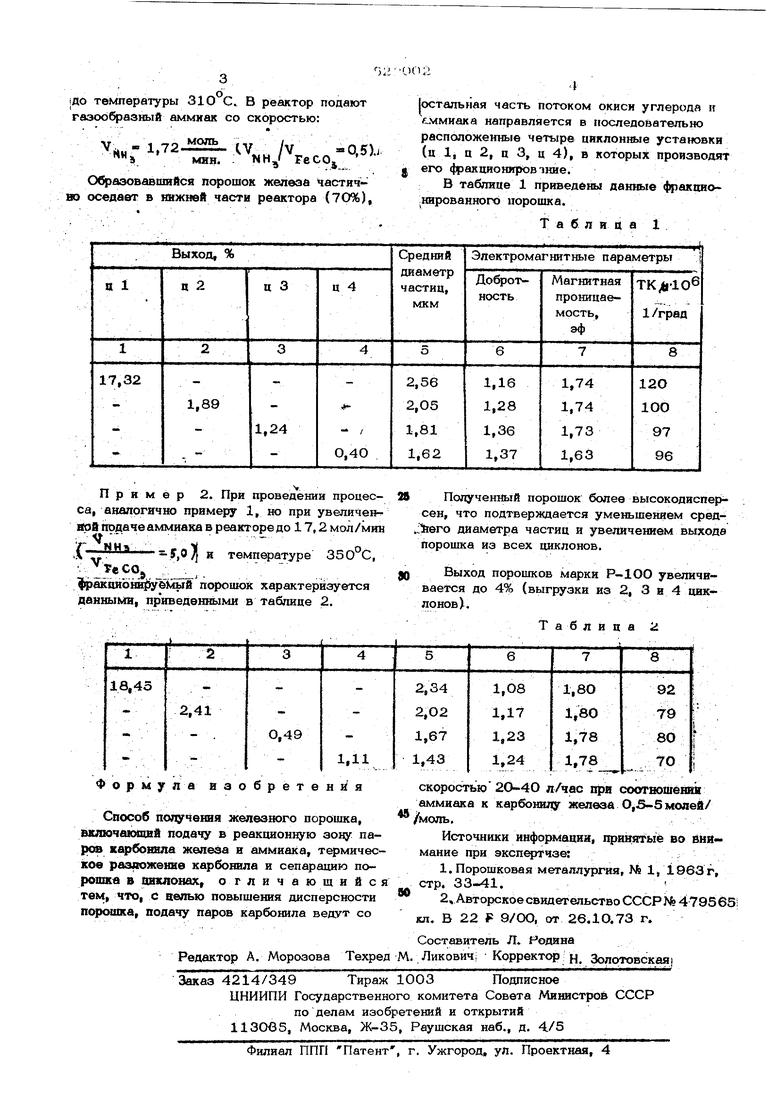

Пример 1. Пары пентакарбонкла железа при 1ОЗ-1О5 С направляют со ско ростью 27,7 л/час в верхнюю зо реактора (диаметр 1 м, длина 5 м), нагретую I до текшературы 310 С. В реактор подают газообразный аммиак со скоростью: н7 мин. . NH, FeCOj Образовавшийся порошок железа частичво оседает в нижней части реактора (7О%),

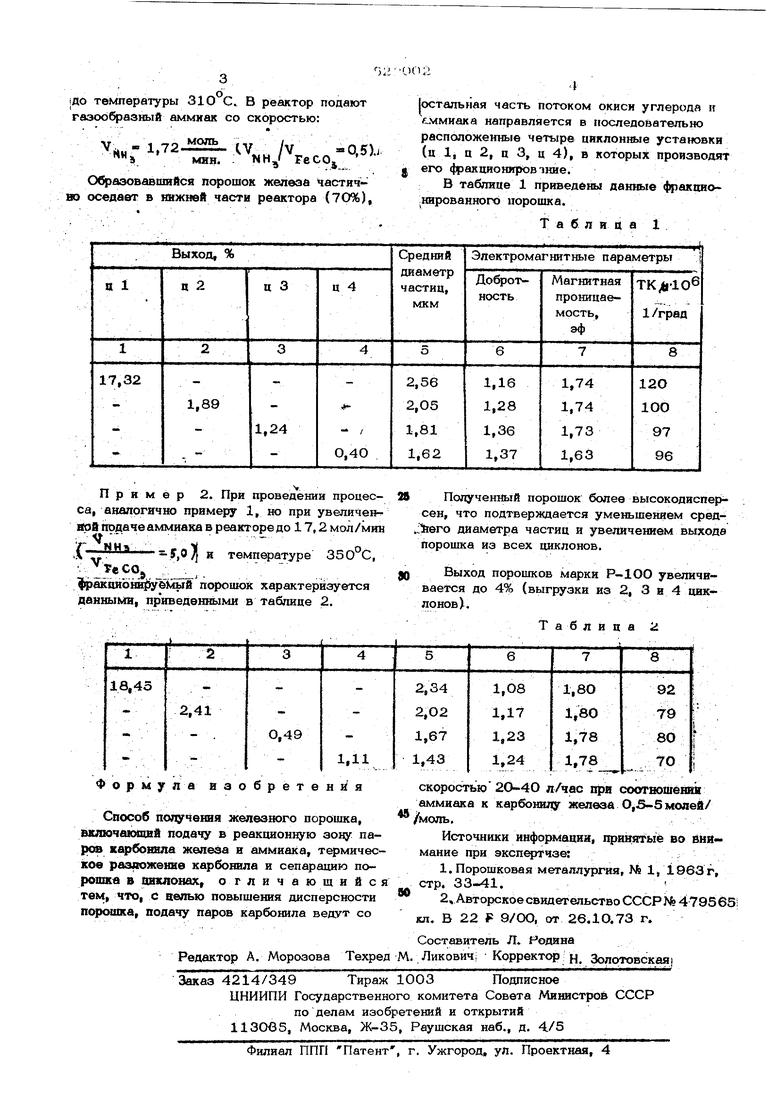

Пример 2. При проведении процесса, аналогично примеру 1, но при увеличен

ttpu подача аммиака в реакторе до 17,2 мол /мин

. -- . .-....,

Г

-У,0/ и темп атуре 350°С,

Те СО

,-и

|цракаио1Ш{)уёМый порошок характеризуется данными, приведеннымн в таблице 2.

25 Полученный порошок более высокодисперсен, что подтверждается уменьшением средJHftero диаметра частиц и увеличением выхода порошка из всех циклонов.

Выход порошков марки Р-1ОО увеличивается до 4% (выгрузки из 2, 3 и 4 циклонов).

Таблица 2 остальная часть потоком окиси углерода п аммиака направляется в последовательно расположенные четыре циклонные установки (ц 1, а 2, ц 3, ц 4), в которых производят его фракщ1ониров1Ш е. В таблице 1 приведены данные фракщю.нированного порошка. Таблица

Авторы

Даты

1976-07-25—Публикация

1974-12-18—Подача