такарбоиила железа л:р.и дополнительной подаче аммиака, нанесение на частицы порошка железа ллеики тугоплаякого оксида, тврмическую обработку в то1ке водорода и охлаждение при коимиатиой температуре отличается тем, что -пеитакарбоиил железа подают в зону испарения со юко.ростью 3,0-4,9 л1ч. с одновременной лодачей аммиака в количесгве 41-50 л на литр пентакар.бонила железа, после нанесевия на частицы порошка пленки тугоплавкого оксида проводят механическое удаление излишков тугоплавкого оксида, а термическую обработку в токе водорода осуш,ествляют ступенчато с нагревом до 140-170° С со скоростью 100-150°/ч, до 340-360° С со скоростью 30 -50°/ч с выдержкой гари этой температуре в течение 3-4 ч, лагревом до 400-450° С со скоростью 100-1507-, выдержкой при этой тсмлературе в течение 3-8 ч и последующим охлаждением до ко:М|Натной температуры.

Пр;и уменьшении лодачи пентака1рбонила железа ниже 3 л/ч снижается скорость газовых лотоков в реакторе и образуюшиеся частицы железа сильно науглероживаются, уменьшая тем самым магнитную лролицаемость . При увеличении подачи пентакарбонила выше 4,9 л/ч образуются мелкие частиды, что также уменьшает магнитную проницаелюсть порошка, и, соответственно, передаваемый муфтой магнитный момент.

Уменьшение лодачи ам|миака ниже 41 л на 1 л пентакарбонила железа приводит к увеличению свободного углерода в ларошке и частичной лоте;ре сферичной формы частиц. Это вызьшает износ муфты. Увеличение подачи аммиака выше 50 л на 1 л ПКЖ приводит к изл,ишнему азотированию лорош,ка, что затрудняет процесс дальнейшего восстановления порошка в .водороде.

Прн температуре восстановления поpoHJiKa ниже 400° С процесс сильно затягивается и становится эконо.мячески невыгодным, при высоких те.лпературах (выше 450° С) ларошок слекается.

При термическом разложении паров нентакорбояила железа в вышеописанных условиях образуется порошок железа, из которого отби1рают фракцию со средним размером частиц 5-7 мкм. На эти частииы наносят иленку тугоплавкого оксида.

Для удаления излишков тугоплавкого ОАсида, которые образуются ле «а иоверхности частиц, а присутствуют в .виде немагнитных включений между частицами железа и тем саэдььм уменьшают концентрацию магнитной фазы, что является ирич }1ой уменьшения передаваемого 1механического момента муфты, порошок обраоатызают во вращаюшемся..барабане с лоследуюшим удален;ием частиц тугоплавкого оксида путем отмывки сначала горячей водой прп 70-80° С, лотом изопролнловым

или этиловым слиртом и сушкой при 90- И ОС. Затем проводят ступенчатую термообработку порошка в токе водорода в след -юшем режиме: нагревают до 140-170° С со скоростью 100-150°/ч до 340-360° С со скоростью 30-оО°/ч, после чего выдерживают при указанной температуре в течение 3--4 ч. Затем напрев ают до 400- 450° С со скоростью 100 - 150°/ч и-выдерл ивают лри этой темпер.атуре в течение 3-8 ч, после чего осушествляют естественное охлал дение до комнатной темлературы.

Примеры осуществления предложенного способа.

Пример 1. В вер.хнюю часть вертикального реактора подают пентакарбонил железа со скоростью 4,9 л/ч.

Процесс разложения паров пентакарбонил.а ведут в коивекциаином режиме при

температуре, °С, в верхней зоне реактора

250-280, в средней-270-290, в иижней-

260-280.

Для придания сферичности частицам порошка и торможения реакции распада образуюш,ейся окиси углерода в реакционную зоиу подают газообразный аммиак из расчета 50 л на каждый литр пентакар болила.

Выделяют фракцию порошка от 5 до 7 мкм и обрабатывают ее раствором азотнокислого алюмийия и ам1МИака.

Отфильтрованный порошок иомешают во вращаюШИЙся со скоростью 30 оо.лшн металлический барабан диаметром 230 мм. При з.агрузке 6-10 кг порошка время обработки составляет 6-10 ч. Для удале} ия изл.иШ|К01В образующегося тугоплавкото оксида алюминия выгруженный из барабана порошок подвергают отмывке водой, нагретой до 70-80° С, в количестве 0,5 л на 1 кг порошка.

Промытый порошок обрабатывают изопролиловьм или этиловым спиртом в количестве 100 мл на 1 кг порошка и сушат в термостате при 90-100° С в течение 1 - 3 ч. Затем лорошок подвергают термической обработке в токе водорода в ступенчатом режиме: нагревают до 170° С со скоростью 1507i, после чего продолжают нагревать до 360° С со ско|ростью 50°/ч и выдерживают при этой температуре в течение 3 ч. Затем продолжают нагревать до 450° С со скоростью 150°/ч .и выдерживают при этой темлературе в течение 3 ч. Далее производят естественное охлаждение порошка до ком;нат11ой температуры.

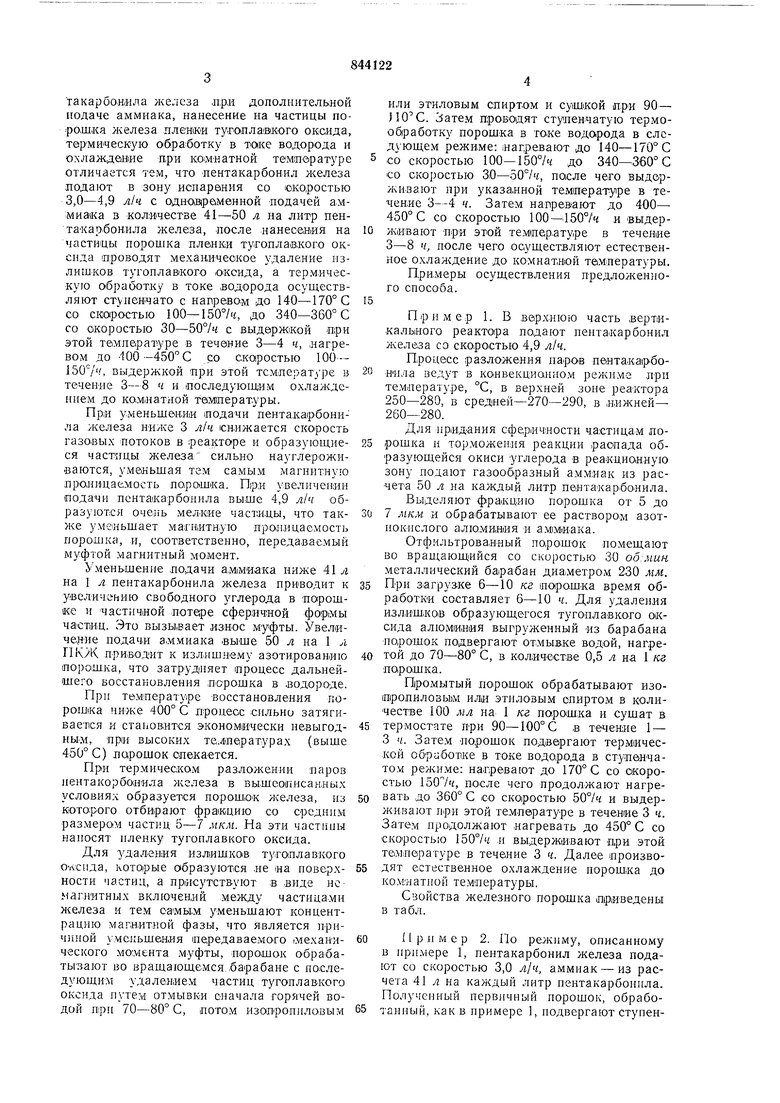

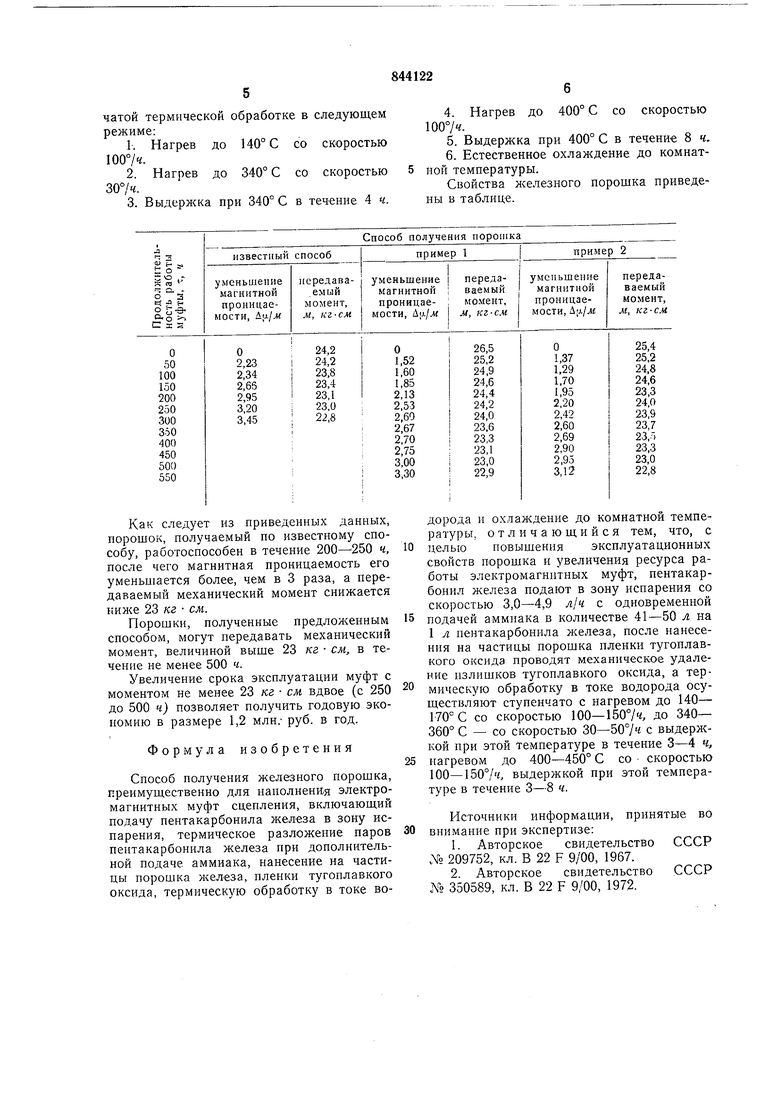

Свойства железного порошка приведены в табл.

Пример 2. По режиму, описанному в ири.мере 1, пентакарбонил железа подают со скоростью 3,0 л/ч, аммиак - из расчета 41 л на каждый литр пеитакарбоипла. Полученный первичный порошок, обработайный, как в нримере 1, нодвергают ступен56

чатой термической обработке в следующем4. Нагрев до 400° С со скоростью

режиме:100°/ч.

1.Нагрев до 140° С со скоростью5. Выдержка при 400° С в течение 8 ч. 100°/ч.6. Естественное охлаждение до комнат2.Нагрев до 340° С со скоростью5 ной температуры.

.Свойства железного порошка прнведе3.Выдержка при 340° С в течение 4 ч.ны в таблице.

844122

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка карбонильного железа | 1974 |

|

SU553292A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОПОРОШКОВВСЕСОЮЗНАЯflATEHTIiCMLXiiiriECHAfl БИБЛИОТЕКА | 1972 |

|

SU350589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОПОРОШКОБ | 1968 |

|

SU209752A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| Способ получения железного порошка | 1974 |

|

SU522002A1 |

| ЖЕЛЕЗНЫЙ ПОРОШОК, СОДЕРЖАЩИЙ КРЕМНИЙ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2207934C2 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВОЛЬФРАМА | 2010 |

|

RU2448809C2 |

| Способ получения магнитотвердого материала | 2016 |

|

RU2648335C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2008 |

|

RU2369467C1 |

Авторы

Даты

1981-07-07—Публикация

1980-06-09—Подача