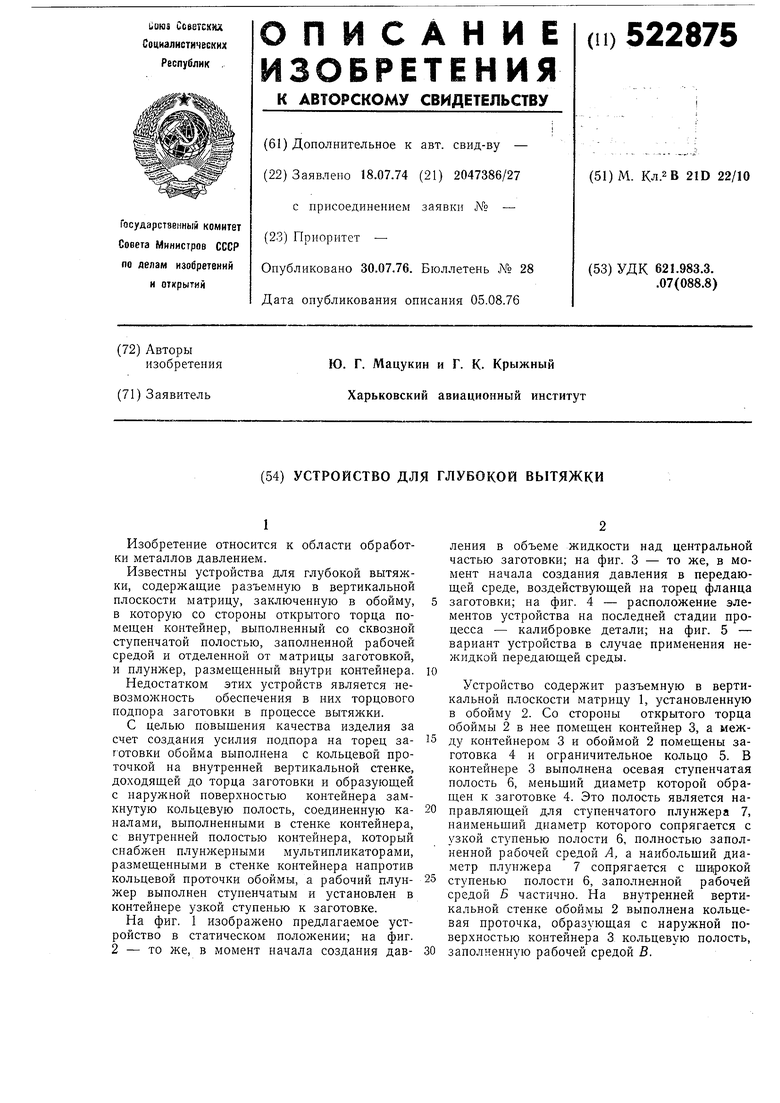

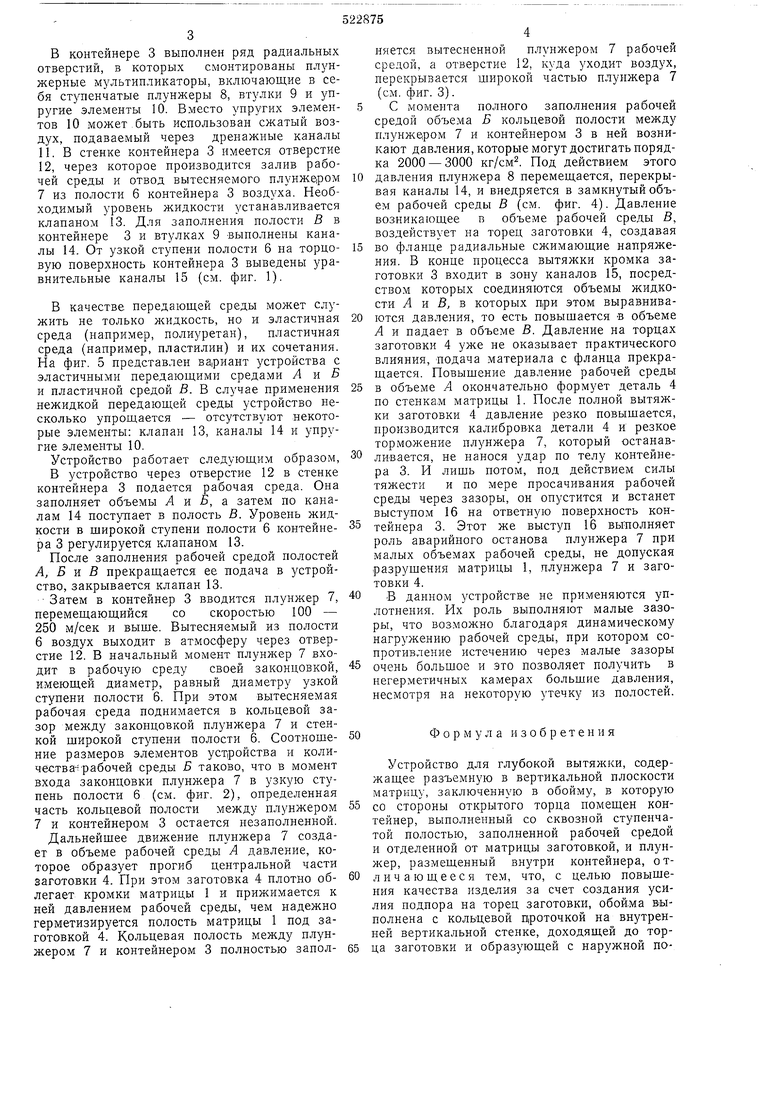

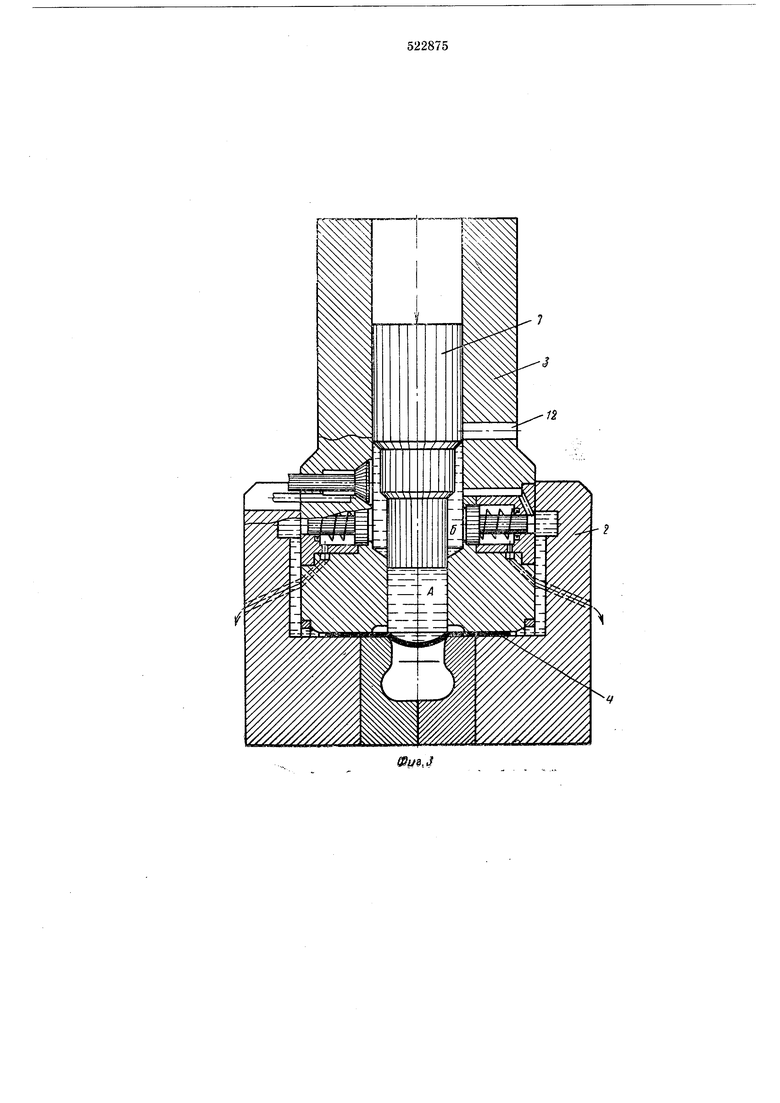

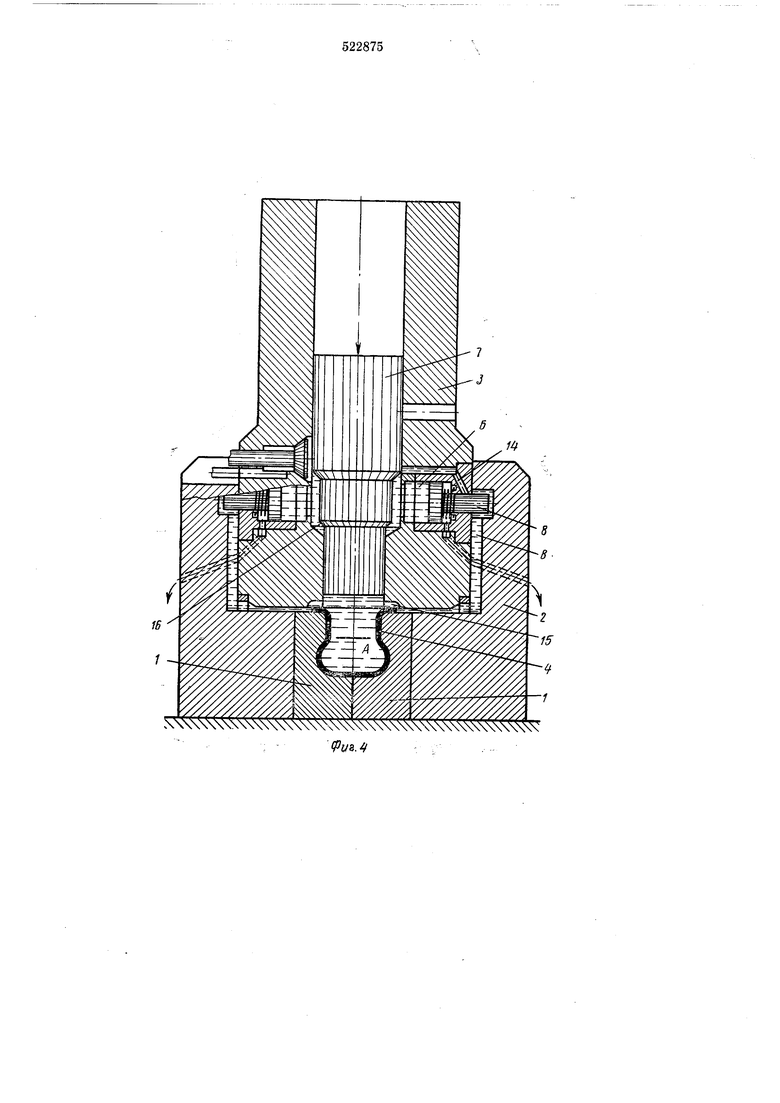

В контейнере 3 выполнен ряд радиальных отверстий, в которых смонтированы плунжерные мультинликаторы, включающие в себя ступенчатые плунжеры 8, втулки 9 и упругие элементы 10. Вместо упругих элементов 10 может-быть использован сжатый воздух, подаваемый через дренажные каналы 11.В стенке контейнера 3 имеется отверстие 12,через которое производится залив рабочей среды и отвод вытесняемого плунжером 7 из полости 6 контейнера 3 воздуха. Необходимый уровень жидкости устанавливается клапаном 13. Для заполнения полости В в контейнере 3 и втулках 9 выполнены каналы 14. От узкой ступени полости 6 на торцовую поверхность контейнера 3 выведены уравнительные каналы 15 (см. фиг. 1). В качестве передающей среды может служить не только л ;идкость, но и эластичная среда (например, полиуретан), пластичная среда (например, пластилин) и их сочетания. На фиг. 5 представлен вариант устройства с эластичными передающими средами Л и В и пластичной средой В. В случае применения нежидкой передающей среды устройство несколько упрощается - отсутствуют некоторые элементы: клапан 13, каналы 14 и упругие элементы 10. Устройство работает следующим образом, В устройство через отверстие 12 в стенке контейнера 3 подается рабочая среда. Она заполняет объемы Л и , а затем по каналам 14 поступает в полость В. Уровень жидкости в широкой ступени полости 6 контейнера 3 регулируется клапаном 13. После заполнения рабочей средой полостей А, Б я В прекращается ее подача в устройство, закрывается клапан 13. Затем в контейнер 3 вводится плунжер 7, перемещающийся со скоростью 100 - 250 м/сек и выше. Вытесняемый из полости 6воздух выходит в атмосферу через отверстие 12. В начальный момент плунжер 7 входит в рабочую среду своей законцовкой, имеющей диаметр, равный диаметру узкой ступени полости 6. При этом вытесняемая рабочая среда поднимается в кольцевой зазор между законцовкой плунжера 7 и стенкой широкой ступени полости 6. Соотношение размеров элементов устройства и количества-рабочей среды Б таково, что в момент входа законцовки плунжера 7 в узкую ступень полости 6 (см. фиг. 2), определенная часть кольцевой полости между плунжером 7и контейнером 3 остается незаполненной. Дальнейшее движение плунжера 7 создает в объеме рабочей среды А давление, которое образует прогиб центральной части заготовки 4. При этом заготовка 4 плотно облегает кромки матрицы 1 и прижимается к ней давлением рабочей среды, чем надежно герметизируется полость матрицы 1 под заготовкой 4. Кольцевая полость между плунжером 7 и контейнером 3 полностью заполняется вытесненной плунжером 7 рабочей средой, а отверстие 12, куда уходит воздух, перекрывается щирокой частью плунжера 7 (см. фиг. 3). С момента полного заполнения рабочей средой объема Б кольцевой полости между плунже,ром 7 и контейнером 3 в ней возникают давления, которые могут достигать порядка 2000 - 3000 кг/см. Под действием этого давления плунжера 8 перемещается, перекрывая каналы 14, и внедряется в замкнутый объем рабочей среды В (см. фиг. 4). Давление возникающее в объеме рабочей среды В, воздействует на торец заготовки 4, создавая во фланце радиальные сжимающие напряжения. В конце процесса вытяжки кромка заготовки 3 входит в зону каналов 15, посредством которых соединяются объемы жидкости Л и В, в которых при этом выравннваются давления, то есть повышается в объеме А и падает в объеме В. Давление на торцах заготовки 4 уже не оказывает практического влияния, ПОдача материала с фланца прекращается. Повышение давление рабочей среды в объеме А окончательно формует деталь 4 по стенкам матрицы 1. После полной вытяжки заготовки 4 давление резко повышается, производится калибровка детали 4 и резкое торможение плунжера 7, который останавливается, не нанося удар по телу контейнера 3. И лишь потом, под действием силы тяжести и по мере просачивания рабочей среды через зазоры, он опустится и встанет выступом 16 на ответную поверхность контейнера 3. Этот же выступ 16 выполняет роль аварийного останова плунжера 7 при малых объемах рабочей среды, не допуская разрушения матрицы 1, плунжера 7 и заготовки 4. В данном устройстве не применяются уплотнения. Их роль выполняют малые зазоры, что возможно благодаря динамическому нагружению рабочей среды, при котором сопротивление истечению через малые зазоры очень большое и это позволяет получить в негерметичных камерах большие давления, несмотря на некоторую утечку из полостей. Формула изобретения Устройство для глубокой вытяжки, содеращее разъемную в вертикальной плоскости матрицу, заключенную в обойму, в которую о стороны открытого торца помещен конейнер, выполненный со сквозной ступенчаой полостью, заполненной рабочей средой отделенной от матрицы заготовкой, и плунер, размешенный внутри контейнера, отичающееся тем, что, с целью повышеия качества изделия за счет создания усиия подпора на торец заготовки, обойма выолнена с кольцевой цроточкой на внутреней вертикальной стенке, доходящей до тора заготовки и образующей с наружной поверхностыо контейнера замкнутую кольцевую полость, соединенную каналами, выполпенными в стенке контейнера, с внутренней полостью контейнера, который снабжен плунжерными мультипликаторами, разме-5 щенными в стенке контейнера напротив кольцевой проточки обоймы, а рабочий плунжер выполнен ступенчатым и установлен в контейнере узкой ступенью к заготовке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой гидродинамической вытяжки | 1975 |

|

SU513767A1 |

| Устройство для глубокой гидродинамической вытяжки | 1976 |

|

SU611703A1 |

| Устройство для гидропрессования с противодавлением | 1986 |

|

SU1393517A1 |

| Устройство для глубокой гидродинамической вытяжки листовых заготовок | 1976 |

|

SU588044A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2484911C2 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ | 1999 |

|

RU2163851C1 |

| Устройство для глубокой гидродинамической вытяжки листовых заготовок | 1977 |

|

SU715175A2 |

11

.

Авторы

Даты

1976-07-30—Публикация

1974-07-18—Подача