(54) УСТРОЙСТВО ДЛЯ ГЛУВОКОЙ ГИДРОДИНАМИЧЕСКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой гидродинамической вытяжки | 1975 |

|

SU513767A1 |

| Устройство для глубокой гидродинамической вытяжки листовых заготовок | 1976 |

|

SU588044A1 |

| Устройство для глубокой вытяжки | 1974 |

|

SU522875A1 |

| Устройство для глубокой вытяжки изделий из листовых заготовок | 1975 |

|

SU554910A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Способ изготовления цилиндрических изделий | 1974 |

|

SU603325A3 |

Изобретение относится к обработке металлов давлением н может быть использовано в авиационной, моторостроительной, приборостроительной и других отраслях машиностроения. Известно устройство для гидродина.мической вытяжки, содержащее матрицу, контейнер с центральным отверстием, заполненный передающей средой и несущий порщень с плунжерами, входящими в каналы, выполненные в донной части контейнера, а также проходящий через центральное отверстие контейнера сту; енчатый пуансон, размещенный в порщне с :,озможностью вертикального смещения 1. При воздействии на передающую среду над пуансоном динамической нагрузкой происходит движение поршня и пуансона, при-этом, возникает давление на центральную часть заготовки и мультиплицированное в несколько раз давление на ее торец, под воздействием которых происходит процесс вытяжки. В начальный момент нагружения в известном устройстве не всегда обеспечивается первоначальный прогиб центральной части заготовки до возникновения давления подпора, что приводит к чрезмерному утолщению всей заготовки. Это происходит из-за инерционности пуансона. Главное, это заброс материала фланца в рабочее отверстие матрицы. Если скорость подачи материала фланца в рабочее отверстие матрицы велика, то пуансон не успевает укладывать материал заготовки на стенки матрицы, и происходит сложение материала, отрыв его от стенок матрицы. Особенно это проявляется в конечной стадии процесса, когда фланец небольшой, его сопротив.тение деформированию невелико, материал заготовки приобретает значительную горизонтальную скорость и забрасывается в центральную часть рабочего отверстия матрицы, что приводит к браку, снижает допустимую по силовым параметрам степень вытяжки. Целью изобретения является повышение качества штампуемых изделий. Для этого в предложенном устройстве поршень выполнен составным из внутреннего и наружного колец, связанных друг с другом с возможностью относительного осевого смещения, а пуансон имеет центральное сквозное отверстие и рабочий торец с поверхностью, эквидистантной поверхности рабочей кромки матрицы, при этом большая ступень пуансона размещена в его средней части между внутренним кольцом порщня и донной частью контейнера, а в контейнере выполнена центральная нолость под большую ступень пуансона.

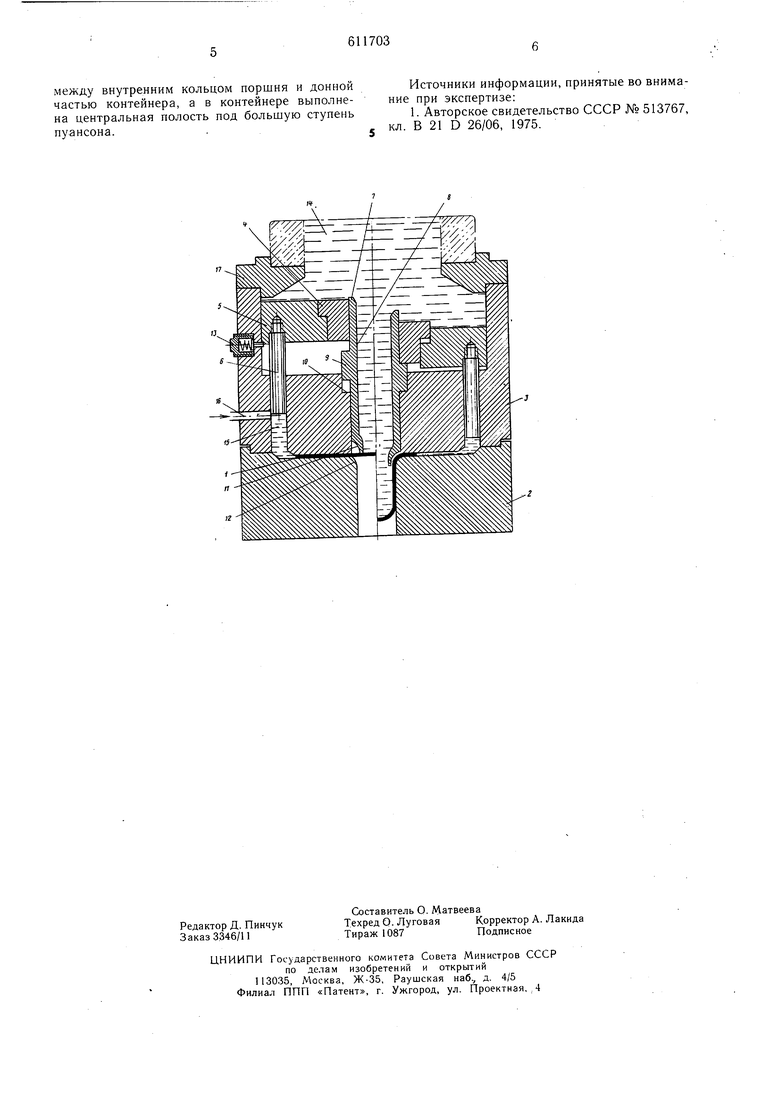

На чертеже изображено устройство в начальный и конечный этапы вытяжки.

В предложенном устройстве заготовка 1 уложена на матрицу 2 и на них установлен контейнер 3 с поршнем, состоящим из внутреннего 4 и внешнего 5 колец. Во внешнее кольцо 5 вмонтированы плунжеры 6. Через донную часть контейнера 3 пропуш,ен ступенчатый пуансон 7 с центральным отверстием 8 и большей ступенью 9, под которой в контейнере имеется центральная полость 10. Рабочей поверхностью 11, выполненной эквидистантной рабочей .кромке 12 матрицы 2, пуансон 7 опирается на заготовку 1. Кольца 4 и 5 с помошью фиксатора 13 подвешены в верхнем положении. При этом полость над кольцами 4 и 5 и внутри пуансона 7 заполнена передающей средой 14, а полость между плунжерами 6 и торцом заготовки 1 заполнена передающей средой 15, для подачи которой служит канал 16. Подсоединение устройства к импульсному оборудованию осуществляется с помощью переходного кольца 17.

Устройство работает следующим образом.

При возмущении передающей среды в полости 14 она воздействует на центральную часть заготовки 1, на верхнюю торцовую поверхность пуансона 7 и на кольца 4 и 5. Центральная часть заготовки 1 прогибается несколько раньше, чем начнет перемещаться материал с фланца, так как по центру на пути распространения давления нет инертных масс.

Нагрузка, воспринимаемая кольцами 4 и 5. передается через плунжеры 6 на передаюш;. ю среду 15. Кольца 4 и 5 и плунжеры 6 являются мультипликатором давления, а поэтому давление в передающей среде 15 в несколько раз превосходит давление в передающей среде 14 и достигает нескольких тысяч атмосфер. Передающая среда 15 воздействует на торец заготовки 1, и материал фланца течет к центру, где давлением передающей среды 14 направляется в рабочее отверстие матрицы 2. В начальный период, кроме давления передающей среды 14, на центральную часть заготовки 1 воздействует и пуансон 7, способствующий образованию прогиба и направлению материала фланца в рабочее отверстие матрицы 2. Затем, пуансон 7 останавливается, когда большая ступень 9 достигнет опорной поверхности полости 10. Между эквидистантными поверхностями 11 и 12 остается зазор, который равен максималвной толщине кромки заготовки 1 в конце процесса вытяжки, т. е. заклинивание фланца не происходит. На поверхности 11 горизонтальная скорость преобразуется в вертикальную. Это происходит в случае чрезмерной подачи материала с фланца, когда центральное воздействие передающей среды 14 на заготовку становится недостаточным. Как правило, это происходит на конечном этапе вытяжки. В других случаях изменение направления скорости происходит на входной кромке 12.

На заключительном этапе процесса внутреннее кольцо 4 достигает верхней поверхности больщей ступени пуансона 9 и останавливается. Кольцо 5 продолжает движение до упора в донную часть контейнера 3.

Применение полого пуансона 7 позволило производить нагружение центральной части заготовки 1 с некоторым опережением периферийного нагружения.

Обеспечение с помощью эквидистантных поверхностей 11 и 12 и большей ступени пуансона 9 гарантированного криволинейного зазора позволяет значительно стабилизировать процесс, предотвратить заброс материала фланца в центральную зону рабочего отверстия матрицы. В 11ачальный период вытяжки .это обе спечивается перетяжкой материала заготовки 1 через рабочую кромку матрицы 12 и большой сопротивляемостью фланца заготовки. Затем сопротивляемость фланца падает с уменьшением его диаметра, скорость течения материала возрастает. Тогда поверхность 11 пуансона 7 принимает на себя значительную долю усилий, действующих со стороны выдавливаемого к центру материала. И в это время происходит перераспределение нагрузки, получаемой от передающей среды 14. Если в начальной стадии и нагрузка, воспринимаемая кольцом 4, и нагрузка, воспринимае.мая кольцом 5, передавалась на передающую среду 15, а следовательно, и на фланец заготовки 1, то на заключительном этапе нагрузка с кольца 4 передается через ступень пуансона 9 на пуансон 7, а на фланец заготовки 1 передается только усилие от кольца 5. Таким образом, на заключительном этапе снижается интенсивность подачи материала с одновременным увеличением удерживающего усилия на пуансон 7. Этим предотвращается заброс даже са.мой кромки заготовки.

Применение устройства позволяет стабилизировать процесс изготовления изделий из листовых труднодеформируемых материалов.

Формула изобретения

Устройство для глубокой гидродинамической вытяжки, содержащее матрицу, контейнер с центральным отверстием, заполненный передающей средой и несущий порщень с плунжерами, входящими в каналы, выполненные в донной части контейнера, а также проходящий через центральное отверстие контейнера ступенчатый пуансон, размещенный в поршне с возможностью вертикального смещения, отличающееся тем, что, с целью повышения качества штампуемых изделий, поршень выполнен составным из внутреннего и наружного колец, связанных друг с другом с возможностью относительного осевого смещения, а пуансон имеет центральное сквозное отверстие и рабочий торец с поверхностью, эквидистантной поверхности рабочей кромки матрицы, при этом большая ступень пуансона размещена в его средней части

между внутренним кольцом поршня и донной частью контейнера, а в контейнере выполнена центральная полость под большую ступень пуансона.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-06-25—Публикация

1976-12-01—Подача