Изобретение относится к обработке металлов давлением.

Цель изобретения - обеспечение непрерывности процесса вытяжки и повыще- ние качества изделий.

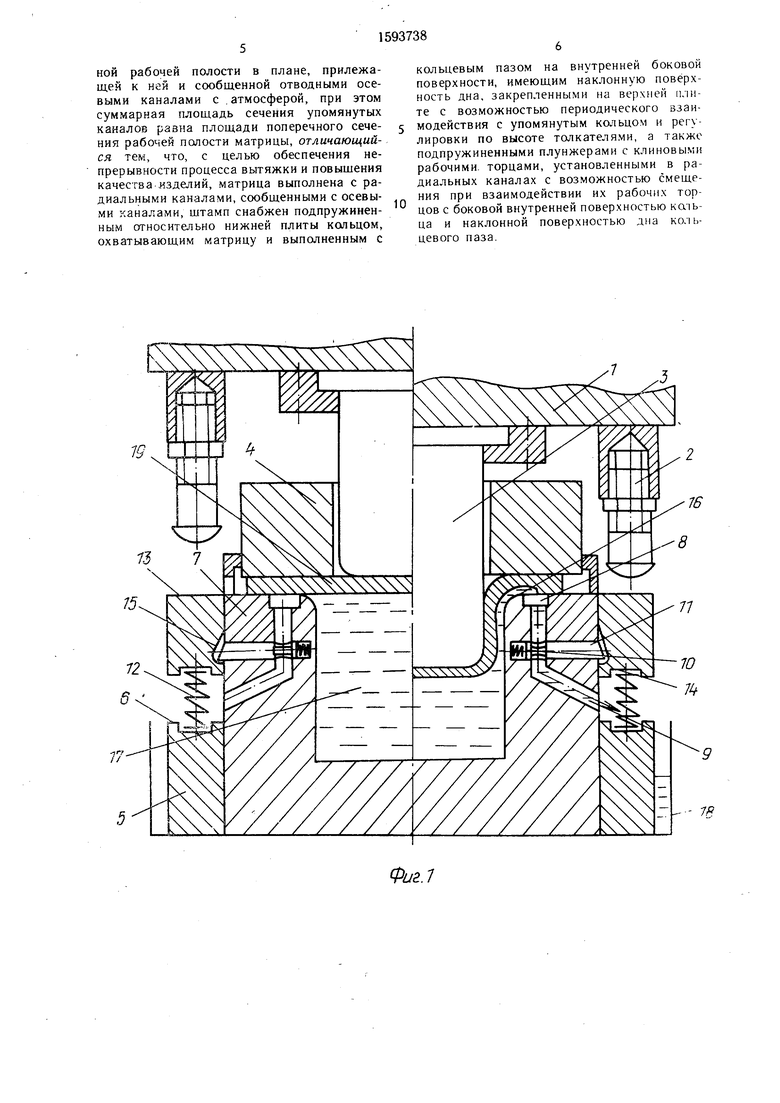

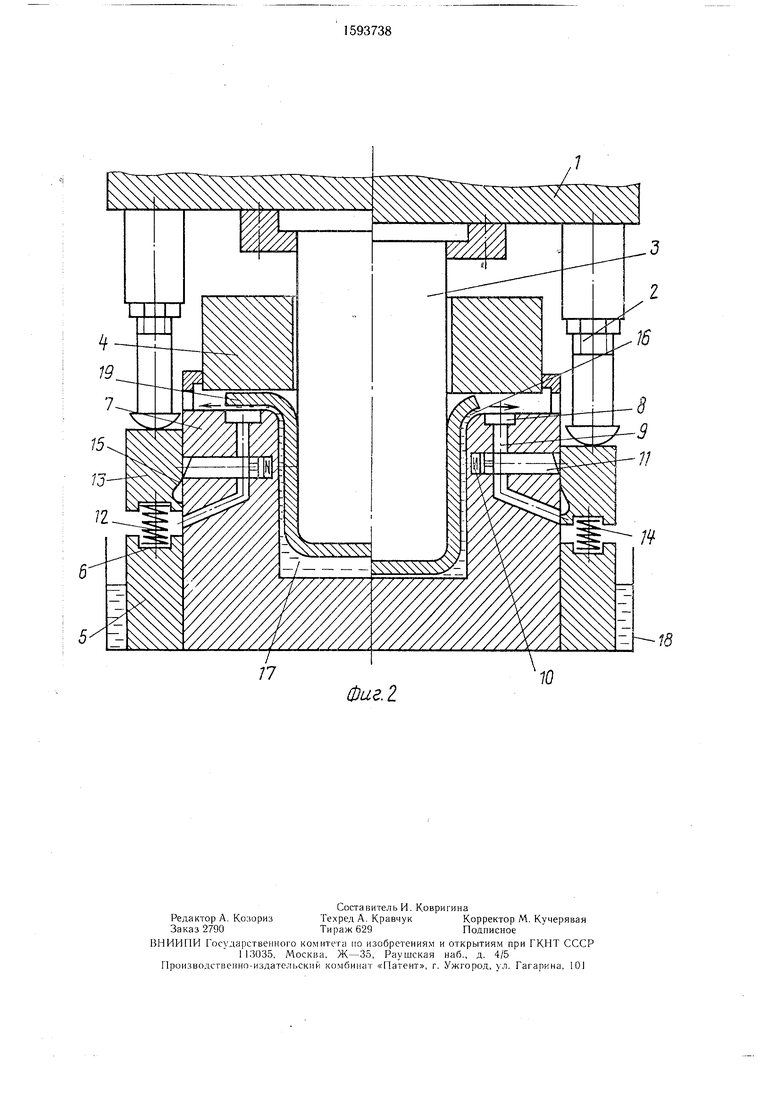

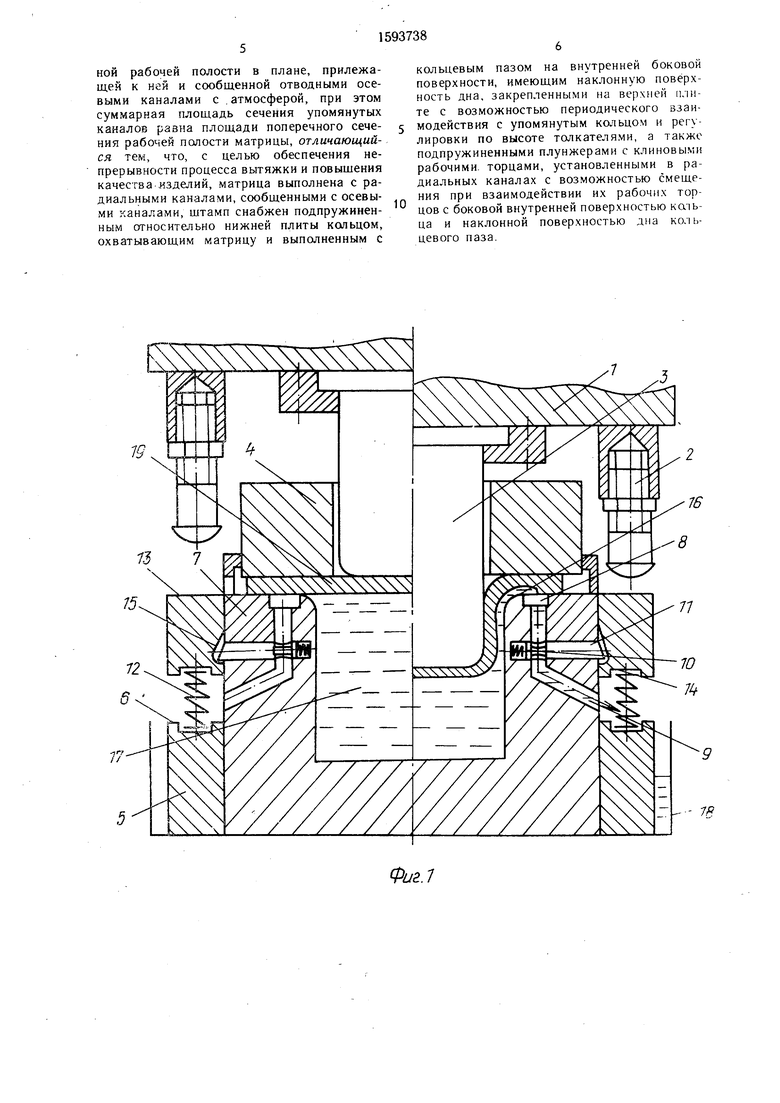

На фиг. 1 показан штамп при создании разрежения в смазке под фланцем заготовки; на фиг. 2 - то же, после прекращения разрежения под фланцем заготовки.

Штамп содержит верхнюю плиту 1 с регулируемым и толкателям и 2, несущую пуансон 3 и прижим 4., Штамп также содержит установочное кольцо 5 с выполненными в нем пазами 6 и матрицу 7 с выполненными в ней канавкой 8 и отводными каналами 9, перпендикулярно которым расположены в отверстиях подпружиненные пружинами 10 плунжеры 11. Плунжеры выполнены с рабочими скосами. Кроме этого, штамп содержит-подпружиненное пружин; - ми 12 кольцо 13 с выполненными в ,ii.c- леднем пазами 14 и кольцевым пазом :5 с наклонной поверхностью, форма которой ветствует форме рабочих скосов плунжеров 11. Пружины 12 установлены в пазах 6 и 14 установочного и подпружиненного колец coot ветственно. В процессе вытяжки вытесняемая в зазор 16 смазка 17 поступает в бак 18.

Штамп работает следующим образом.

Перед вытяжкой рабочая полость матрицы 7 заполняется смазкой 17, укладывают на зеркало матрицы 7 заготовку 19 и прижимают ее прижимом 4. Затем сообщают движение пуансону 3. Последний воздействует через заготовку 19, находяСЛ

СО

со

00 00

наклонной поверхности паза 15 подпружиненного кольца 13 достигает нижнего края рабочего скоса плунжера 11. Последний полностью находится в теле матрицы 7 (фиг. 2

слева).

Плунжеры 11 плотно закрывают отводные каналы 9 и перекрывают поток смазки 17. Отводные каналы 9 уже ранее полностью заполнены вытекающей по ним смазкой 17 Так как последняя практически

ГпТансоном У возникают активные силы Ю несжимаема, при перекрытии каналов 9 на реТя,пре..ятствую.ие растяжению з..-. атмосф рдда

равной величине давления в слое смазки 17. находящейся в зазоре между заготовкой 19 и вытяжной кромкой матрицы 7. В этот момент в полости матрицы 7 действует избыточное давление, а канал 9 перекрыт, смазка 17 начинает истекать в зазор между фланцем заготовки 19 и зеркалом матрицы 7, птпеляя коай фланца заготовки 19 от зерка „аТиГ ГГ;ас„о™ж Гр а 1. 20 ГГле/нейЛ, е. о. „„ в нешией граниие вь„яж„ой .ро„„н ™Т°„а, дГГца Гр ои сГв™:

ТЯЖКИ (фиг. 2 справа).

После окончания процесса вытяжки верхняя плита 1 с пуансоном 3, регулируемыми толкателями 2 и прижимом 4 возвращаются в исходное полол ение. Отсутствие давления со стороны толкат& тей 2

щуюся в полости матрицы 7 смазку 17 и вытесняет ее из полости матрицы 7 в образующийся между заготовкой 19 и матрицей 7 зазор 16. При этом в потоке смазки 17 в результате сопротивления заготовки 19 деформированию и сопротивления смазки 17 истечению, возникает давление, которое воздействует и на заготовку l9. В результате этого на контакте продеформированной части заготовки 19 с пуансоном 3 возникают активные силы трения, препятствующие растяжению заготовки 19. Смазка 17 далее из зазора 16 через вытяжную кромку матрицы 7 подводит- .ся под фланец заготовки 19, где в потоке смазки 17 создают разрежение, для чего полость, образованную фланцем заготовки 19 и канавкой 8, выполненной по периметру рабочего отверстия матрицы 7 на зеркале последней, сообщают с атмосферой отводными каналами 9, выполненными в стенке

25

на кольцо ,13 позволяет последнему вернуться в исходное положение под дейст- -.п вием пружин 12. При этом отводные каналы 9 открываются при перемещении плунжеров 11 под действием пружин 0. После удаления готовой детали штамп вновь готов к работе.

35

Суммарная площадь поперечного сечения каналов 9 равна площади поперечного сечения рабочей полости матрицы 7. При выполнении такого соотношения площадей в процессе вытяжки каналы 9 пoлнocть a заполняются по всей своей длине смазчой 17, вытесняемой из полости матрицы 7.

В результате сообщения полости, образованной фланцем заготовки 19 и зеркалом матрицы 7, с атмосферой смазка 17 вытекает затем из каналов 9 в направлении, обозначенном стрелкой (фиг. 1 справа). Давление смазки 17 в каналах 9 падает от давления, равного по ве.г1ичине давлению смазки 17 на вытяжной кромке матрицы 7, до атмосферного давления на выходе из каналов 9. В результате этого исключается силовое воздействие смазочного потока па фланец заготовки 19 и, следовательно, на прижим 4, и обеспечиваются условия для снижения усилия прижима.

Разрежение в смазке 17 под фланцем заготовки 19 поддерживают до момента подхода края фланца к канавке 8, расположенной на зеркале матрицы 7. При подходе края фланца к наружному краю ка- 45 навки 8, т. е. к зоне разрежения в слое смазки 17, разрежение в слое последней прекращают, что достигается путем перекрытия канала 9 на выходе в атмосферу. При

подходе края фланца к наружному краю ка-, „

навки 8 регулируемые толкатели 2 взаи- 50 фициента использования материала, модействуют с подпружиненным кольцом 13 и заставляют последнее перемещаться вниз относитатьно матрицы 7. При этом подпружиненное кольцо 13 наклонной повехпостью кольцевого паза 15 воздействует на рабочий

40

При смене типоразмера изготавливаемой детали необходимо производить регулировку толкателей 2, которая осуществляемся резьбовым соединением, с помощью которого тат- катели 2 устанавливаются на верхней плите 1 штампа.

Изобретение обеспечивает качественное получение как цилиндрических, так и коробчатых деталей бе з фланца с вертикальными стенками. На всей боковой поверхности деталей отсутствуют следы контакта с матрицей, что свидетатьстзует о наличии хороших условий в конечной стадии деформирования (жидкостное трение между матрицей и заготовкой) и высокой стойкости матрицы. Ответствие фланца у деталей обеспечивает повышение коэфФормула изобретения

Штамп для вытяжки с противодавлением, содержащий закрепленный на верхс7ос плун жер7 ii который, перемещаясь 55 ней плите пуансон, прижим и устанозле нную в отверстии и сжимая пружину 10, пол-на нижней плите матрицу с Рабочеи„ поностью перекрывает отводной канал 9. Это происходит в момент, когда верхний край

лостью, заполненной смазкой, катьцевой канавкой на зеркале матрицы, эквидистантПосле окончания процесса вытяжки верхняя плита 1 с пуансоном 3, регулируемыми толкателями 2 и прижимом 4 возвращаются в исходное полол ение. Отсутствие давления со стороны толкат& тей 2

на кольцо ,13 позволяет последнему вернуться в исходное положение под дейст- вием пружин 12. При этом отводные каналы 9 открываются при перемещении плунжеров 11 под действием пружин 0. После удаления готовой детали штамп вновь готов к работе.

, „

При смене типоразмера изготавливаемой детали необходимо производить регулировку толкателей 2, которая осуществляемся резьбовым соединением, с помощью которого тат- катели 2 устанавливаются на верхней плите 1 штампа.

Изобретение обеспечивает качественное получение как цилиндрических, так и коробчатых деталей бе з фланца с вертикальными стенками. На всей боковой поверхности деталей отсутствуют следы контакта с матрицей, что свидетатьстзует о наличии хороших условий в конечной стадии деформирования (жидкостное трение между матрицей и заготовкой) и высокой стойкости матрицы. Ответствие фланца у деталей обеспечивает повышение коэфспользования материал

Формула изобретения

ней плите пуансон, прижим и устанозле нную на нижней плите матрицу с Рабочеи„ полостью, заполненной смазкой, катьцевой канавкой на зеркале матрицы, эквидистантной рабочей полости в плане, прилежащей к ней и сообщенной отводными осевыми каналами с .атмосферой, при этом суммарная площадь сечения упомянутых каналов равна площади поперечного сечения рабочей полости матрицы, отличающийся тем, что, с целью обеспечения непрерывности процесса вытяжки и повыщения качества изделий, матрица выполнена с радиальными каналами, сообщенными с осевыми каналами, щтамп снабжен подпружиненным относительно нижней плиты кольцом, охватывающим матрицу и выполненным с

кольцевым пазом на внутренней боковой поверхности, имеющим наклонную поверхность дна, закрепленными на верхней плите с возможностью периодического взаи- модействия с упомянутым кольцом и регулировки по высоте толкателями, а также подпружиненными плунжерами с клиновыми рабочими, торцами, установленными в радиальных каналах с возможностью смещения при взаимодействии их рабочих торцов с боковой внутренней поверхностью кшь- ца и наклонной поверхностью дна кольцевого паза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки полых изделий из листовой заготовки и штамп для его осуществления | 1985 |

|

SU1407619A1 |

| Способ гидромеханической вытяжки | 1986 |

|

SU1391772A1 |

| Штамп для вытяжки | 1986 |

|

SU1456265A1 |

| Штамп для вытяжки полых изделий | 1979 |

|

SU845971A1 |

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Штамп для вытяжки с противодавлением | 1987 |

|

SU1465153A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп для вытяжки | 1987 |

|

SU1503938A1 |

| Штамп для вытяжки с противодавлением | 1986 |

|

SU1400722A2 |

Изобретение относится к обработке металлов давлением, в частности к листоштамповочному производству. Цель изобретения - обеспечение непрерывности процесса вытяжки и повышение качества изделий. Матрица заполнена смазкой и снабжена подпружиненным кольцом, установленным коаксиально матрице с возможностью осевого перемещения относительно последней. На верхней плите смонтированы прижим и пуансон, а также регулируемые толкатели, взаимодействующие с подпружиненным кольцом. В матрице выполнены отверстия и каналы для отвода смазки. В отверстиях перпендикулярно последним установлены подпружиненные плунжеры с рабочим скосом, взаимодействующим с наклонной поверхностью кольцевого паза кольца при перемещении последнего вниз. В начале вытяжки каналы для отвода смазки сообщены с атмосферой. В результате этого исключается силовое воздействие смазки на фланец заготовки и на прижим. В конце вытяжки каналы перекрыты кольцом, давление в смазке возрастает, чем обеспечивается вытяжка с разделением слоем смазки матрицы от заготовки. 2 ил.

79

- 1Р.

Фиг.7

фиг.2

| Способ гидромеханической вытяжки | 1986 |

|

SU1391772A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-11-28—Подача