Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с раздельным контролируемым формированием повышенных служебных характеристик, в том числе противокоррозионной стойкости, и противотурбулентной защиты.

Известен способ комбинированного закрепления труб в трубных решетках, включающий выполнение подготовительных операций на трубах, установку трубы в трубное отверстие, фиксирование ее от возможных перемещений, обварку торца трубы на лицевой поверхности трубной решетки с последующей развальцовкой конца трубы путем приложения сжимающего к ее внутренней поверхности усилия, например, роликами механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов, Ленинград, Судостроение, 1972, 143 с.).

Известный способ позволяет предварительно зафиксировать трубу на стенках трубного отверстия посредством аргоно-дуговой сварки, что обеспечивает совместную разгрузку соединяемых элементов после снятия деформирующего усилия.

При этом к главному недостатку известного способа закрепления труб в трубных решетках следует отнести повышенную стоимость производства комбинированных соединений. Кроме того, последние имеют определенное ограничение по использованию, так как не все материалы, образующие пары соединяемых элементов, являются свариваемыми. Служебные характеристики неразъемных соединений ограничиваются только прочностью и их плотностью. Противокоррозионные свойства не регламентируются и ухудшены наличием сварного шва. Подчеркнем также, что подобные соединения, имеющие конфузор на одной стороне трубы и диффузор на другой ее стороне, приводят к турбулентному течению внутритрубной среды, что вызывает вибрацию при работе теплообменного аппарата. Эксплуатация трубных пучков с подобными неразъемными соединениями не отличается большим сроком межремонтного пробега по причине низкой коррозионной стойкости. Ремонт трубных пучков невозможен.

Известен также способ закрепления теплообменных труб в трубных решетках, включающий выполнение профилированных законцовок на трубах, содержащих кольцевое утолщение трапециевидного поперечного сечения, внешний и внутренний калиброванные участки полотна по обеим его сторонам, установку законцовки в трубное отверстие, содержащее главную и вспомогательную кольцевые канавки, располагая кольцевое утолщение напротив главной кольцевой канавки, фиксацию трубы от возможных перемещений и последующее двустадийное деформирование законцовки роликами механических вальцовок, обеспечивая свободную раздачу законцовки до кромок главной кольцевой канавки, предварительное закрепление законцовки и окончательное ее закрепление с формированием силового элемента в главной кольцевой канавке и барьерной защиты - во вспомогательной кольцевой канавке, формируя служебные характеристики прочности и плотности силовым элементом, с последующим их сохранением поперечными сдвигами упомянутых калиброванных полотен законцовки относительно силового элемента (RU 2182055 C2, 10.05.2002, В21D 39/06, 53/08, бюл. №13 - прототип).

К главным недостаткам известного способа следует отнести:

- подобные неразъемные соединения не позволяют установить однопараметрическую зависимость характеристик плотности образуемого неразъемного соединения от хода ролика механической вальцовки. Знание такой зависимости позволяет рабочему, выполняющему операции закрепления труб в трубных решетках, эффективно контролировать формируемую служебную характеристику. Прочность удержания трубы в трубном отверстии при этом обеспечивается автоматически;

- наличие турбулентного течения внутритрубной среды, что обусловливает явление кавитации в упомянутой среде и вибрацию теплообменного аппарата. Последнее может приводить к знакопеременной нагрузке силового элемента при некачественной барьерной защите. Экономические потери от наличия конфузора и диффузора при закреплении законцовки определяют потери входного давления на преодоление турбулизации внутритрубной среды, а значит, требуют применения повышенных ее давлений при прохождении по трубам. Отсюда экономические потери;

- формирование кольцевых плотностей на всей донной поверхности главной кольцевой канавки, что в определенных случаях может вызывать деформацию перемычки в радиальном направлении, а значит, искажение соседних отверстий;

- образование кольцевых плотностей на кромках главной кольцевой канавки без формирования полномасштабных металлических манжет, которые существенно повышают возможность использования повышенных давлений внутритрубной жидкой среды;

- образование неразъемных соединений подобного типа для отдельных марок сталей требует повышенных давлений ролика на внутреннюю поверхность трубы.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, при котором бы имелась возможность организации саморегулирования деформационного процесса закрепления, установления однопараметрической зависимости характеристики плотности от хода ролика, а также решались бы проблемы устранения турбулентного течения внутритрубной среды и противокоррозионной защиты неразъемного соединения. Кроме того, формирование силового элемента должно выполняться без существенных усилий на донную поверхность главной кольцевой канавки.

Технический результат достигается тем, что в способе закрепления теплообменных труб в трубных решетках, включающем выполнение на трубах профилированных законцовок, содержащих кольцевое утолщение трапециевидного поперечного сечения и расположенные по обеим сторонам от него внешний и внутренние калиброванные участки, установку профилированной законцовки трубы в трубное отверстие трубной решетки, выполненное с главной и вспомогательной кольцевыми канавками, при этом кольцевое утолщение располагают напротив главной кольцевой канавки, фиксацию трубы от возможных перемещений и деформирование профилированной законцовки роликами механической вальцовки с обеспечением свободной раздачи законцовки до кромок главной кольцевой канавки, предварительное закрепление законцовки в трубном отверстии и окончательное ее закрепление с образованием силового элемента в главной кольцевой канавке и барьерной защиты - во вспомогательной кольцевой канавке, при этом путем образования упомянутого силового элемента формируют служебные характеристики прочности и плотности соединения трубы с трубной решеткой, сохранение которых обеспечивают путем поперечного сдвига внешнего и внутреннего калиброванных участков полотна профилированной законцовки относительно силового элемента, согласно изобретению, при выполнении на трубе профилированной законцовки осуществляют формирование на ее внутренней поверхности каверны с упрочненным материалом трубы на ее кромках, главную кольцевую канавку трубного отверстия трубной решетки выполняют со скошенными кромками и ступенями на донной поверхности, после выполнения профилированной законцовки ее размещают в разъемной калибрующей матрице и охватывающей упомянутую матрицу толстостенной обойме из закаленной стали и производят калибровку профилированной законцовки по внешнему контуру путем раскатки упрочненного материала на кромках каверны роликами механической вальцовки с размещением кольцевых упрочненных объемов материала трубы на донной поверхности каверны и с получением на внешней поверхности калиброванной законцовки компенсационных объемов в виде кольцевых ступеней от кольцевого утолщения к калиброванному полотну законцовки, свободную раздачу калиброванной законцовки осуществляют на начальном этапе с обеспечением внеконтактной изгибной деформации центральной части калиброванного кольцевого утолщения законцовки с образованим выпуклости, обращенной к ролику механической вальцовки, а на конечном этапе - с образованием на внутренней поверхности законцовки угловых выемок, предварительное закрепление профилированной законцовки в трубном отверстии осуществляют с формированием по обеим сторонам главной кольцевой канавки трубного отверстия кольцевых плотностей путем образования из материала трубы манжет, имеющих втулочную часть и коническую часть, ограниченную скошенной кромкой главной кольцевой канавки, а формирование силового элемента при окончательном закреплении законцовки в трубном отверстии осуществляют путем раздачи центральной части калиброванного утолщения с обеспечением поперечного сдвига от кромки ступени главной кольцевой канавки трубного отверстия до угловой выемки трубы и воздействия материала трубы на боковые стенки главной кольцевой канавки.

Кроме того, образуют манжеты, втулочные части которых содержат локальные упрочненные объемы в виде наростов, которые внедряют в кольцевые ступени компенсационных объемов на этапе предварительного закрепления профилированной законцовки в трубном отверстии.

Осуществление способа закрепления труб в трубных решетках позволяет:

1. реализовать схему саморегулируемого деформационного процесса образования неразъемных соединений замкового типа.

При этом калиброванная законцовка выполняется в виде сочетаний кольцевых объемов:

- используется эффект знакопеременной деформации, позволяющий образовывать угловые выемки на внутренней поверхности законцовки, что конструктивно разделяет упомянутые выше кольцевые объемы;

- первоначальному формированию подлежат кольцевые плотности в виде полномасштабных металлических манжет (по обеим сторонам главной кольцевой канавки);

- окончательное образование силового элемента осуществляют с формированием давлений на боковых стенках главной кольцевой канавки;

- имеет место упрочнение материала трубы, находящегося в главной кольцевой канавке посредством поперечных сдвигов.

2. установить однопараметрическую зависимость характеристики плотности образуемого неразъемного соединения от хода ролика(ов) механической вальцовки;

3. устранить турбулентное течение внутритрубной среды;

4. формировать служебные характеристики неразъемных соединений без создания существенных радиальных усилий на донной поверхности главной кольцевой канавки.

Это объясняется тем, что законцовку выполняют структурированной и калиброванной по внешнему контуру. Кроме того, профилируется и внутренняя ее поверхность с образованием каверны, ограниченной упрочненными кольцевыми объемами на кромках. Главная кольцевая канавка содержит угловые ступени.

Закрепление такой законцовки в главной кольцевой канавке позволяет образовывать угловые выемки на внутренней поверхности законцовки, приводящие к возможности раздельного деформирования кольцевых объемов. Таким образом, калиброванная законцовка условно делится на три кольцевые объема, которые функционально отвечают за определенные служебные характеристики. Так, угловые утолщенные и упрочненные объемы отвечают за формирование кольцевых плотностей; слабо упрочненный центральный объем - за фиксацию угловых объемов на стенках главной кольцевой канавки; калиброванное полотно - за сохранение формируемым силовым элементом служебных характеристик - прочности и плотности.

А процесс закрепления проводится при условии, что, профилируя деформирующее законцовку усилие, вызывают изгибную внеконтактную деформацию центрального слабоупрочненного объема законцовки. Как следствие, закрепление с подобным нагружение приводит к возможности создания полномасштабных металлических манжет и концентрации давлений на боковых поверхностях кольцевой канавки. Отметим при этом незначительные по величине радиальные усилия на донной поверхности главной кольцевой канавки.

Закрепленная законцовка выполняется с внутренним диаметром, позволяющим формировать противотурбулентную защиту. Наличие посадочных мест законцовки, располагаемых над лицевой поверхностью трубной решетки, снимает проблему противокоррозионной защиты предварительным размещением на законцовке кольца из протекторного материала, например, из алюминиевого сплава В95.

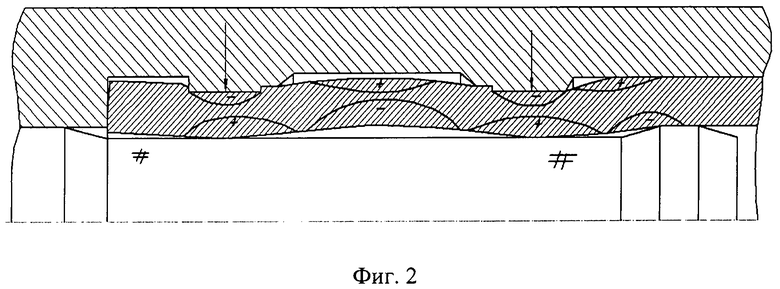

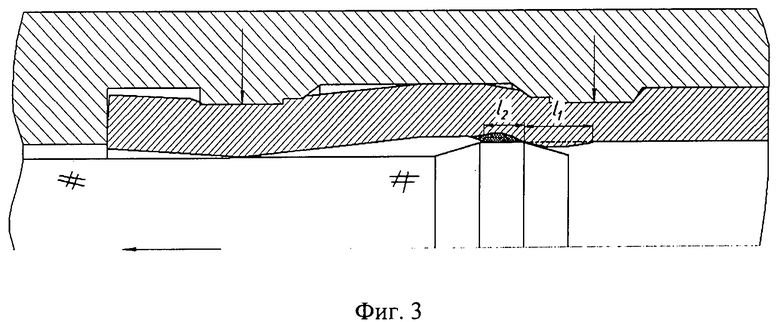

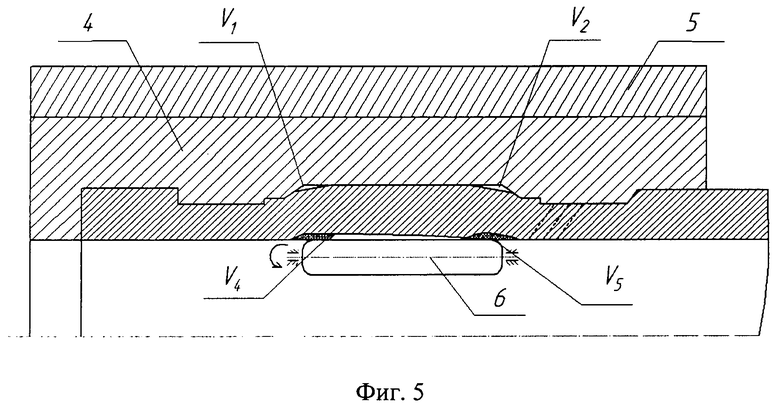

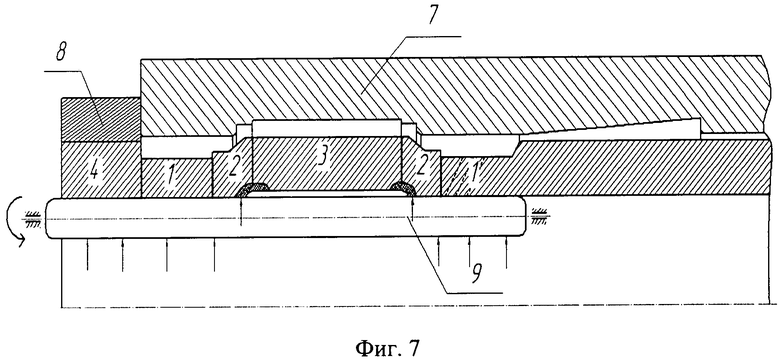

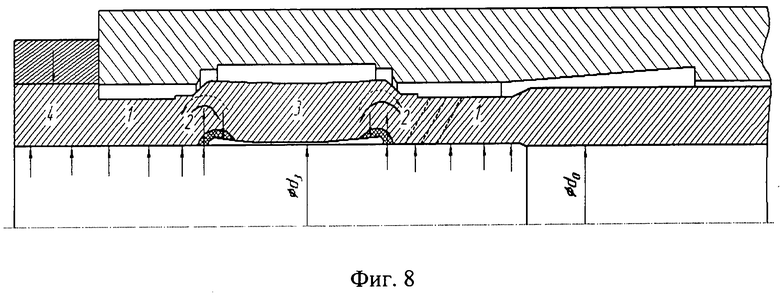

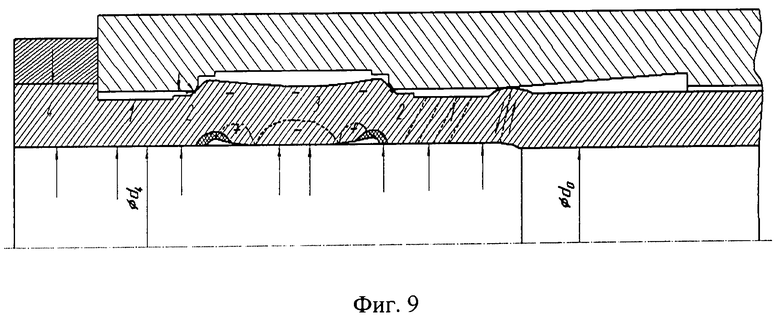

Сущность изобретения поясняется чертежами, где на фиг.1 показан фрагмент теплообменной трубы, прошедшей подготовительные операции, с калиброванным полотном и торцевым утолщением, расположенный в технологической оснастке перед выполнением закрытых пережимов; на фиг.2 - стадия окончания закрытых пережимов упомянутого конца трубы; на фиг.3 - окончание стадии обратного дорнования пережатого кольцевого участка трубы с формированием упрочненного языка на внутренней поверхности; на фиг.4 - окончание стадии прямого дорнования с формированием аналогичного упрочненного языка и образованием каверны; на фиг.5 - законцовка-заготовка, расположенная в калибрующей разъемной матрице и охваченная толстостенной обоймой из закаленной стали, перед раскатыванием упрочненных кромок каверны; на фиг.6 - окончание процесса калибровки внешнего контура утолщения и формирование двух кольцевых объемов из упрочненного материала на донной поверхности раскатанной каверны; на фиг.7 - калиброванная законцовка в трубном отверстии перед выполнением неразъемного соединения, и на выступающем торце которой расположено кольцо из материала протектора; фиг.8 - окончание этапа свободной раздачи законцовки в главной кольцевой канавке, когда реализована внеконтактная изгибная деформаций утолщения с образованием выпуклости, обращенной к ролику(ам) механической вальцовки, и кромки кольцевой канавки контактируют с боковыми поверхностями утолщения; фиг.9 - этап предварительного закрепления законцовки в трубном отверстии, когда сформированы «наросты» при внедрении боковых поверхностей утолщения во внешние кромки кольцевой канавки и образованы угловые выемки на внутренней поверхности законцовки; фиг.10 - стадия формирования кольцевых плотностей (по обеим сторонам кольцевой канавки) путем внедрения «наростов» в компенсационные объемы кольцевых ступеней; фиг.11 - этап закрепления трубы во вспомогательной кольцевой канавке с растяжением внутреннего калиброванного участка законцовки; на фиг.12 - окончательное закрепление законцовки с образованием силового элемента, удерживаемого в главной кольцевой канавки посредством поперечных сдвигов калиброванных участков полотна законцовки; фиг.13 - формирование барьерной защиты путем заполнения материалом трубы вспомогательной кольцевой канавки; фиг.14 - неразъемное соединение замкового типа, обладающее тремя служебными характеристиками.

Вариант осуществления изобретения состоит в следующем.

Теплообменные трубы 1 проходят подготовительные операции, а именно, правку в косовалковой правильной машине, обеспечивающую нулевую саблевидность трубы по всей длине, резку в меру с применением фрезерных станков, гарантирующих постоянство мерных длин труб, а также калибровку, совмещенную с зачисткой внешней поверхности концов трубы.

Одним концом трубу устанавливают до упора в разъемной матрице 2, содержащей формующую и направляющую части. В формующей части матрицы выполнена гравюра комбинированного поперечного сечения, а именно, трапециевидного в сочетании с прямоугольным. Трубу фиксируют от перемещений, и в полость конца трубы вводят двузубый дорн 3 (фиг.1).

Прикладывая радиальные давления к сегментам матрицы, вызывают кольцевые пережимы конца трубы цилиндрическими поясками матрицы, ограничивающими гравюру (фиг.2). В силу реализации закрытой схемы пережимов, материал трубы переходит в напряженное состояние всестороненного сжатия.

Сохраняя напряженно-деформированное состояние материала трубы, выполняют обратное дорнование (когда дорн перемещают в сторону торца трубы) внутреннего обжатого участка трубы (фиг.3). Следует подчеркнуть, что на первом этапе этого перемещения наблюдается течение материала в противоположную сторону от направления движения дорна (участок I1), и на конечной стадии обратного дорнования во внутренних слоях обжатого участка трубы формируют язык из упрочненного материала длиной I2.

Затем дорну сообщают движение в сторону от торца трубы, так называемое прямое дорнование. Производят деформацию внешнего объема пережатого участка трубы так же с формированием языка из упрочненного материала длиной I3 (фиг.4). В силу истечения некоторого объема материла трубы при обратном дорновании за зуб дорна, формируется каверна длиной 14 и требуется увеличенный ход дорна при прямом дорновании.

В результате наблюдаются сдвиговые деформации во внутреннем калиброванном участке полотна, что приводит к упрочнению материала трубы, и дорнованный участок приобретает диаметр, равный исходному внутреннему диаметру трубы. Следует отметить при выполнении законцовок-заготовок наличие пустот в углах гравюры матрицы и некоторое искажение каверны по глубине.

Далее производят калибровку внешнего контура полученной законцовки - заготовки. Для чего упомянутую законцовку-заготовку устанавливают в разъемную калибрующую матрицу 4, которую охватывают толстостенной обоймой 5 из закаленной стали (фиг.5).

В полость конца трубы вводят механическую вальцовку с укороченными по длине роликами 6, располагая их симметрично гравюры матрицы. Контроль правильности установки роликов определяется по отметке на корпусе вальцовки.

Трубу фиксируют и сообщают радиальное перемещение укороченным роликам (фиг.6). Отметим, что деформирующее усилие при этом воспринимается упрочненными объемами языков, что вызывает их формоизменение с окончательным размещением части упрочненных объемов в виде колец в донной поверхности каверны и калибровку внешнего контура утолщения. Каверна приобретает диаметр ⌀d2. Над упрочненными кольцевыми объемами формируется зона возмущения (показано точками), что и обеспечивает качественную калибровку внешнего контура законцовки.

Геометрические размеры внешнего контура законцовки, ограничивающего компенсационные объемы в виде кольцевых ступеней от утолщения к калиброванному полотну законцовки, приобретают в результате калибровки точность (не зависимо от марок сталей трубы), определяемую квалитетом точности исполнительных размеров гравюры матрицы.

Калиброванную законцовку устанавливают в трубное отверстие 7, содержащее две кольцевые канавки, одна из которых главная - прямоугольного поперечного сечения со скошенными кромками и угловыми ступенями на донной поверхности, а другая - вспомогательная, треугольного поперечного сечения (фиг.7). На посадочном месте выступающего торца законцовки размещают кольцо 8 из материала протектора, например, алюминиевого сплава марки В95.

В полость калиброванной законцовки вводят корпус механической вальцовки и роликам 9 сообщают вращательное движение и радиальное перемещение. Реализуется свободная раздача законцовки, когда деформирующее усилие определяется сопротивлением угловых упрочненных и утолщенных ее объемов (II), а деформация ограничивается расстоянием от торца трубы до внешней кромки внутреннего цилиндрического пояска трубного отверстия.

Наличие каверны позволяет профилировать деформирующее законцовку усилие на длине ролика(ов). Первоначально ролик(и) механической вальцовки, воздействуя на внутреннюю поверхность законцовки, встречает сопротивление кольцевых объемов с упрочненным материалом (от языков). В силу наличия упрочненных кольцевых объемов и на донной поверхности каверны, возникают активные изгибающие моменты относительно оси центрального объема (III) (показано сплошной линией). Последние вызывают образование выпуклости центрального объема III, обращенной к ролику(ам). На внешней поверхности утолщения формируется кольцевая выемка. Изгибная деформация центрального объема III сопровождается накоплением обрабатываемым материалом упругой энергии и делением полотна объема III на зоны сжатия и растяжения (в области выпуклости) (фиг.8).

Дальнейшая свободная раздача законцовки приводит к раскатыванию выпуклости центрального объема III и образованию на внутренней поверхности законцовки угловых выемок.

Подчеркнем, что саморегулирование деформационного процесса позволяет организовать три кольцевые объема I-III.

Продолжение процессов свободной раздачи и раскатки будет связано с двумя независимыми явлениями: окончательным формированием кольцевых плотностей и их фиксированием в главной кольцевой канавке с образованием силового элемента.

Формирование кольцевых плотностей осуществляют внедрением боковых поверхностей напряженного материала трубы (объем II) во внешние кромки главной кольцевой канавки (фиг.9).

Как следствие, наблюдается локальная деформация материала трубы на внешних кромках с образованием «наростов»; имеющее место упрочнение материала трубы обусловливает возможность внедрения «наростов» в компенсационные объемы кольцевых ступеней (фиг.10), формируя втулочные части металлических манжет. Это внедрение и обусловливает кольцевые плотности по обеим сторонам главной кольцевой канавки, как одну из главных служебных характеристик неразъемных соединений. Кольцевые плотности фиксируются коническими частями манжет, получаемыми из материала трубы при заполнении свободных объемов, ограничиваемых скошенными кромками главной кольцевой канавки.

Одновременно с формированием кольцевых плотностей осуществляется заполнение главной кольцевой канавки объемом III с достижением внешним контуром законцовки кромок ступеней на донной поверхности на главной кольцевой канавки. На этом этап предварительного закрепления законцовки в главной кольцевой канавке завершается.

Вместе с тем, наблюдается частичное заполнение вспомогательной кольцевой канавки материалом трубы, сопровождаемое сдвиговыми деформациями относительно внешней кромки вспомогательной кольцевой канавки.

Затем приступают к формированию барьерной защиты путем последовательного заполнения объема вспомогательной кольцевой канавки. Длина ролика у данной механической вальцовки практически определяется длиной вспомогательной кольцевой канавки (фиг.11). Внутренний диаметр законцовки становится равным ⌀d4.

Далее приступают к окончательному закреплению законцовки в главной кольцевой канавке (фиг.12). Для чего используют вальцовку с большим рабочим диаметром и прежней его длиной. Воздействуя роликами механической вальцовки на упрочненные объемы II, вызывают поперечные сдвиги в калиброванных участках полотна относительно горцев втулочных частей металлических манжет, вызывая сохранение достигнутых ранее характеристик плотностей.

Упругая разгрузка центрального объема III от изгибной деформации в сочетании с независимыми деформациями от упрочненных угловых объемов предопределяют повышенную скорость деформирования (по отношению к угловым объемам) с возникновением поперечных сдвигов. Внутренний диаметр законцовки приобретает ⌀d5.

Силовой элемент приобретает окончательные геометрические размеры путем деформации радиального сдвига, выполняемой по линии «кромка ступени - вершина угловой выемки», с обеспечением давления на боковые стенки главной кольцевой канавки.

Силовой элемент, образованный локальной пластической деформацией материала трубы в главной кольцевой канавке, приобретает повышенные механические свойства, устойчивое положение при эксплуатации и обеспечен служебными характеристиками прочности и плотности.

Окончательное формирование барьерной защиты завершают операцией дорнования (фиг.13). Для чего в полость участка закрепленной законцовки вводят дорн 10 и, сообщая последнему осевое перемещение в направлении вспомогательной канавки, вызывают качественное ее заполнение поперечными сдвигами в материале трубы. Формирование переходного участка от закрепленной законцовки к исходной трубе достигается ходом дорна. Следует подчеркнуть, в целом формирование барьерной защиты сопровождается растягивающими деформациями во внутреннем калиброванном участке законцовки (напротив внутреннего цилиндрического пояска трубного отверстия). Как следствие - появление осевых сжимающих остаточных напряжений 1-го рода, что, обеспечивая упрочнение материала трубы, гарантирует способность закрепленной законцовки воспринимать механические усилия при эксплуатации трубного пучка.

Таким образом, получено неразъемное соединение с неизменными характеристиками прочности и плотности, сохраняемыми поперечными сдвигами в полотне (фиг.14).

Противокоррозионная защита обеспечивается протекторным материалом, например, в виде кольца 8, располагаемого перед закреплением на выступающей части законцовки над лицевой поверхностью трубной решетки. Процесс самой защиты выполняется необходимыми условиями: наличием воды во внутритрубной жидкой среде и ЭДС.

Противотурбулентная защита выполняется с применением манжеты 11 из латуни и экранирующей втулки 12 с обработанной внутренней поверхностью, например, холодным цинкованием. В полость закрепленной законцовки вводят латунную втулку с толщиной, превышающей толщину экранирующей втулки, и экранирующую втулку, которую фиксируют посредством прихваток на торце трубы. Финишной операцией здесь является вальцевание латунной втулки с приданием ей формы манжеты с внутренним диаметром, равным соответствующему диаметру экранирующей втулки.

Опытно-промышленная проверка разработанного способа прошла с применением компьютерной программы Deform 2D, где определялись силовые характеристики и соответствие стадий закрепления профилированной законцовки алгоритму, описанному выше.

Компьютерное моделирование выполнялось на теплообменных трубах из стали 15Х5М с поперечным сечением ⌀ 25×19,8 мм. Предварительные операции придавали требуемую точность (9 квалитет) и поперечное сечение ⌀ 25×20 мм конца трубы, отсутствие разнотолщинности и торцевое утолщение ⌀ 25,16 мм и шириной 5 мм для посадочного места. Общая длина зачищенного калиброванного конца трубы составляла 30 мм.

Разъемная матрица 3-секционная содержала гравюру комбинированного поперечного сечения: трапециевидного с основаниями: большое - 12,4 мм, малое - 10,4 мм, высотой 0,5 мм и прямоугольного - шириной 1 мм и высотой 0,1 мм. Исполнительные размеры выполнялись по 9 квалитету точности. Материал матрицы - сталь X12.

Компьютерное моделирование было направлено на подтверждение вышеизложенного алгоритма по формированию как силового элемента в главной кольцевой канавке, так и служебных характеристик (прочность и плотность) неразъемного соединения.

В качестве примера рассматривалась калиброванная законцовка, имевшая следующие геометрические размеры: внешний диаметр законцовки ⌀ 24,3 мм, внутренний диаметр законцовки ⌀ 19,8 мм, утолщение трапециевидного поперечного сечения с основаниями: верхнем - 10,4 мм, нижнем - 12,4 мм. Ширина калиброванной каверны - 10 мм, глубина - 0,13 мм.

Трубное отверстие по расчетной схеме принималось из абсолютно жесткого недеформируемого материала, так как на практике изменение геометрических размеров трубного отверстия не превышает 0,02 мм.

Трубное отверстие содержало главную кольцевую канавку длиной 11,4 мм и глубиной 0,44 мм. Кромки кольцевой канавки были скошены под углом 45° на ее высоте, равной 0,15 мм. Донная поверхность кольцевой канавки содержала угловые ступени шириной 1 мм и высотой 0,12 мм. Главную кольцевую канавку ограничивали цилиндрические пояски матрицы шириной, равной 5 мм. Вспомогательная кольцевая канавка выполнялась треугольного поперечного сечения длиной 11,4 мм и максимальной глубиной 0,44 мм.

Сборку соединяемых элементов контролировали по размещению посадочного места профилированной законцовки над лицевой поверхностью трубной решетки.

Силовые характеристики стадий закрепления можно проиллюстрировать следующими цифровыми значениями:

а) стадия свободной раздачи законцовки до момента касания роликом выпуклости. На торцевой части законцовки - усилие раздачи 2,22 тс, на калиброванном полотне - 1,54 тс, на угловых объемах - 3,8 тс; на центральном объеме - 7,39 тс.

б) стадия свободной раздачи в сочетании с раскатыванием выпуклости к моменту касания внешних кромок главной кольцевой канавки. На торцевой части законцовки - усилие раздачи 1,3 тс, на калиброванном полотне - 1,83 тс, на угловых объемах - 1,9 тс; на центральном объеме - 4,84 тс.

в) стадия образования нароста. На торцевой части законцовки - усилие 1,69 тс, на калиброванном полотне - 2,93 тс, на угловых объемах - 2,02 тс; на центральном объеме - 9,85 тс.

г) стадия внедрения нароста. На торцевой части законцовки - усилие 1,71 тс, на калиброванном полотне - 3,39 тс, на угловых объемах - 4,74 тс; на центральном объеме - 11,91 тс.

д) стадия фиксации законцовки на стенках трубного отверстия. На торцевой части законцовки - усилие 3,42 тс, на калиброванном полотне - 19,26 тс, на угловых объемах - 11,25 тс; на центральном объеме - 3,7 тс.

Найденная зависимость подтверждает имеющее место саморегулирование деформационного процесса. Подчеркнем, что программный продукт Deform 2D выполняет расчеты при условии, когда деформирующее усилие прикладывается одновременно по всему периметру поперечного сечения законцовки.

Закрепленные в трубном отверстии законцовки подвергались механическим испытаниям на выдергивание. Усилие выдергивания составило 5,72 тс, что для двух законцовок должно быть не менее 11,44 тс (исходная труба имеет прочность в пределах 7 тс).

Экранирующие втулки с внутренними утолщениями изготавливались из стали 10 с внешним диаметром, обеспечивающим минимальный зазор по отношению к диаметру отверстия закрепленной законцовки, а именно, ⌀ 21,1 мм. Полость втулки содержала утолщение ⌀ 19,2 мм. На внутреннюю поверхность втулки предварительно наносилось покрытие, содержащее цинк с добавками 5% алюминия, которое обладает высокоэффективными противокоррозионными свойствами. Исходная толщина втулки составляла 0,7 мм (для устранения зазора на цилиндрической контактной поверхности соединяемых элементов). Прихватка втулки на торце трубы осуществлялась посредством аргоно-дуговой сварки, а окончательное закрепление втулки выполняли посредством механической вальцовки до исходного внутреннего диаметра трубы.

Установлено, что образование неразъемных соединений с использованием законцовок, калиброванных как по внешней, так и по внутренней поверхностям, в сочетании с экранирующей втулкой, внутренняя поверхность которой обладает повышенными противокоррозионными свойствами, а также кольцом-протектором обеспечивает гарантированные контролируемые служебные характеристики неразъемных механических соединений и ремонт трубного пучка переходит в разряд замены колец-протекторов при сохранности характеристик прочности и плотности. Срок межремонтного пробега определяется объемами протекторного материала, агрессивными свойствами внутритрубной среды, а полный срок пробега трубного пучка определяется противокоррозионными свойствами внутренних слоев исходной теплообменной трубы вне зоны закрепления.

Таким образом, предложено эффективное техническое решение, когда живучесть трубного пучка определяется всецело сопротивлением коррозии как трубных решеток, так и труб в зонах вне их закрепления. Неоднократная замена колец-протекторов представляет собой упрощенный и более дешевый вариант ремонта трубного пучка, а также обеспечивает максимальный ресурс работы соединяемых элементов и имеет существенную экономическую эффективность.

Возможно производство теплообменных аппаратов при наличии неразъемных соединений, полученных по вышеизложенной технологии, когда их ресурс реализуется без какого-либо ремонта (в случае, когда противокоррозионная защита является долгосрочной).

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2469810C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2010 |

|

RU2461437C2 |

| СПОСОБ ИСПЫТАНИЙ НЕРАЗЪЕМНЫХ МЕХАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2458333C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ОТВЕРСТИЯХ ТРУБНЫХ РЕШЕТОК | 2011 |

|

RU2502577C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2009 |

|

RU2424863C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2219010C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2010 |

|

RU2437736C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при закреплении труб в трубных решетках теплообменных аппаратов. На трубе формируют профилированную законцовку, содержащую кольцевое утолщение и калиброванные участки. Законцовку устанавливают в трубное отверстие, которое имеет главную и вспомогательную кольцевые канавки. Законцовку деформируют роликами механической вальцовки с обеспечением свободной раздачи законцовки. Производят предварительное закрепление законцовки в трубном отверстии. Затем законцовку закрепляют окончательно. При этом образуют силовой элемент в главной кольцевой канавке и барьерную защиту во вспомогательной кольцевой канавке. Посредством силового элемента формируют служебные характеристики прочности и плотности соединения, которые сохраняют путем поперечного сдвига внешнего и внутреннего калиброванных участков полотна законцовки относительно силового элемента. В результате обеспечиваются регулирование деформационного процесса закрепления и противокоррозионная защита полученного соединения трубы с трубной решеткой, в котором исключается возможность турбулентного течения внутритрубной среды. 1 з.п. ф-лы, 14 ил., 1 пр.

1. Способ закрепления теплообменных труб в трубных решетках, включающий выполнение на трубах профилированных законцовок, содержащих кольцевое утолщение трапециевидного поперечного сечения и расположенные по обеим сторонам от него внешний и внутренние калиброванные участки, установку профилированной законцовки трубы в трубное отверстие трубной решетки, выполненное с главной и вспомогательной кольцевыми канавками, при этом кольцевое утолщение располагают напротив главной кольцевой канавки, фиксацию трубы от возможных перемещений и деформирование профилированной законцовки роликами механической вальцовки с обеспечением свободной раздачи законцовки до кромок главной кольцевой канавки, предварительное закрепление законцовки в трубном отверстии и окончательное ее закрепление с образованием силового элемента в главной кольцевой канавке и барьерной защиты во вспомогательной кольцевой канавке, при этом путем образования упомянутого силового элемента формируют служебные характеристики прочности и плотности соединения трубы с трубной решеткой, сохранение которых обеспечивают путем поперечного сдвига внешнего и внутреннего калиброванных участков полотна профилированной законцовки относительно силового элемента, отличающийся тем, что при выполнении на трубе профилированной законцовки осуществляют формирование на ее внутренней поверхности каверны с упрочненным материалом трубы на ее кромках, главную кольцевую канавку трубного отверстия трубной решетки выполняют со скошенными кромками и ступенями на донной поверхности, после выполнения профилированной законцовки ее размещают в разъемной калибрующей матрице и охватывающей упомянутую матрицу толстостенной обойме из закаленной стали и производят калибровку профилированной законцовки по внешнему контуру путем раскатки упрочненного материала на кромках каверны роликами механической вальцовки с размещением кольцевых упрочненных объемов материала трубы на донной поверхности каверны и с получением на внешней поверхности калиброванной законцовки компенсационных объемов в виде кольцевых ступеней от кольцевого утолщения к калиброванному полотну законцовки, свободную раздачу калиброванной законцовки осуществляют на начальном этапе с обеспечением внеконтактной изгибной деформации центральной части калиброванного кольцевого утолщения законцовки с образованим выпуклости, обращенной к ролику механической вальцовки, а на конечном этапе - с образованием на внутренней поверхности законцовки угловых выемок, предварительное закрепление профилированной законцовки в трубном отверстии осуществляют с формированием по обеим сторонам главной кольцевой канавки трубного отверстия кольцевых плотностей путем образования из материала трубы манжет, имеющих втулочную часть и коническую часть, ограниченную скошенной кромкой главной кольцевой канавки, а формирование силового элемента при окончательном закреплении законцовки в трубном отверстии осуществляют путем раздачи центральной части калиброванного утолщения с обеспечением поперечного сдвига от кромки ступени главной кольцевой канавки трубного отверстия до угловой выемки трубы и воздействия материала трубы на боковые стенки главной кольцевой канавки.

2. Способ по п.1, отличающийся тем, что образуют манжеты, втулочные части которых содержат локальные упрочненные объемы в виде наростов, которые внедряют в кольцевые ступени компенсационных объемов на этапе предварительного закрепления профилированной законцовки в трубном отверстии.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182055C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| Способ закрепления теплообменной трубы в трубной решетке | 1986 |

|

SU1374030A1 |

| US 4827605 A, 09.05.1989 | |||

| Способ выделения олигонуклеотидов | 1967 |

|

SU243623A1 |

Авторы

Даты

2013-06-20—Публикация

2011-07-13—Подача